回轉窯煅燒針狀焦熱平衡分析與節能措施探討

單琪堰

(沈陽鋁鎂設計研究院有限公司, 遼寧 沈陽 110001)

隨著我國鋁工業快速發展,普通電爐逐漸被淘汰,大容量電爐日益增多,對直徑Φ300~700 mm的超高功率石墨電極的需求迅速增長。而針狀焦是生產超高功率石墨電極的主要原料,國內對針狀焦需求的增長率一直高于國際平均增長率,市場需求量大。當前生產針狀焦的主要煅燒設備是回轉窯,回轉窯煅燒屬于直接加熱煅燒工藝,即生針狀焦揮發分及部分燃料與空氣混合物在回轉窯內燃燒,對窯內原料直接進行高溫煅燒處理,煅燒溫度達到1 450~1 500 ℃。

以某石油化工企業煅燒單元,年產量為10萬t針狀焦,2臺Φ2.84 m×55 m的回轉窯為例。通過對回轉窯煅燒過程的物料平衡和熱平衡進行計算,詳細分析能耗指標,得出煅燒過程中主要的消耗依次為燃料、煅燒炭質燒損和電量,為進一步提高炭素回轉窯的熱工操作水平,找到有效的節能減排措施提供理論依據。對提高國內回轉窯煅燒生產針狀焦的整體水平及國際競爭力有重要的現實意義。

1 回轉窯煅燒針狀焦工藝概述

利用生針狀焦中的揮發分燃燒熱、外加燃料或者在電加熱的條件下,以直接或者間接加熱的方式對生針狀焦進行高溫加熱處理的過程稱為煅燒。為保證煅燒質量,進入回轉窯的生針狀焦需要經過瀝水和破碎,瀝水后生針狀焦的水分含量小于8%,破碎后的粒度要求小于70 mm。

物料在窯體內逆流換熱,從窯高端(窯尾)加入。由于窯體傾斜安裝,窯體轉動時,物料沿筒壁向上轉動,達到物料動態堆積角時沿軸向向下移動。燃燒器在窯低端(窯頭)噴入燃料,形成一個長5~10 m的煅燒帶,溫度為1 250~1 450 ℃[1],煙氣由高端排出。物料與煙氣逆流換熱,在移動過程中得到充分加熱,經過一系列物理和化學變化,生成合格的煅燒針狀焦從低端(窯頭)排出。

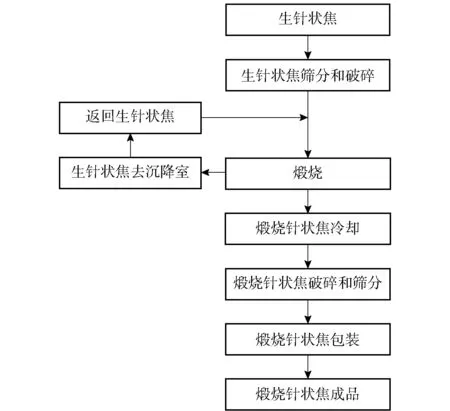

排出的煅燒針狀焦采用冷卻機冷卻,對冷卻機排出的針狀焦進行分級和檢雜,檢出脫落的耐火材料,然后送往煅燒針狀焦貯運和包裝。具體工藝流程如圖1所示。

圖1 回轉窯煅燒針狀焦工藝流程框圖

2 回轉窯煅燒針狀焦熱平衡計算與結果分析

2.1 回轉窯熱平衡概述

由于回轉窯內物料氧化燒損大,導致煅后針狀焦的灰分含量高、質量不穩定、煅燒實收率低。窯體轉動造成窯內襯材料的磨損和脫落,增加了窯內襯檢修工作量,提高了設備運行成本[2]。因此,進一步提高回轉窯實收率與運轉率、降低物耗與能耗、提高產品質量、充分利用余熱等是回轉窯煅燒針狀焦工藝設計的發展方向。

回轉窯作為針狀焦煅燒工藝中耗能的關鍵設備,其運轉過程產生大量含有炭粉和未充分燃燒的揮發分的高溫煙氣,有必要對其熱工工藝進行分析,編制熱平衡,找到節能減排措施。目前,國內對于回轉窯煅燒熱平衡在計算和分析上做了大量工作,回轉窯熱收入項主要包括:揮發分化學熱、燃料燃燒熱、硫燃燒熱、炭燃燒熱、生焦顯熱、空氣顯熱、燃料顯熱;回轉窯熱支出項主要包括:去沉降室生針狀焦顯熱、煅后針狀焦顯熱、煙氣顯熱、回轉窯外散熱、水汽化熱等。

2.2 基本設計參數

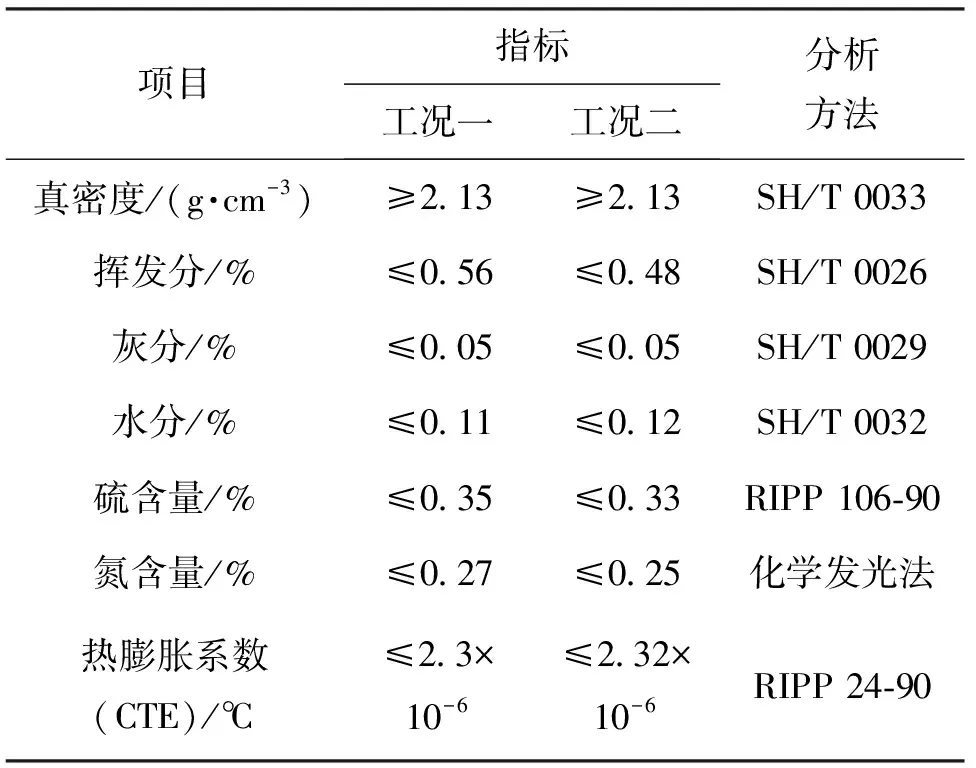

(1)表1為某石油化工企業回轉窯煅燒生產用生針狀焦質量指標,該生針狀焦來自焦炭塔;

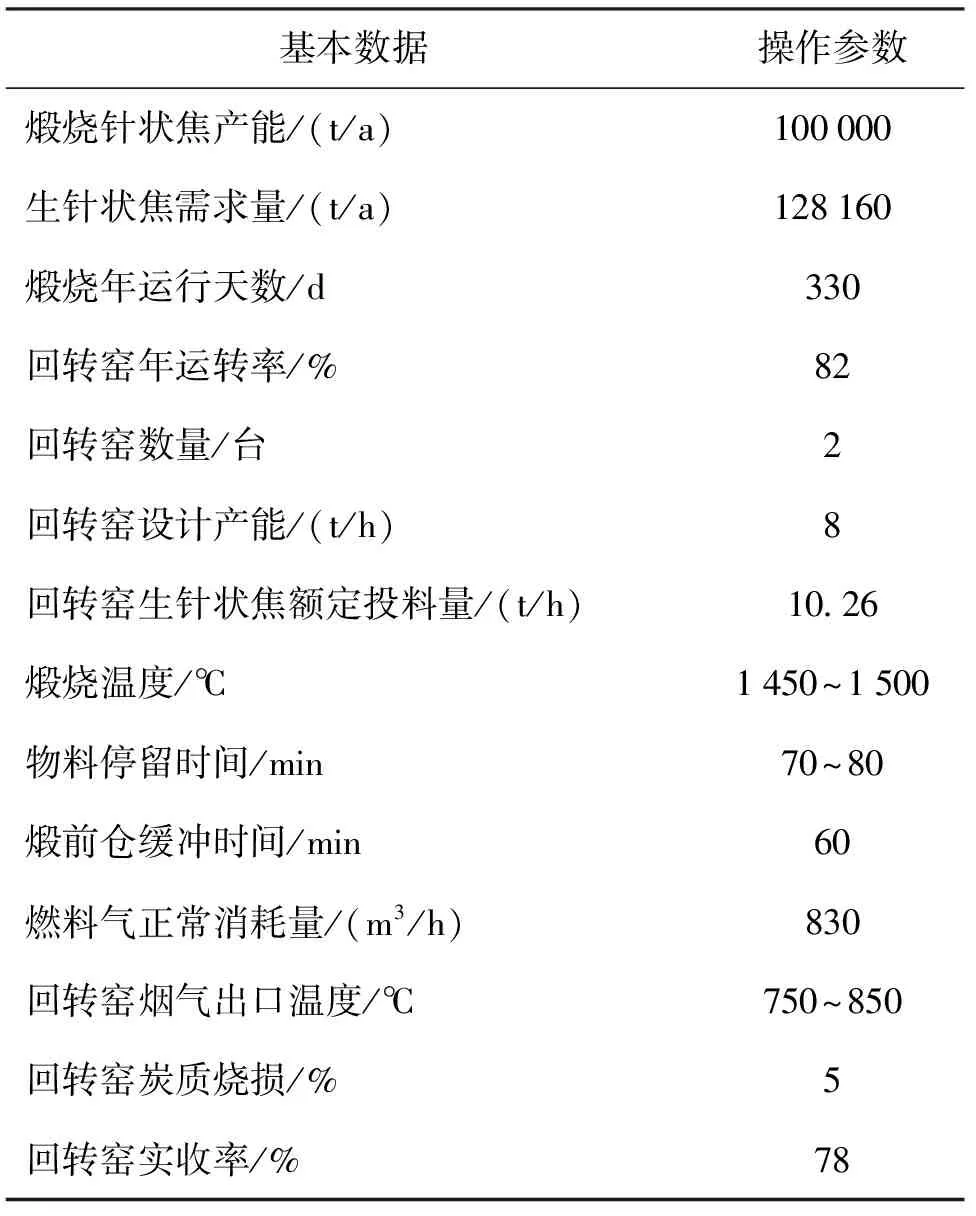

(2)某石油化工企業回轉窯煅燒主要操作參數如表2所示。

2.3 實例計算

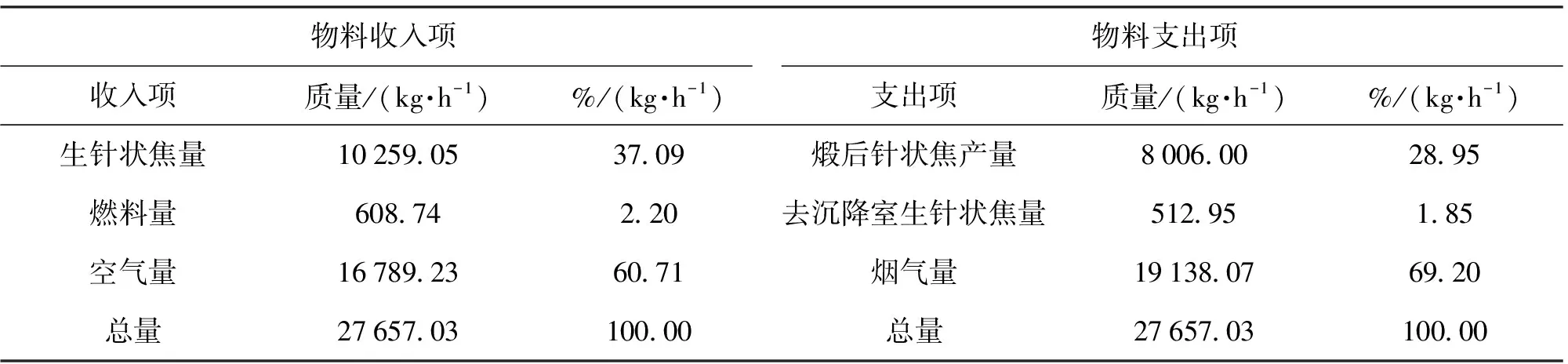

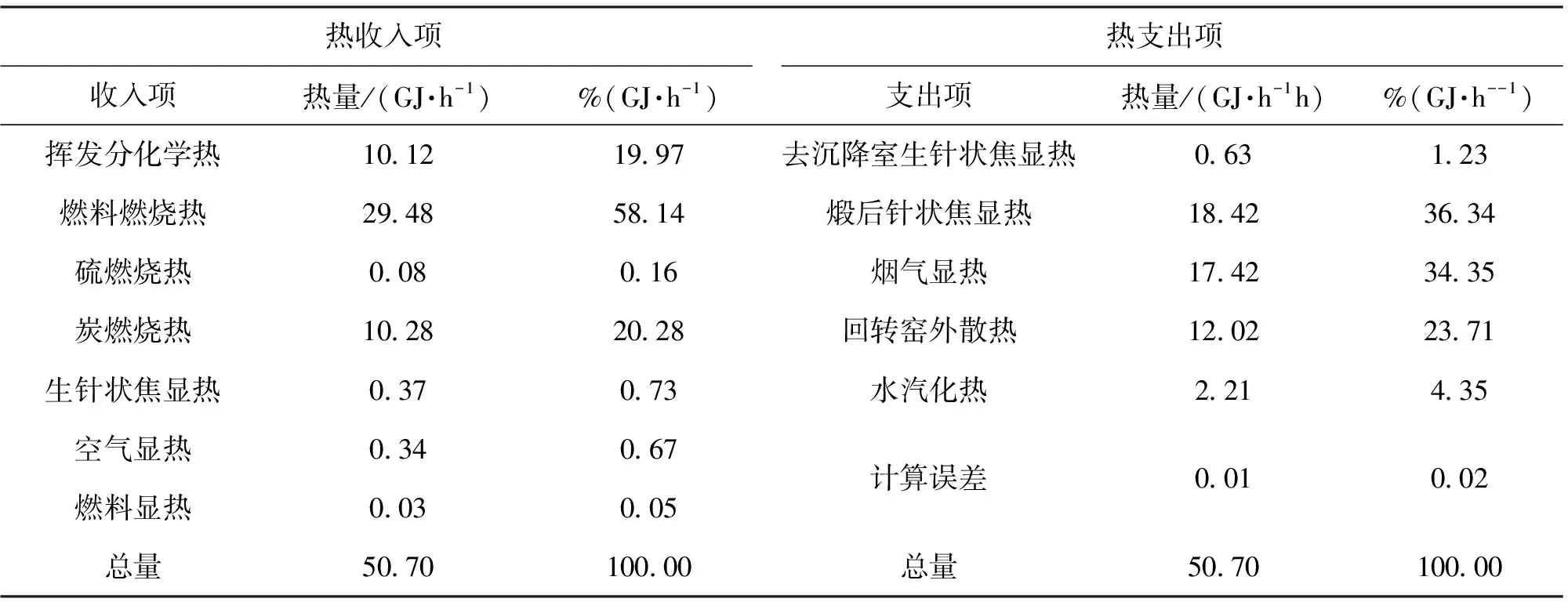

以某石油化工企業煅燒單元,年產量為10萬t針狀焦,2臺規格Φ2.84 m×55 m、斜度5%的回轉窯為例,單臺回轉窯額定產能8 t/h,生針狀焦含水率8%為基準進行計算,編制其物料平衡和熱平衡,計算結果如表3、表4所示。

表1 某石油化工企業生針狀焦質量指標

表2 某石油化工企業回轉窯煅燒主要操作參數

表3 回轉窯煅燒針狀焦物料平衡表

表4 回轉窯煅燒針狀焦熱平衡表

(1)某石油化工企業回轉窯煅燒物料平衡如表3所示;

(2)某石油化工企業回轉窯煅燒熱平衡如表4所示;

(3)回轉窯煅燒針狀焦熱平衡分析

由表4回轉窯煅燒針狀焦熱平衡計算可知,回轉窯生產運行所需熱量主要來源于外供燃料燃燒熱58.14%;炭燃燒熱及生針狀焦中揮發分化學熱所占比例較小,分別為20.28%和19.97%。回轉窯運行產生的熱量主要包括煅后針狀焦顯熱36.34%,此部分熱量與生產工藝所需的煅燒溫度、回轉窯額定產能有關,本文不重點討論更改回轉窯煅燒生產工藝。

回轉窯產生的熱量主要被高溫煙氣帶走,煙氣顯熱占34.35%。回轉窯內燃燒產生的煙氣量為14 462.3 Nm3/h,因此煙氣中大量炭粉和65%未充分燃燒的揮發分帶走的物理熱是導致回轉窯熱效率較低的主要因素。降低炭質燒損量,減少燃料在回轉窯內不必要的消耗應是節能減排研究的主要方向。在熱支出項中,回轉窯外散熱占23.71%,比例較高,由現場測試可知,回轉窯表面平均溫度為210 ℃[3],部分區域高達280 ℃,給現場工人操作帶來不便,降低了回轉窯熱效率。因此優化回轉窯內襯隔熱材料,定期檢修,減少回轉窯外散熱勢在必行。

3 節能減排措施

3.1 回轉窯煅燒針狀焦能耗分析

(1)表5為某石油化工企業煅燒針狀焦質量指標;

表5 某石油化工企業煅燒針狀焦質量指標

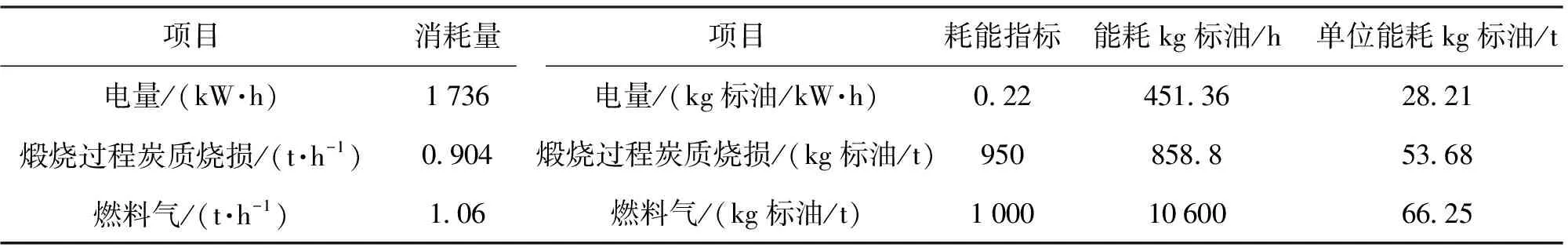

(2)某石油化工企業回轉窯煅燒針狀焦能耗指標如表6所示;

表6 某石油化工企業回轉窯煅燒針狀焦能耗指標

由表6可知,回轉窯煅燒針狀焦過程中的節能減排措施應主要從減少燃料消耗、降低煅燒過程中的炭質燒損量、優化系統電耗等方面探討和研究。

3.2 減少回轉窯煅燒過程中的燃料消耗

回轉窯設置一套燃燒控制系統,布置在回轉窯物料出口處,采用燃氣燒嘴。主要用于煅燒系統啟動前烘窯和正常生產運行時補充燃料,燒嘴配備一次風機,用于為燃料提供氧氣,通過調節風機風門,可實現風量的調節。具體節能措施如下:

(1)回轉窯采用高效節能型燃氣燒嘴,自帶供風系統和自動控制系統,根據窯頭罩紅外測溫儀檢測的煅燒帶溫度,自動調節回轉窯燃燒器的燃料供給量,以保持煅燒帶的溫度穩定,減少燃料的消耗。

(2)回轉窯供風量控制:根據窯頭罩紅外測溫儀檢測的煅燒帶溫度或窯尾溫度,自動調節電動閥門的開度,以保持煅燒帶的溫度穩定,有效減少回轉窯煅燒過程中的燃料消耗。

3.3 降低回轉窯煅燒過程中的炭質燒損量

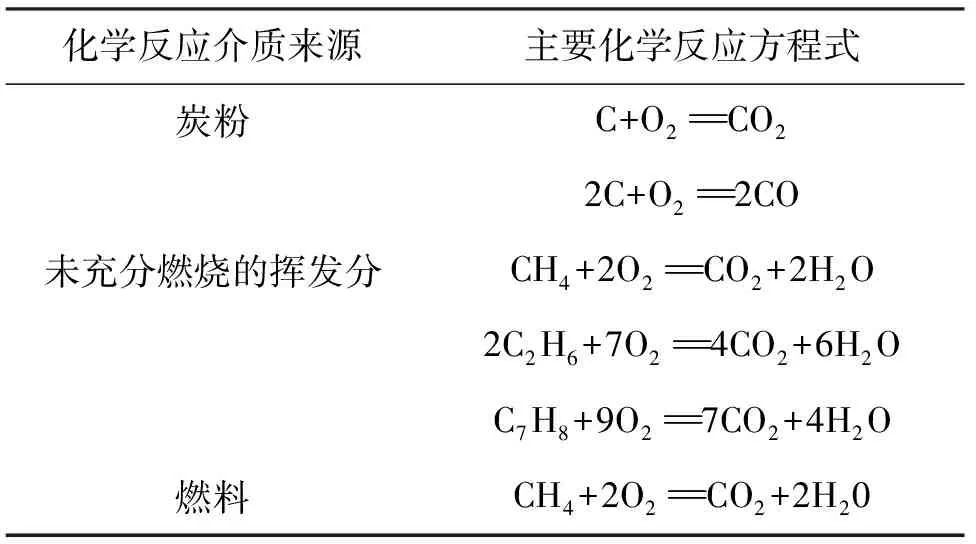

造成回轉窯煅燒過程中炭質燒損的主要原因是含有大量炭粉和未充分燃燒的揮發分的高溫煙氣、生針狀焦中的煤焦油與空氣中的氧接觸,生成具有氧化能力的氣體CO2、H2O,該氣體又與炭接觸生成CO2或CO,使生針狀焦氧化,增加了回轉窯煅燒過程中炭質燒損。主要化學反應方程式如表7所示:

表7 回轉窯煅燒過程中主要化學反應方程式

具體節能措施如下所示:

(1)生針狀焦粒度越小,與空氣接觸的比表面積越大,在回轉窯內越容易產生炭質燒損[4]。因此,生針狀焦進入回轉窯前應先根據粒度進行配比,將生針狀焦分成粗、細兩種粒度,再根據設定的比例配料,將兩種粒度料穩定、均勻地送入回轉窯內,以保證供給的生針狀焦粒度穩定,防止粉料過多,產生炭質燒損量過大。

(2)合理設計回轉窯的長徑比、斜度

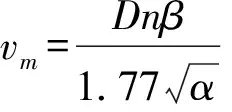

①物料在回轉窯內的移動速度公式為[5]:

式中vm—物料在窯內的移動速度,m/min;

n—窯轉速,r/min;

D—窯內徑,m;

β—窯傾斜角,(°);

α—物料安息角,(°)。

②物料在回轉窯內的停留時間為[5]:

式中t—停留時間,min;

L—回轉窯長,m;

vm—物料在窯內的移動速度,m/min;

α—物料安息角,(°);

D—回轉窯內徑,m;

n—回轉窯轉速,r/min。

根據式①、②中決定回轉窯內物料的移動速度、停留時間的幾個因素,降低回轉窯煅燒過程中的炭質燒損量,應重點考慮合理設計回轉窯的長徑比、斜度[6]。回轉窯內徑、窯長過小,會縮短煅燒過程中高溫區長度,導致揮發分燃燒不充分;回轉窯內徑、窯長過大,增加了高溫煙氣中炭粉與空氣接觸的時間,影響回轉窯熱效率。因此,合理設計回轉窯的長徑比、斜度也是降低回轉窯煅燒過程中炭質燒損量的重要措施。

(3)優化回轉窯的密封結構和供風方式,減少回轉窯漏風量,使回轉窯內風量始終處于可控狀態,可以有效減少炭質燒損,提高煅燒針狀焦產品質量。

(4)采用沉降室處理回轉窯煅燒過程中產生的高溫煙氣,由于沉降室處于還原性氣氛,高溫煙氣中帶來的大量炭粉經過處理后快速沉降,粉料匯集于底部料斗,采用輸送系統再將回收料返回回轉窯繼續煅燒,有效減少了煙氣帶走的熱量,提高回轉窯熱效率。

(5)采用立式結構的燃燒室,配置自動調節的供風系統,使未沉降的小顆粒粉料和未燃燒的揮發分進入燃燒室充分燃燒,將煙氣溫度提高到1 200 ℃,進入余熱鍋爐系統,進一步利用。

4 結語

通過對某石油化工企業回轉窯煅燒針狀焦過程的物料平衡和熱平衡進行計算,分析得出采用沉降室合理回收利用煅燒過程中產生的高溫煙氣,減少煙氣帶走的顯熱,可使炭質燒損降低至5%,遠低于國內平均水平,有效的提高了回轉窯熱效率;由沉降室排出的含有大量未燃燒的揮發分和少量炭粉的煙氣,進入燃燒室對其充分燃燒,供余熱鍋爐產生蒸汽,可降低160 kg標油/t單位能耗,節能效果顯著。此外,回轉窯煅燒生產過程中的設備電機均應采用節能型產品,以降低系統電耗。因此,進一步優化回轉窯煅燒針狀焦過程的工藝設計與熱工操作水平、提高回轉窯熱效率、充分回收利用高溫煙氣余熱應是回轉窯煅燒過程中節能減排的主要研究方向。