7000t銅硫選廠藥劑系統(tǒng)改造實踐

陳偉淦,鐘國建,岑正偉

(廣東省大寶山礦業(yè)有限公司,廣東 韶關(guān) 512000)

廣東省大寶山礦業(yè)有限公司選礦部7000t/d銅硫選廠自2017年4月26日建成投料試產(chǎn)、調(diào)節(jié)達(dá)產(chǎn)達(dá)標(biāo)、正常生產(chǎn)、以及經(jīng)過一年半的技術(shù)改造,選廠的原礦石日處理量從7000t提高到現(xiàn)在的10000t。現(xiàn)場自動加藥系統(tǒng)采用PLC控制電磁閥開合來實現(xiàn),藥劑也由PLC通過監(jiān)測藥劑緩沖箱里藥劑液位高低來實現(xiàn)自動泵開停。液位監(jiān)測采用接觸式探頭,故障時有發(fā)生。藥劑液位高低也對實際加藥量的準(zhǔn)確性造成影響。

自2018年7月開始,選廠日處理量提高到8300t時,在工藝流程設(shè)備容量足夠的情況下,遇到氧化率偏高≥10%,泥化或者含雜偏多引起可浮性變差的原礦石時,在浮選流程需要大量抑制劑或者捕收劑時,經(jīng)常出現(xiàn)藥劑系統(tǒng)的缺陷而加不到足量和穩(wěn)定的浮選藥劑,使浮選銅指標(biāo)大幅度下降。

1 項目情況

1.1 改造項目的由來

在生產(chǎn)過程中,通過調(diào)查,我們發(fā)現(xiàn)藥劑系統(tǒng)存在以下問題:

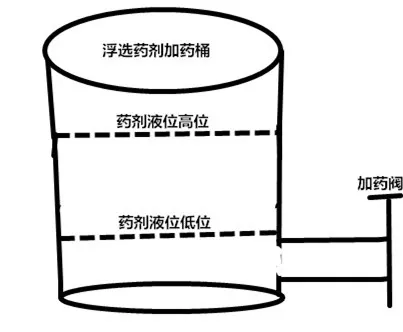

在加藥機設(shè)定的加藥數(shù)據(jù),當(dāng)四樓藥劑池的藥劑在高液位的藥劑添加量因為高度壓強大,實際的藥劑添加量比在加藥機設(shè)定的偏大,而在低液位時藥劑添加量又比加藥劑設(shè)定的偏小,藥劑的不穩(wěn)定性導(dǎo)致了浮選指標(biāo)的大幅度波動。如圖1所示。

由于四樓藥劑房加藥桶由于場地限制,從而導(dǎo)致加藥桶容量偏小,一桶藥劑在沒有藥劑輸送的時候,只能夠正常生產(chǎn)使用10min,因此,如果配藥系統(tǒng)出現(xiàn)故障停機,藥劑系統(tǒng)將會處于長時間的斷藥狀態(tài),生產(chǎn)穩(wěn)定性得不到保障。

頻繁的高低位控制藥劑輸送泵啟停,泵體及電機故障率高、維修量大,維修時間較長,影響浮選指標(biāo)幾率大大增加。

原有藥劑泵池容量小,原礦復(fù)雜難選時,藥劑添加量增加,泵池里的藥劑不足以滿足當(dāng)天使用。現(xiàn)使用的藥劑基本是25kg/包,或者40kg/包,配藥時,每包藥劑都需要人工提起傾倒,一天需要配500包或以上,由于儲藥池過小無法一次集中配藥,連續(xù)的小間隔配藥,勞動強度大,而配藥工的休息得不到保證,經(jīng)常性發(fā)生配藥不及時導(dǎo)致的缺藥現(xiàn)象,嚴(yán)重影響安全生產(chǎn)。

圖1 液位控制示意圖

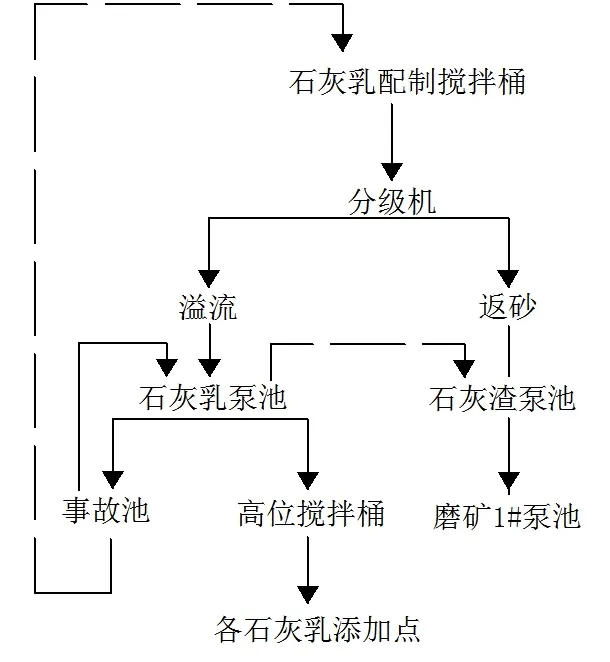

調(diào)節(jié)銅粗選pH值用的石灰乳添加在粗選作業(yè)前的攪拌桶,由于添加量較大,加藥氣動閥開合動作和石灰乳輸送泵啟停頻繁,從而故障率高,處理故障時該處石灰乳添加就受影響,指標(biāo)也將受影響。而且,石灰乳添加在粗選攪拌桶,反應(yīng)時間太短,調(diào)節(jié)效果不理想。

1.2 改造項目的實施

為了解決以上藥劑系統(tǒng)缺陷,從2018年8月開始,對現(xiàn)有藥劑系統(tǒng)做出了一系列改造:

(1)在藥劑配制間的藥劑輸送泵到浮選四樓藥劑房加藥桶之間增加一個中間循環(huán)泵以及可以儲存一定容量藥劑的循環(huán)泵泵池,系統(tǒng)改造后,增加藥劑回收池容量,至少能滿足12h的藥劑用量。

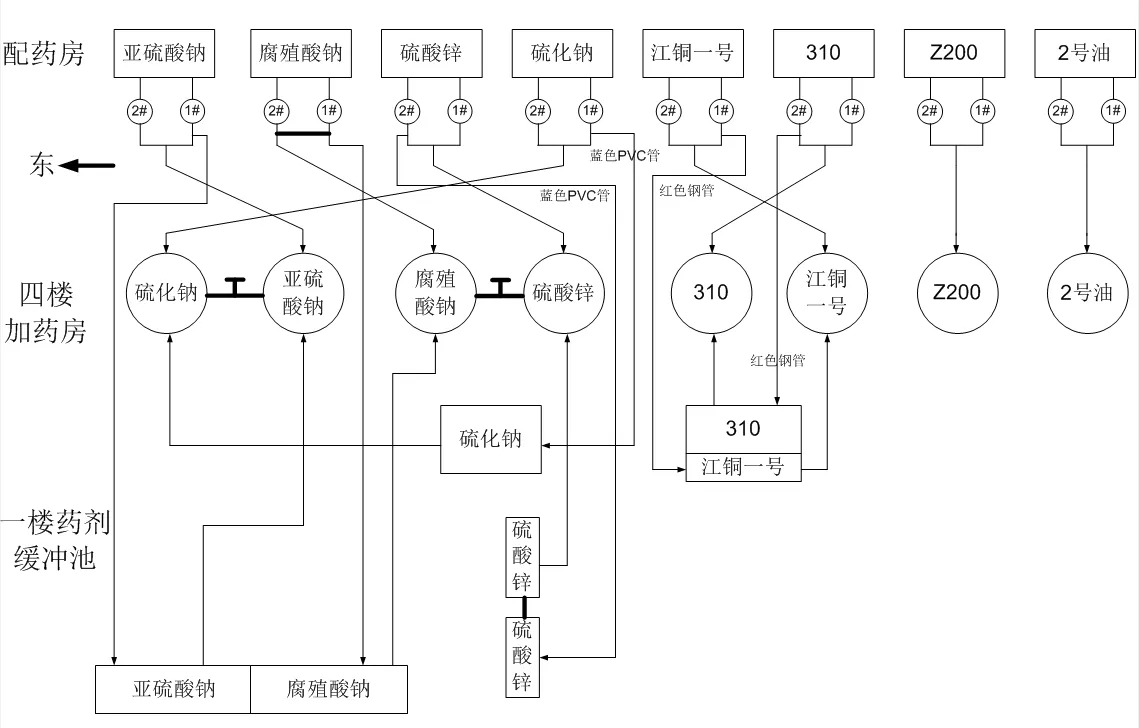

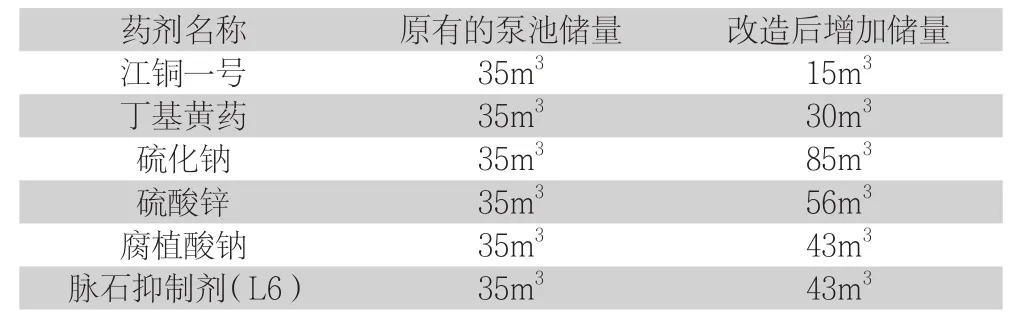

(2)藥劑包裝改為500kg/包或者1000kg/包,每1攪拌桶只需放1包,借助電動葫蘆配合,極大地減少了配藥工的工作量和工作強度。改造后系統(tǒng)如圖2所示,改造后系統(tǒng)儲存量比較如表1。

圖2 改造后藥劑系統(tǒng)管路圖

表1 藥劑系統(tǒng)改造后儲量比較

(3)在石灰乳泵池底部開口,增加控制氣動閥,接管路引到石灰渣泵池,這部分石灰乳和石灰渣一起泵到1#泵池,來調(diào)節(jié)銅粗選的礦漿pH值。改造后的石灰乳添加點和事故池液體走向如圖3所示。

圖3 石灰乳添加點改造

2 改造項目效果評價

2.1 對生產(chǎn)操作的影響

藥劑系統(tǒng)改造,增加藥劑循環(huán)系統(tǒng)之后,藥劑斷流以及故障處理導(dǎo)致藥劑斷藥的現(xiàn)象大幅度減少,藥劑斷藥對浮選指標(biāo)的波動影響降低到最低。

四樓藥劑房的藥劑液位保持在溢流口高度的恒定值,加藥的準(zhǔn)確性和穩(wěn)定性得到保障,藥劑添加的不準(zhǔn)確性得到較好的消除。

由于循環(huán)泵池容量足夠,藥劑用量得到保證。藥劑輸送泵的啟停次數(shù)大幅度減少,藥劑輸送泵的故障率大幅度減少,維修時間得到了保障,維修難度也得到了改善。

銅粗選石灰乳添加點改到1#泵池,使石灰乳輸送泵使用頻率降低,故障率也相應(yīng)的降低,銅浮選礦漿pH值調(diào)節(jié)更趨穩(wěn)定,為生產(chǎn)的穩(wěn)定提供了條件,而且使得石灰用量有一定程度的降低了。

2.2 對生產(chǎn)指標(biāo)的影響

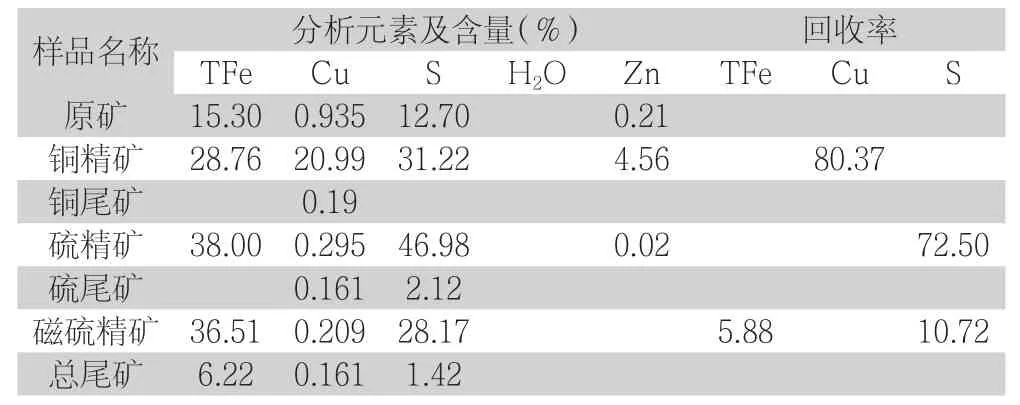

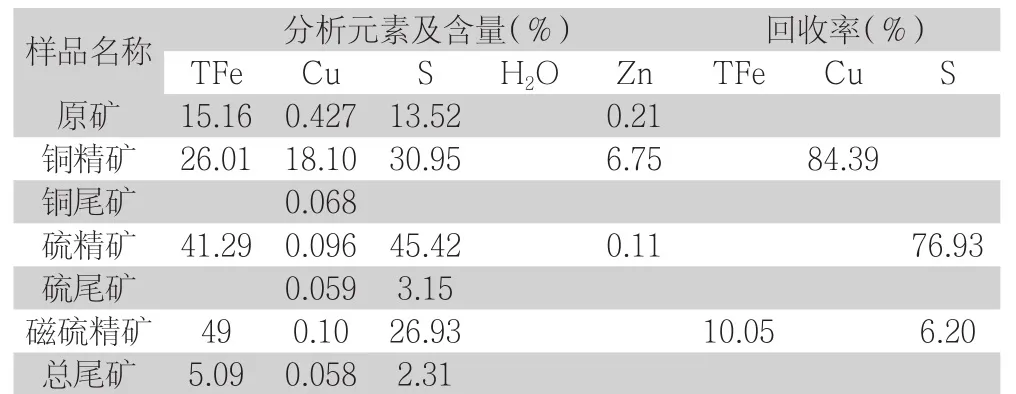

改造前后,廣州有色院對生產(chǎn)流程都進(jìn)行了查定,指標(biāo)如下表2表3所示。

表2 改造前廣州有色院對選廠流程查定時生產(chǎn)指標(biāo)(原礦處理量8000t/d)

表3 改造后廣州有色院對選廠流程查定時生產(chǎn)指標(biāo)(原礦處理量10000t/d)

通過對比,改造完成前選廠在處理原礦8000t/d,原礦銅品位0.935%、硫品位12.7%;銅精礦含銅20.99%、回收率80.37%;銅尾礦含銅(0.19%Cu)較高;硫精礦含硫46.98%、硫的總回收率為83.14%。

改造完成后選廠處理原礦10000t/d,原礦銅品位0.427%、硫品位13.52%;銅精礦含銅18.10%、回收率84.39%;銅尾礦含銅(0.068%Cu);硫精礦含硫45.42%、硫的總回收率為83.13%。

3 經(jīng)濟(jì)評價

藥劑系統(tǒng)技術(shù)改造升級以后,藥劑的使用穩(wěn)定性大幅度得到提高,在原礦處理量上升到10000t/d、氧化率5.13%,依然能得到銅精礦品位18.10%,回收率84.39%;硫精礦含硫45.42%、總硫回收率為83.13%。按選廠10000t/d的原礦處理能力,回收率每提高1%的年經(jīng)濟(jì)價值約為480萬元/年,藥劑系統(tǒng)改造后,銅回收率提高4%。藥劑成本單耗受原礦性質(zhì)影響,改造前后相當(dāng)。按改造前后流程查定的數(shù)據(jù)計算,藥劑系統(tǒng)改造后可實現(xiàn)的經(jīng)濟(jì)價值為480×4=1920萬元/年。

4 結(jié)語

從生產(chǎn)數(shù)據(jù)和現(xiàn)場使用情況對比來看,本次藥劑系統(tǒng)技術(shù)改造,充分的解決了加藥準(zhǔn)確性,加藥量不足,以及藥劑配制間故障導(dǎo)致的藥劑系統(tǒng)斷藥等問題。達(dá)到了可靠、穩(wěn)定、高效的預(yù)期目的,同時還實現(xiàn)了巨大的經(jīng)濟(jì)效益,改造取得了成功!但是,由于資金的限制,藥劑系統(tǒng)仍然有不足之處,比如配藥間通風(fēng)除塵和藥劑庫存問題,給操作和管理帶來一些麻煩,需要在今后工作中繼續(xù)加以完善。