基于大數據技術的純電動汽車減速器速比優化研究

張洪雷 方運舟 龔春忠張永

摘要:針對電動汽車減速器速比匹配問題,本文提出一種基于大數據技術的優化理論,基于MATLAB建模方法對電動汽車速比進行優化設計,獲得更接近實際最優狀態的減速器速比。該方法可應用于未來汽車的定制化服務中,達成降低能耗、提升續航的目標。實例分析中,使用大數據技術的速比優化相對于使用基于模型的速比優化的情況,電驅動系統效率提高1.34%,百公里能量消耗率降低0.174kwh/100km。

關鍵詞:減速器速比優化;大數據;汽車工況;汽車能量消耗率

中圖分類號:U462.3+4 文獻標識碼:J 文章編號:1005-2550(2020)02-0010-05

張洪雷

華中科技大學碩士,高級工程師,浙江合眾新能源汽車有限公司汽車工程研究院常務副院長,主要從事汽車系統設計與開發。

引言

隨著互聯網技術的發展,汽車逐漸進入電動化、智能化、網聯化、共享化的“新四化”階段。汽車的整車設計、結構、開發過程也發生了相應的微調。并行開發、定制化產品逐漸成為主流。

傳統的汽車速比匹配,至少需要執行以下工作:首先,通過車輛的滑行試驗或者仿真數據獲取車輛的道路阻力系數;其次,通過當地的標準確定所選擇的工況,中國地區當前使用NEDC(New Europe Driving Cycle)工況,正準備推CLTC(China Tjght Vehicle Test Procedure)工況,歐洲地區當前使用WLTC(World Light VehicleTest Procedure)工況;接著,通過電機效率試驗或仿真獲得效率MAP;最后是仿真不同速比進行尋優工作。然而該方法過程過多,每一個環節都會有誤差引入,導致結果與實際情況相差較大,且工況中不能反應坡道情況、駕駛員操作習慣等信息。

當前,智能網聯技術迅速發展,通過大數據技術獲取車輛的狀態信息已變得簡單易行。利用大數據挖掘技術,反饋給汽車設計開發者以完成車輛的優化設計是汽車發展的必然趨勢。本文通過大數據采集技術獲取車輛的動力系統數據,依此進行減速器速比優化。

1各類減速器速比優化流程

減速器速比優化是動力系統匹配設計的關鍵工作之一,通常使用車輛動力性模型進行優化設計。根據模型輸入數據的不同,分為設計模型數據和試驗數據。在實車做出來之前,通常只能用設計模型數據進行建模。在模型車做出來之后,可以將模型中的部分數據替換為試驗數據,以令結果更接近實際情況。

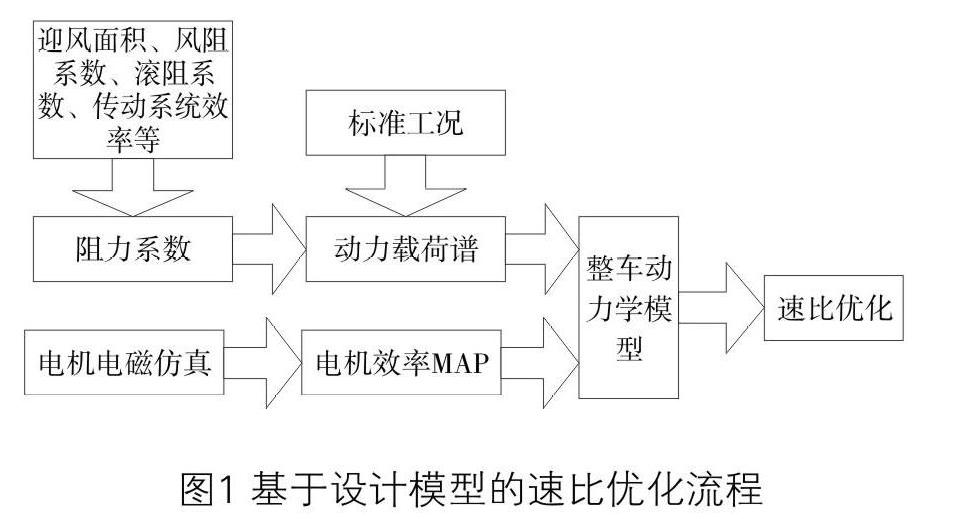

1.1基于設計模型的減速器速比優化流程

汽車動力性系統的建模有多種工具,例如ADVISOR、AVL CRUISE等。或者基于MATLAB等工具建立數學模型。數學建模需要輸入迎風面積、風阻系數、車輪滾阻系數、整車重量、傳動系統效率等信息;電機MAP的獲取,通常使用電機的電磁仿真數據獲取;道路的載荷則通過選定工況和模型仿真的阻力系數確定。最終所有的數據進入整車動力學模型中仿真確定最優速比。如圖1所示:

1.2基于試驗數據的減速器速比優化方案

模型中假設的數據越多,模型的可信度越差。因為假設誤差會通過模型精度影響進一步放大。為提高精度,需要使用部分模型數據由試驗數據替代。對于速比匹配的工作,通常在樣車階段或選擇近似競品車型進行滑行試驗,獲得道路阻力系數。并通過電機臺架試驗,獲得電機效率MAP特性。這兩種數據再導入到整車動力學模型中進行速比優化。流程如圖2所示:

基于試驗數據的減速器速比優化方案依然有兩個缺點,一是工況為標準工況,不能反映每個用戶實際用車情況,標準工況中考慮不到不同地域坡道因素,也考慮不到每個駕駛人員是否習慣急加速急減速的駕駛習慣;二是需要多個試驗測試,電機效率MAP未能考慮電池輸出電壓變化的情況,數據綜合導入模型中,相對于完全使用設計模型的仿真環節減少,但依然有改善的空間。

1.3基于大數據技術的減速器速比優化方案

本文提出選擇基于大數據技術,采集實路狀態下的車輛動力系統信息,將駕駛員、實際道路載荷直接反映為電機輸入端的轉速扭力,并采集電池輸出到電機輸入端的電壓電流。流程如圖3所示:

圖3中的動力載荷譜與電機效率MAP相對于前兩個方案,減少了更多的假設環節,直接實測獲得,其優點是能反映實際測量的工作狀態,以便可以更好地執行速比優化工作。但要求車輛需要配置上精確的轉速、扭力、電壓、電流傳感器,同時允許使用大數據技術將這些信息上傳。

2基于大數據技術的減速器速比優化過程

應用大數據技術的前提是獲取有效可靠的數據。為此,需要先制造一輛安裝有高精度轉速、扭力、電壓、電流傳感器的樣車。該樣車有一個初選的減速器速比。將該樣車制造出來以后,要去常用的路況上行駛,獲得動力系統秒采數據。

2.1樣車制造及采集數據

對于使用永磁同步電機的純電動汽車,轉速通常使用旋轉變壓器形式測量轉速,單體電壓精度通常在±3mV以內,整包電壓精度在±0.3v以內,電流精度在±1%以內。而扭矩通常使用計算方法通過MCU發出,精度相對較低。作為數據采集的樣車,可以適當提高電流精度。

樣車中的速比,可以選擇根據NEDC或WLTC工況優化的初始速比。

2.2速比優化建模

將汽車在常用路況上行駛,采集行駛過程中的MCU輸入電壓U、MCU輸入電流I、電機輸出轉速n,電機輸出扭矩T。這4個量非常重要,在能流中如圖4所示:

圖中電流為正是表示驅動狀態,電流為負時表示能量回收狀態,扭力為正時表示驅動狀態,扭力為負時表示能量回收狀態。

該電機MAP相對于試驗中的MAP,相當于考慮了電壓、溫度等綜合因素。但其缺點是集中在某個區域,而電機效率MAP試驗時,可以測量電機的全區域。因此,基于大數據的處理方法也可以使用MAP替代,表達式與(4)相同。此時僅需獲取開車時的轉速與扭力信息。

速比優化工作最重要的是構建不同速比與電驅動綜合效率的關系,設i0為樣車基礎速比,i為優化速比變量,則iX與綜合效率ηx關系如式(5)所示:

通常,減速器速比在5~15之間。速比優化模型為max(ηx),求對應的ix。

3優化實例

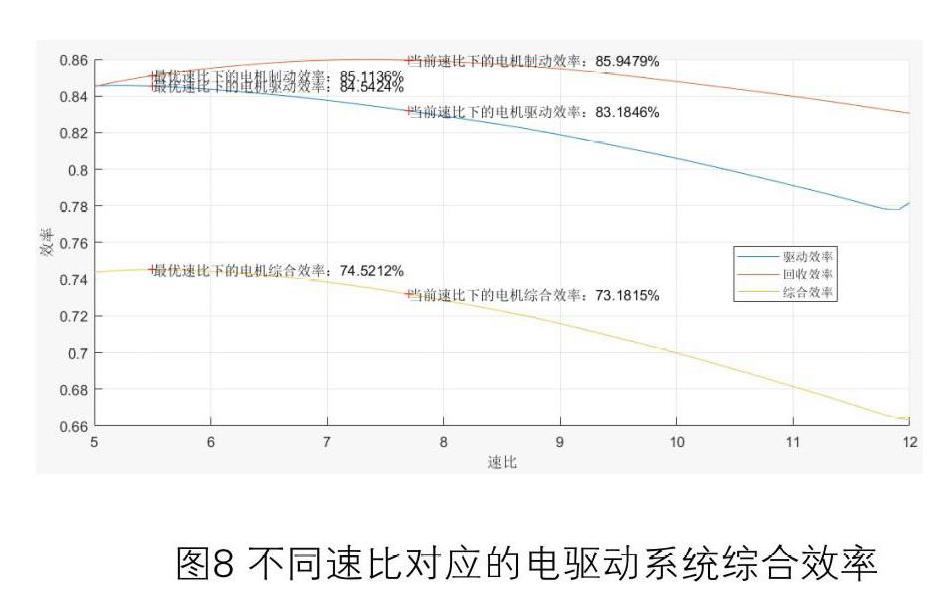

使用浙江合眾新能源汽車有限公司的哪吒N01車型作為樣車對象,該車減速器速比io=7.7,在桐鄉市二環路實路開車進行數據收集。如圖5所示。采集到的電壓、電流、轉速、扭力信息如圖6所示。按照(4)式構建MAP點云,如圖7所示。按照(5)式模型優化速比。因為是單變量優化,范圍也不寬,所以可以選擇繪制不同速比與系統綜合效率的關系,如圖8所示:

圖8不同速比對應的電驅動系統綜合效率

由此可知,動力系統若選擇速比ix=5.5,則效率將提升1.34%,整車能耗將降低0.174kWh/100km。

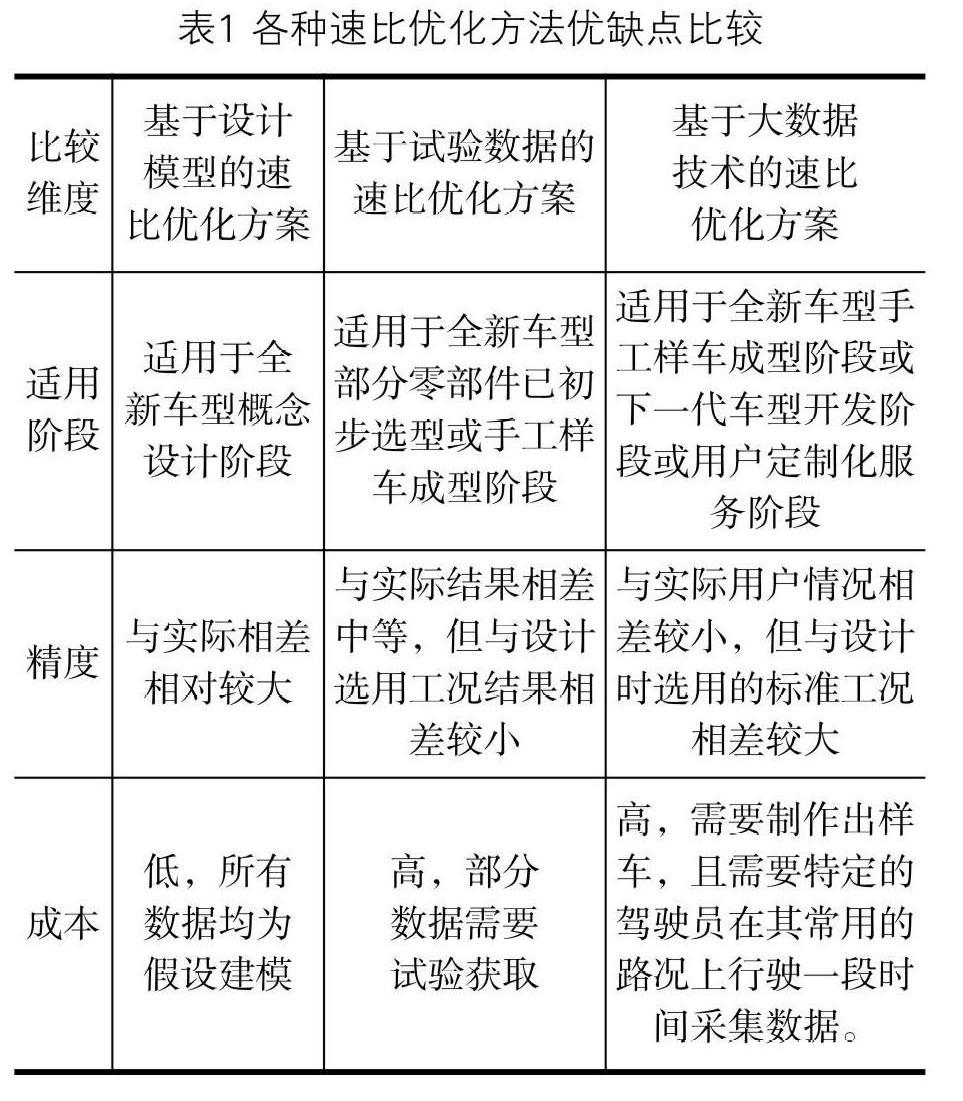

4各方案優缺點及互補分析

使用基于大數據的速比優化方案自身也存在優缺點,不能完全替代現有速比優化方法。需要對不同的應用場景進行分析,從適用階段、精度、成本三個維度進行優缺點比較,如表1所示:

5結論

本文提出采用基于大數據采集進行電動汽車減速器速比優化的方法。通過對具體用戶的實際工況電機端阻力采集分析,運用MATLAB建模,仿真設計最優速比。并對當前基于模型的速比設計、基于試驗數據的速比設計方案進行了比較分析,該方法對實際工況的降能耗具有積極的意義。為車輛具體應用場景及降能耗提供定制化解決方案。

下一步工作中,將研究基于特定用戶或用戶群體的大數據收集分析,做動力性需求與經濟性優化的綜合優化設計,并研究雙減速器速比的變速箱在純電動汽車上應用的必要性。