超超臨界雙切圓鍋爐熱角水動力分析

(高效清潔燃煤電站鍋爐國家重點實驗室(哈爾濱鍋爐廠有限責任公司),哈爾濱 150046)

0 引 言

1 000 MW超超臨界Π型鍋爐采用垂直水冷壁八角雙切圓燃燒方式,下水冷壁前墻中間兩燃燒器之間及后墻外側兩個燃燒器與后墻角部之間區域容易超溫,即存在熱角現象。文中通過數值模擬和水動力計算對熱角進行分析,并對節流孔圈進行優化調整。

1 水冷壁運行壁溫情況

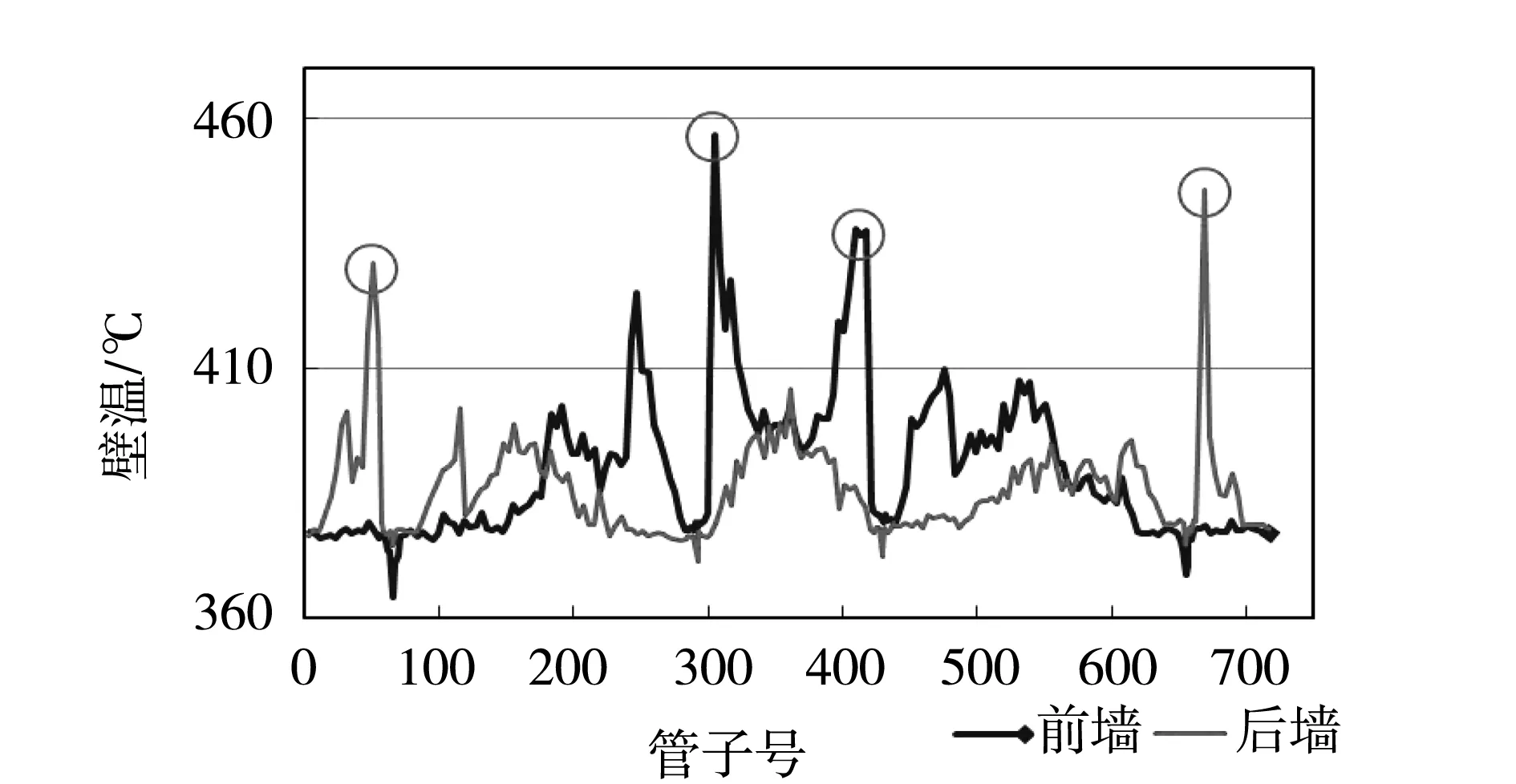

1 000 MW超超臨界Π型鍋爐采用內螺紋管一次上升垂直水冷壁,帶中間混合集箱,在水冷壁入口管段裝有節流孔圈,采用八角反向雙切圓燃燒方式,燃燒器布置在前后墻,運行中下水冷壁局部區域壁溫容易超溫,圖1為水冷壁前墻和后墻壁溫曲線,總體上是前墻中間兩燃燒器之間區域容易超溫、后墻外側兩個燃燒器與角部之間容易超溫,并且這四個位置各有一根管超溫嚴重,尤其是前墻。

圖1 水冷壁前墻和后墻壁溫曲線

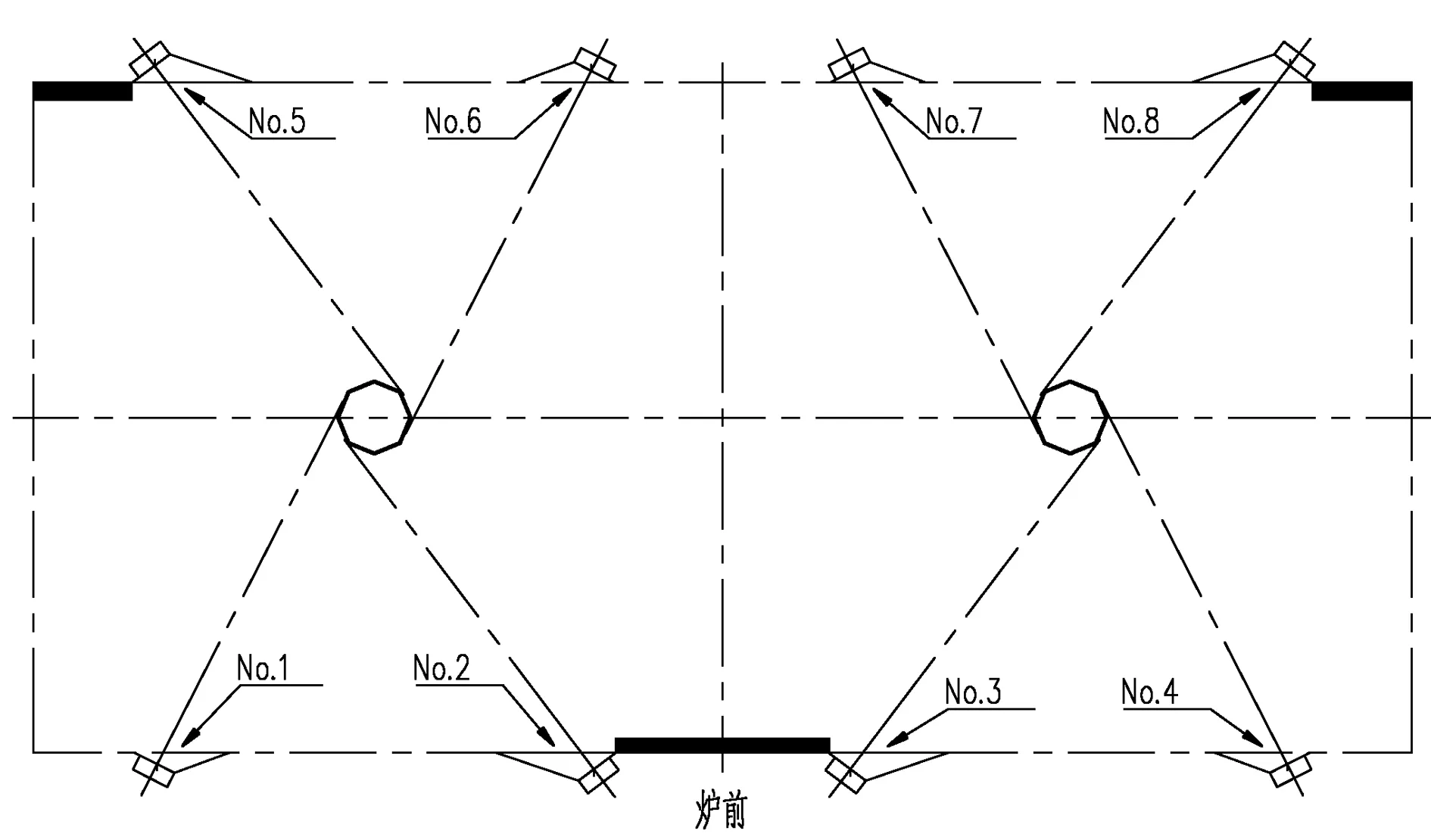

反向雙切圓燃燒方式的示意圖如圖2所示,陰影區域為容易超溫的區域,這四個位置有一個共同的特點是燃燒器噴口結構相同,燃燒器入射角度相同,而超溫嚴重的四根管子均剛好位于燃燒器噴口邊緣轉角的位置,平均溫度比相鄰管高20 ℃。

圖2 雙切圓燃燒方式示意圖

2 數值模擬分析

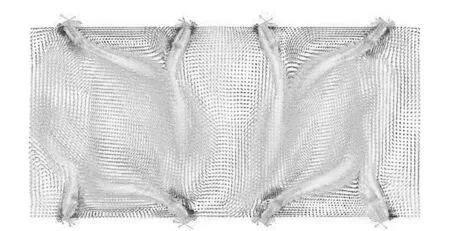

采用數值模擬對爐膛燃燒速度場和溫度場進行分析,圖3為爐膛橫截面速度矢量場,各角燃燒器氣流在上游燃燒器射流的作用下發上偏轉,切圓直徑變大,并且形成橢圓結構,橢圓的長軸指向前墻中間燃燒器和后墻外側燃燒器,后墻燃燒器的氣流流向前墻中部位置,前墻燃燒器的氣流流向后墻角部。高熱負荷區域爐膛橫截面溫度場分布如圖4所示,在前墻2號角和3號角燃燒器之間形成了高溫區域,而后墻高溫區域則在5號角、8號角燃燒器與爐膛角部之間。

圖3 爐膛橫截面速度矢量場

圖4 爐膛橫截面溫度場

通過數值模擬證實了熱角的存在,熱負荷分布前墻為中間高兩側低,后墻為兩側各有高點,兩側墻熱負荷高點在中心線偏后墻方向。

3 熱角水動力分析

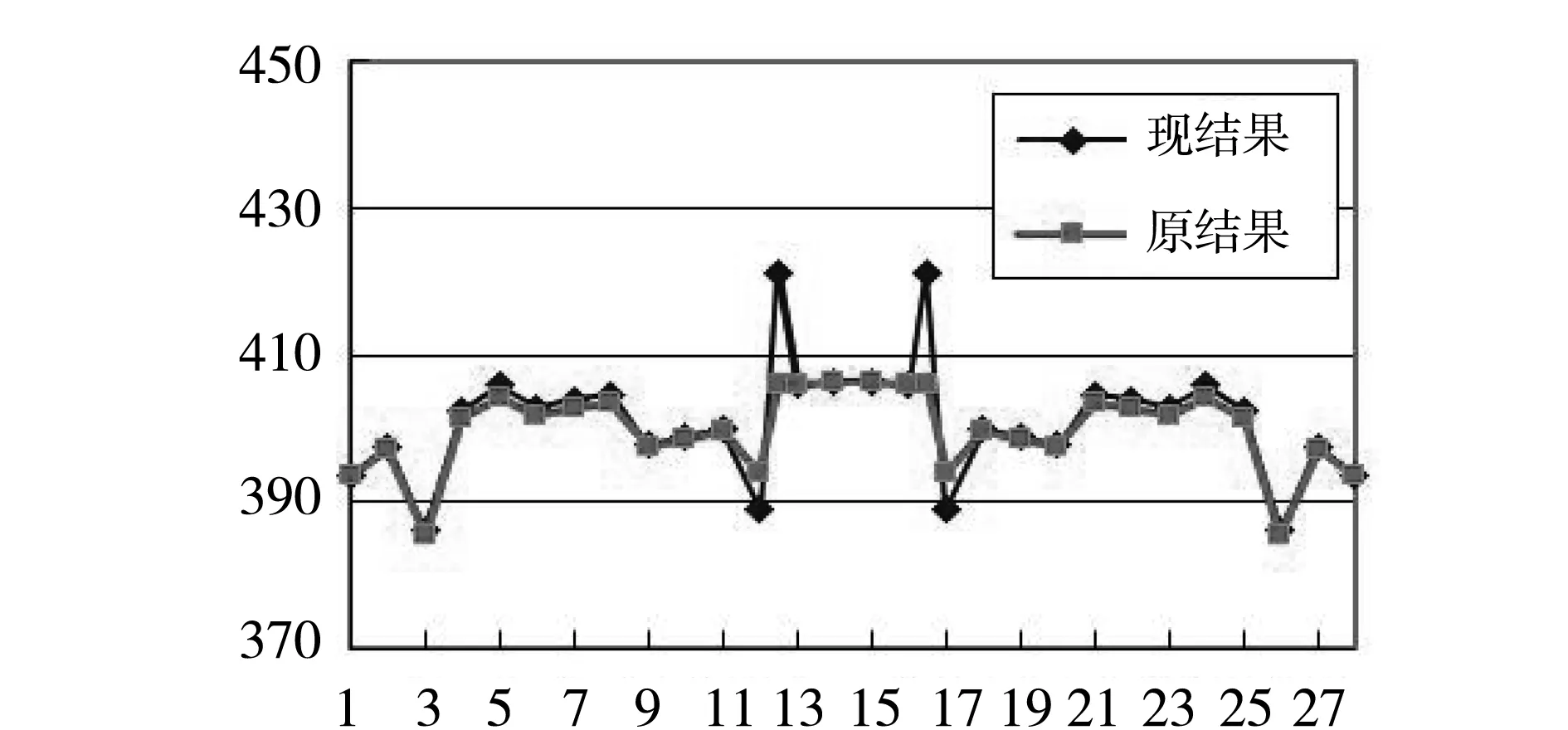

根據數值模擬結果,以前墻為例對熱角水動力特性進行分析研究,前墻兩根管所在的位置分別為墻2號角和3號角燃燒器噴口的邊緣,剛好在噴口彎管與水冷壁交界的轉角位置,原水動力計算這兩個管分別在前墻第13和第16回路中,本次水動力計算,將這兩根管從原回路中分出來作為單獨回路,以便使分析針對性更強。

水冷壁向火面角度通常為180度,以投影面積計算受熱面積,而這兩根管向火面角度大于180度,如仍按投影面積計算則不能真實體現出管子吸熱量的增加,由于轉角的存在,經計算環向換熱面積增加約20%,受到水動力計算方法的限制,面積只能按照管子根數乘以節距計算,因此通過提高熱負荷來增加吸熱量,可達到和增加面積一樣的換熱效果,因此在不變面積的基礎上將該回路熱負荷增加到1.2倍,BMCR工況水動力計算結果見圖5,增加熱負荷后,這兩個管子的溫度升高了24 ℃,這個計算結果與現場運行平均數據是吻合的,由此可見燃燒器噴口角部結構對換熱的影響是需要單獨考慮的。

圖5 前墻下水冷壁出口溫度

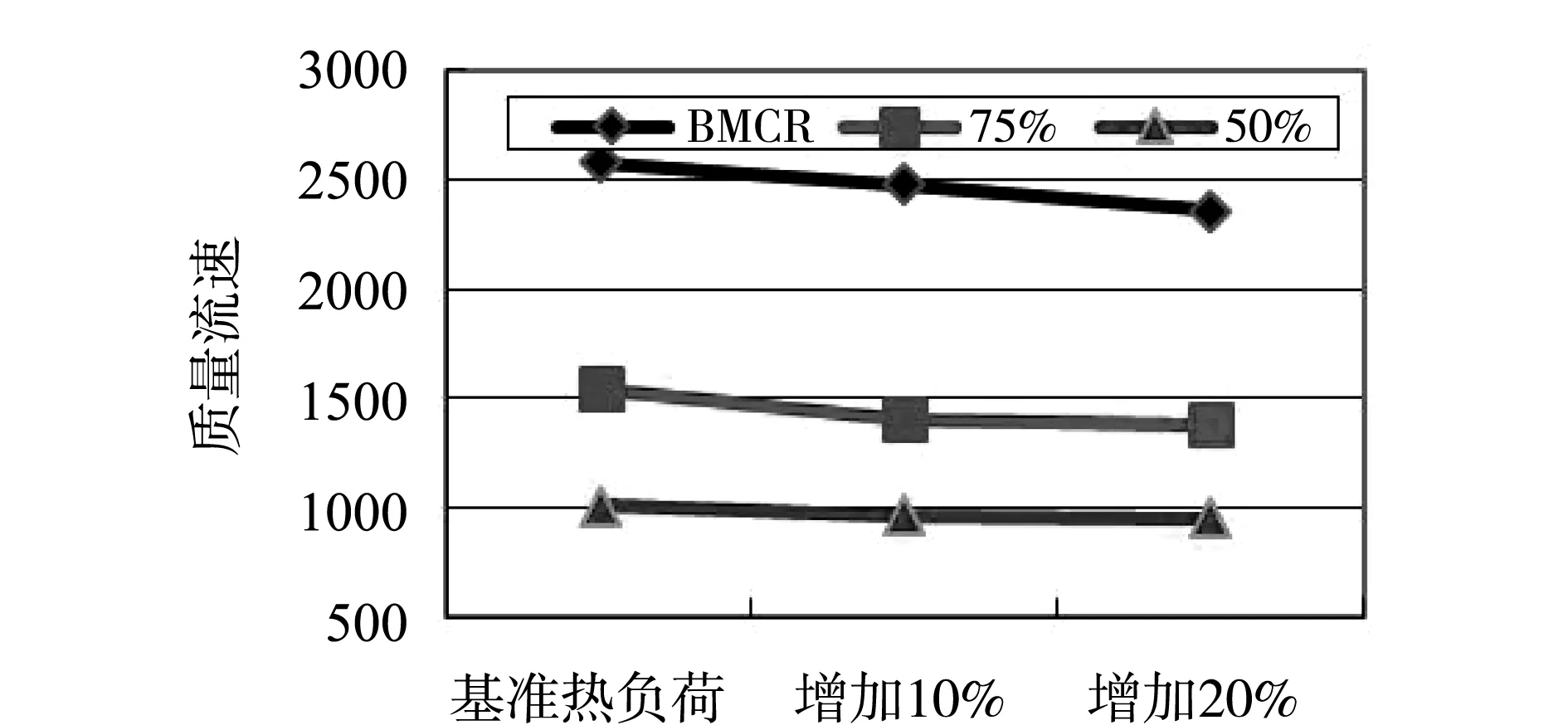

數值模擬結果表明了2號角和3號角之間為高熱負荷區域,實際運行中爐內熱負荷是不斷波動的,有時候在負荷變化時這兩根管溫度會突然升高,比相鄰管溫度高出40 ℃以上或更高,這說明在較高的熱負荷下,該區域的水動力穩定性存在一定問題,在上述用增加熱負荷模擬面積增加的計算基礎上,分別對BMCR負荷、75%負荷、50%負荷按照爐膛實際熱負荷增加10%和20%,進行水動力計算,計算結果顯示在熱負荷增加20%時,這兩根管的下爐膛出口溫度比相鄰管高出約40 ℃,圖6為管內質量流速隨熱負荷變化趨勢,隨著熱負荷的升高,該管的質量流速逐漸降低,出現了負流量響應特性,沒有出現正流量響應,不利于水動力安全性。75%負荷水冷壁壓力略高于臨界壓力,熱負荷增加后發生了類膜態沸騰,出現了壁溫飛升,50%負荷水冷壁壓力在亞臨界壓力以下,處于兩相流狀態,在熱負荷增加后發生了膜態沸騰(DNB),因此出現實際運行中該區域壁溫波動大,穩定性差,壁溫不好控制的現象。

圖6 質量流速隨熱負荷變化趨勢

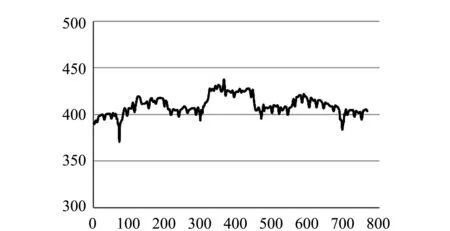

為了降低溫差并提高水動力穩定性,經過反復水動力計算調整孔圈, 最終取消了這兩根管的節流孔圈,同時對熱角區域其它節流孔圈進行調整,適當放大孔徑,這兩根管取消節流孔圈后,75%負荷與原同回路相鄰管溫差降低到10 ℃左右,50%負荷當熱負荷增加10%時不會發生膜態沸騰,當熱負荷增加到20%時才會發生膜態沸騰(DNB)和干涸(OFB)現象,說明在兩相流區域時,當熱負荷高于某一臨界負荷時,水動力穩定性變差,易出現DNB現象。圖7為熱角節流孔圈優化后前墻運行壁溫,可以看出經過分析和孔圈優化后,有效改善了熱角效應,降低了壁溫偏差。

圖7 熱角優化后前墻壁溫

4 結束語

通過運行數據分析、數值模擬和結構分析,對1 000 MW超超臨界八角雙切圓鍋爐的熱角現象和特點進行了說明,并運用水動力計算對熱角熱負荷進行分析,掌握了熱角熱負荷分布規律和水動力特性。根據熱負荷分析結果,對熱角節流孔圈進行優化和調整,取得了良好的效果,可以用于指導新工程的設計。