成品退火工藝對2A12-O板材拉伸滑移線的影響

滕明和

(西南鋁業(集團)有限責任公司,重慶401326)

0 前言

2A12 合金作為Al-Cu-Mg 系中典型的硬鋁合金,具有很高的強度和良好的切削加工性能,其熱狀態、退火及新淬火狀態下成形性能都比較好,熱處理強化效果顯著,被廣泛應用于航空航天領域,如飛機結構(蒙皮、骨架、肋梁、隔框等)、導彈構件、螺旋槳原件及其它各種結構。2A12-O 態屬于完全退火狀態,具有優良的成形性能及加工性能,因此,廣泛用于加工形狀復雜的零部件。其中部分材料在使用前需要進行拉伸處理,但拉伸量較大時,極容易出現拉伸滑移線。

金屬材料的拉伸線表現為與拉伸軸線(零件的長邊緣等)呈45°至60°的定向斜條紋,在力學上滑移線是連續的。但根據金屬塑性變形的基本機制,晶體在切應力作用下沿著特定的晶面和晶向產生滑移,滑移結果是在表面顯露出滑移臺階,而滑移臺階是原子間距的整數倍,是不連續的。因此,滑移線的物理意義是金屬塑性變形時,發生晶體滑移的可能地帶,只有特定的晶面和晶向的切應力達到金屬的臨界屈服切應力時才會使晶體產生滑移變形。

1 試驗方案

1.1 實驗材料

本試驗選擇西南鋁業(集團)有限責任公司按國標3190 生產的2A12 方鑄錠,在同一熔次下選擇2塊規格一致的鑄錠開展工藝試驗。生產包鋁的2A12-O 產品的成品規格為1.5 mm×1200 mm×3000 mm,其包鋁板和2A12鑄錠的化學成分如表1所示。

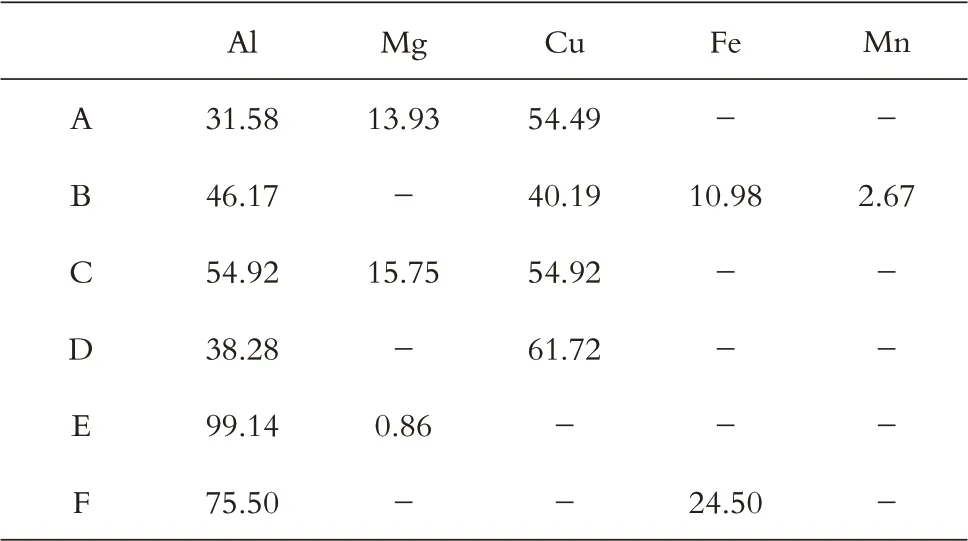

表1 實驗合金化學成分(質量分數/%)

1.2 工藝路線

常規產品生產工藝路線:銑面→包鋁→熱粗軋→熱精軋→冷軋→成品退火→剪切→性能檢測→包裝。

中溫淬火產品生產工藝路線:銑面→包鋁→熱粗軋→熱精軋→冷軋→中溫淬火→成品退火→剪切→性能檢測→包裝。

1.3 實施方案及過程

將上述試驗用鑄錠分別采用兩種工藝進行生產,其對應的批次分別為A 批次、B 批次。A 批次用于常規工藝的生產,B批次用于增加中溫淬火工藝的生產。這2個批次在冷軋及以前的生產工藝完全一致,成品退火工藝也一致。

中溫淬火工藝:在氣墊爐溫度、速度等條件一定的情況下,將冷軋后的B批次卷材進行快速升溫及快速冷卻,其工藝見表2。

表2 中溫淬火工藝

成品退火工藝:將兩種方案的卷材進行卷式成品退火,退火工藝為金屬溫度380~410℃,保溫1~2h,然后隨爐緩慢冷卻。

2 過程與討論

2.1 微觀組織OM分析

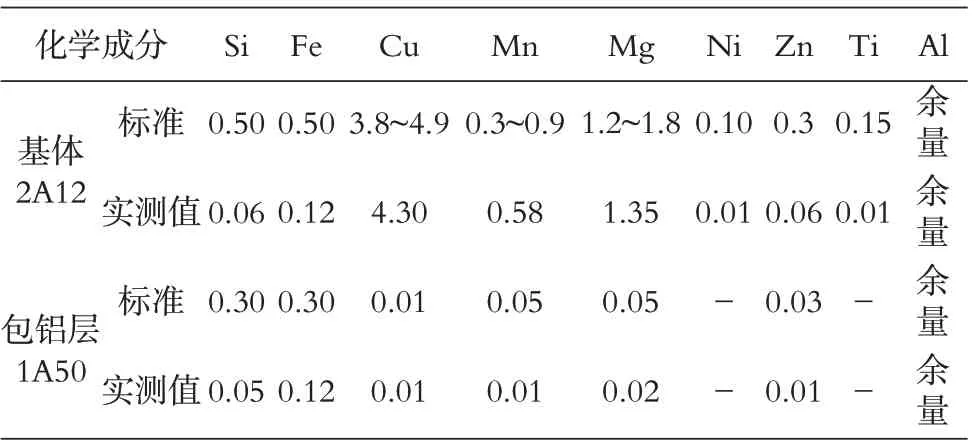

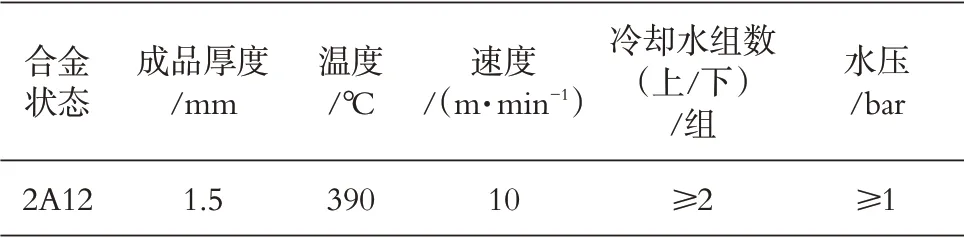

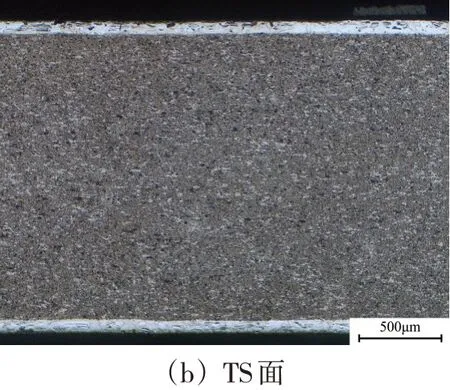

分析兩種工藝生產的A、B 兩批次O 態組織的OM 形貌,分別對比LS 面和TS 面的情況,具體見圖1、圖2。

圖1 A批O態組織OM形貌

圖2 B批O態組織OM形貌

從圖1 和圖2 中可以看出,經退火處理后,晶粒保留了變形態組織的特征,LS 面晶粒沿軋制方向拉長,其長徑比較大,TS 面的晶粒尺寸和晶粒長徑比均比LS 面的小。從金相組織分析可以得出,正常工藝條件下的O態組織中的晶粒保留了變形態組織特征,晶粒尺寸明顯較增加了中溫淬火的B 批次的大;B 批次O 態組織中晶粒為等軸狀,晶粒較為均勻。

2.2 微觀組織SEM分析

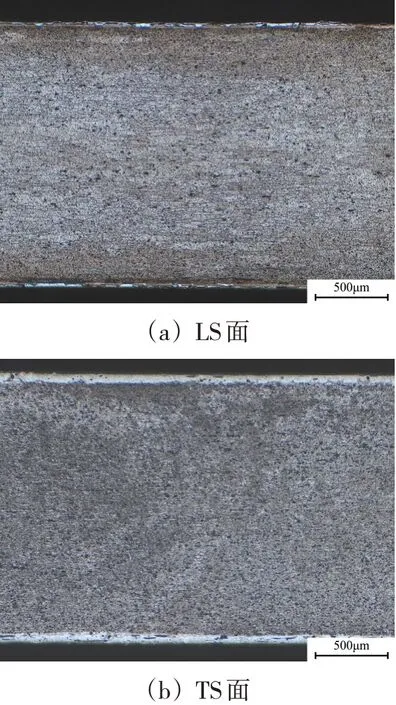

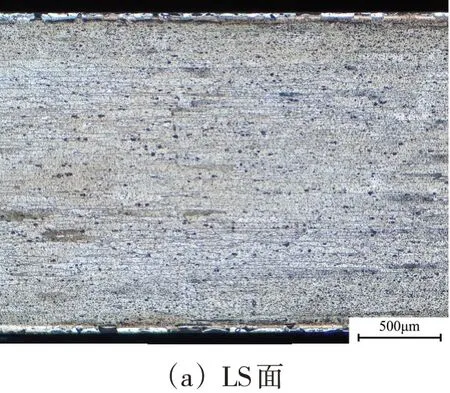

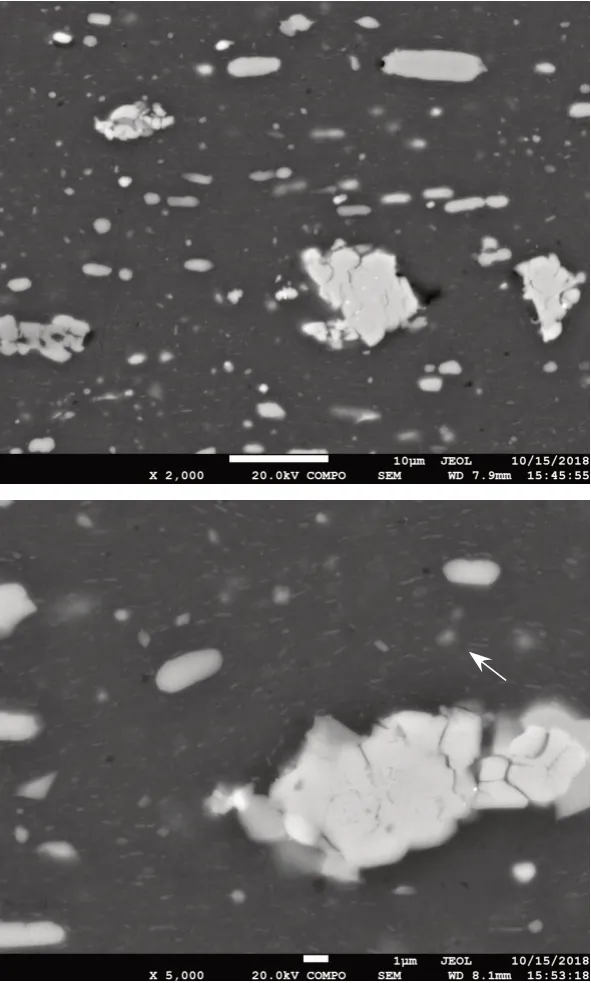

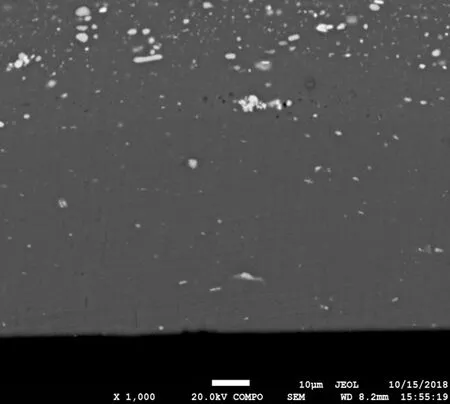

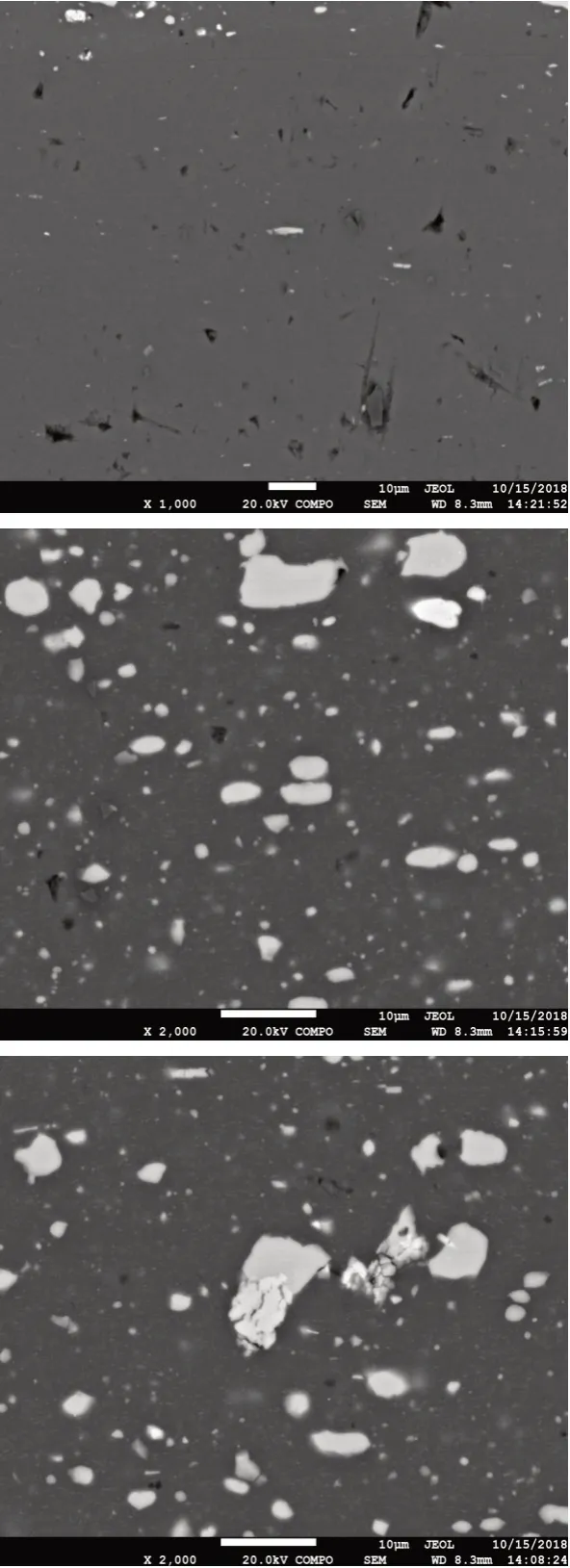

對兩種工藝的O態進行微觀組織SEM分析,結果如圖3(傳統工藝)和圖4(增加中溫淬火工藝)所示。

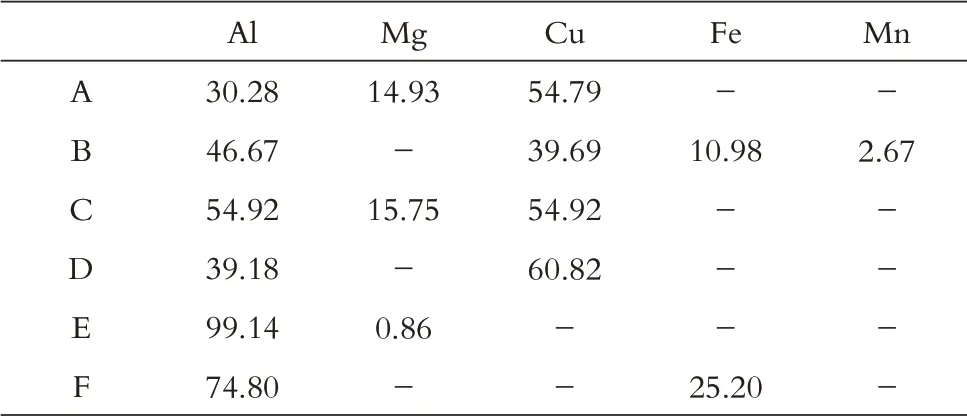

從圖中可以看出,兩種工藝的樣品均存在數量較多的相,經軋制變形破碎后,相沿軋制方向分布,其能譜分析結果見表3、表4。從能譜分析中可以看出,2A12 鋁合金基體組織中存在的相有Al2Cu 相、富Fe 相和Al2CuMg 相;2A12 薄板包鋁層為1A50鋁合金,其中1A50合金組織中固溶了一定量的Mg元素,另外存在AlFe3相。

圖3 A批合金薄板O態基體和包鋁層組織SEM形貌

圖4 B批合金薄板O態基體和包鋁層組織SEM形貌

表3 A批薄板O態組織中相的能譜分析(原子百分比%)

表4 B批合金薄板O態組織中相的能譜分析(原子百分比/%)

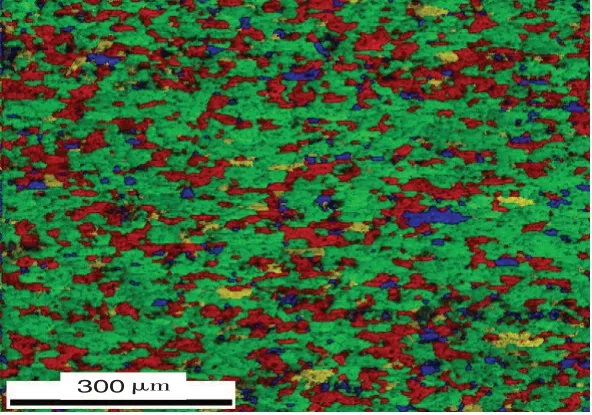

2.3 微觀組織EBSD分析

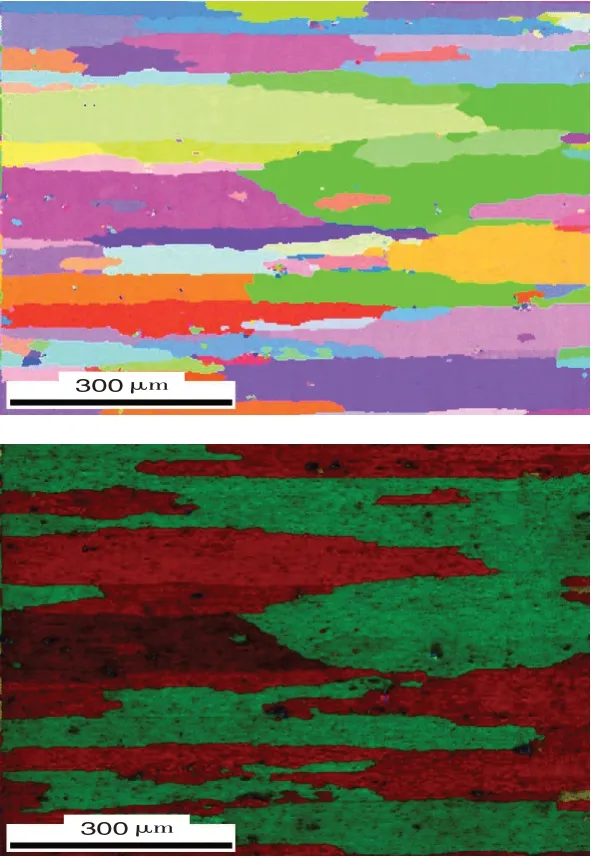

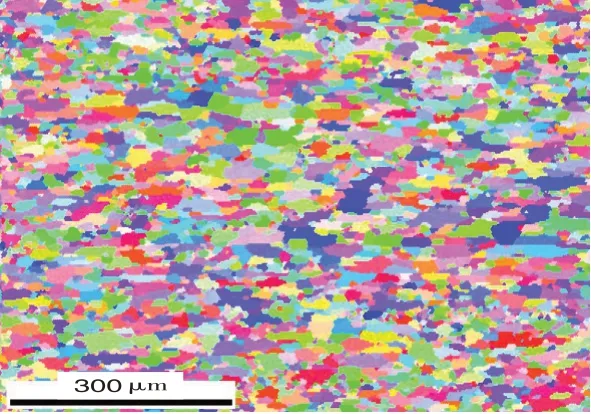

對兩種工藝的O 態進行微觀組織EBSD 分析,圖5 為傳統工藝的O 態組織的EBSD 形貌圖。從取向成像圖和晶內取向差分布圖可以看出,薄板LS面晶粒沿著軋制方向分布,晶粒的長徑比較大。圖6 為增加了中溫淬火的工藝的O 態組織EBSD 形貌圖。從取向成像圖和晶內取向差分布圖可以看出,薄板LS 面晶粒尺寸比較均勻和細小,均為等軸狀,并未觀察到變形態組織的特征,說明該狀態下合金發生了明顯的再結晶。

從圖5、圖6 制備的2A12-O 薄板對比可以看出,增加中溫淬火的薄板試樣的晶粒尺寸較傳統工藝的小,且分布更為均勻。

圖5 A批合金薄板O態組織的晶粒成像圖和晶內取向差分布圖(TS面)

圖6 B批合金薄板O態組織的晶粒成像圖和晶內取向差分布圖(TS面)

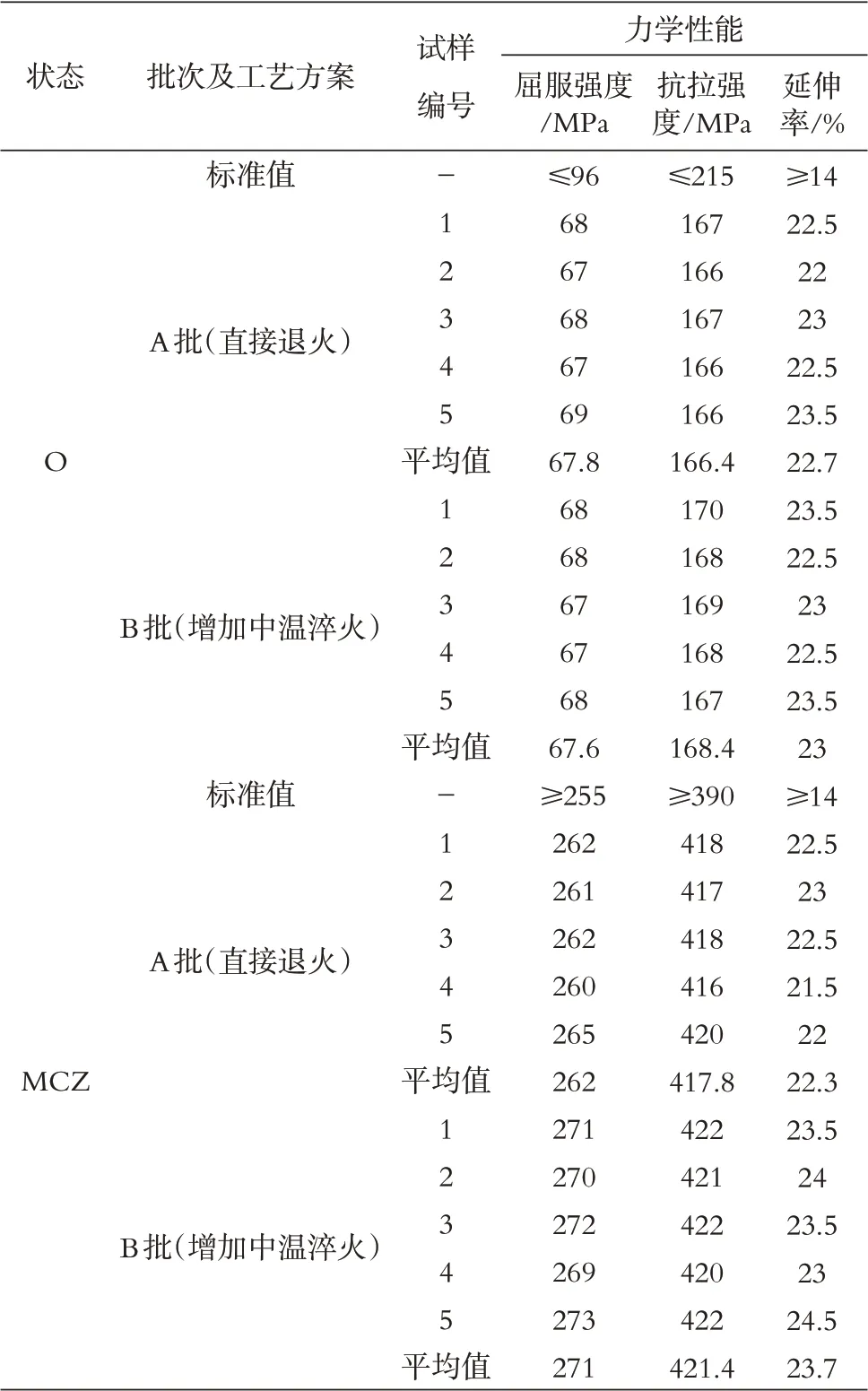

2.4 力學性能評價

將2個批次的O態試樣直接進行拉伸,MCZ試樣則在相同的熱處理工藝條件下進行處理后檢測其拉伸性能,檢測結果見表5。

表5 2個批次的O態試樣力學性能

從表5可以看出,兩種工藝條件下O態的強度無明顯的差異,但MCZ 條件下,增加中溫淬火工藝后,其力學性能各項指標均有一定的提高,特別是屈服強度,提高約10 MPa,提高效果明顯。

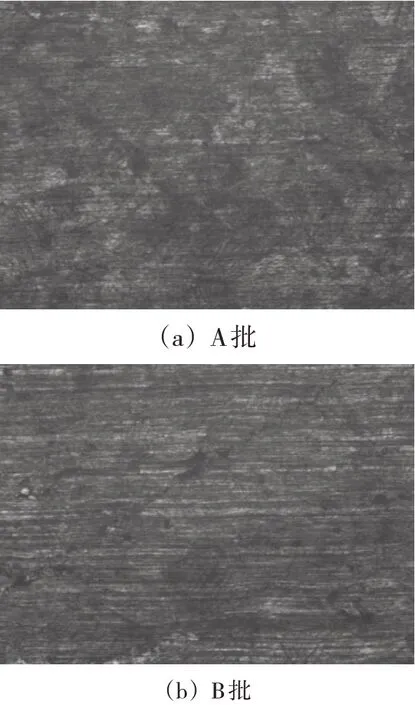

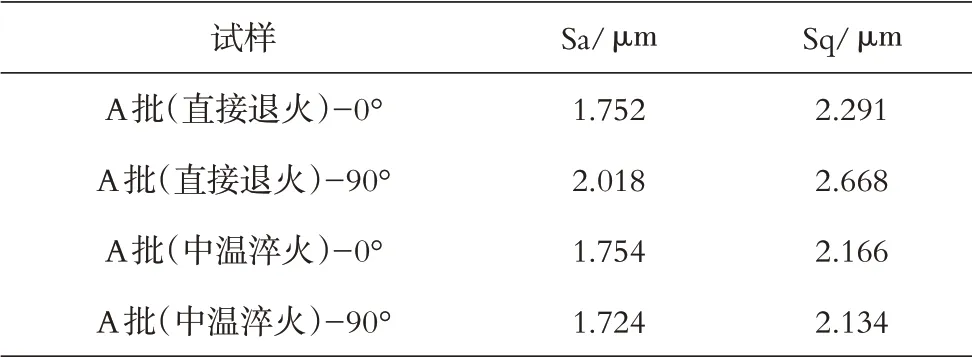

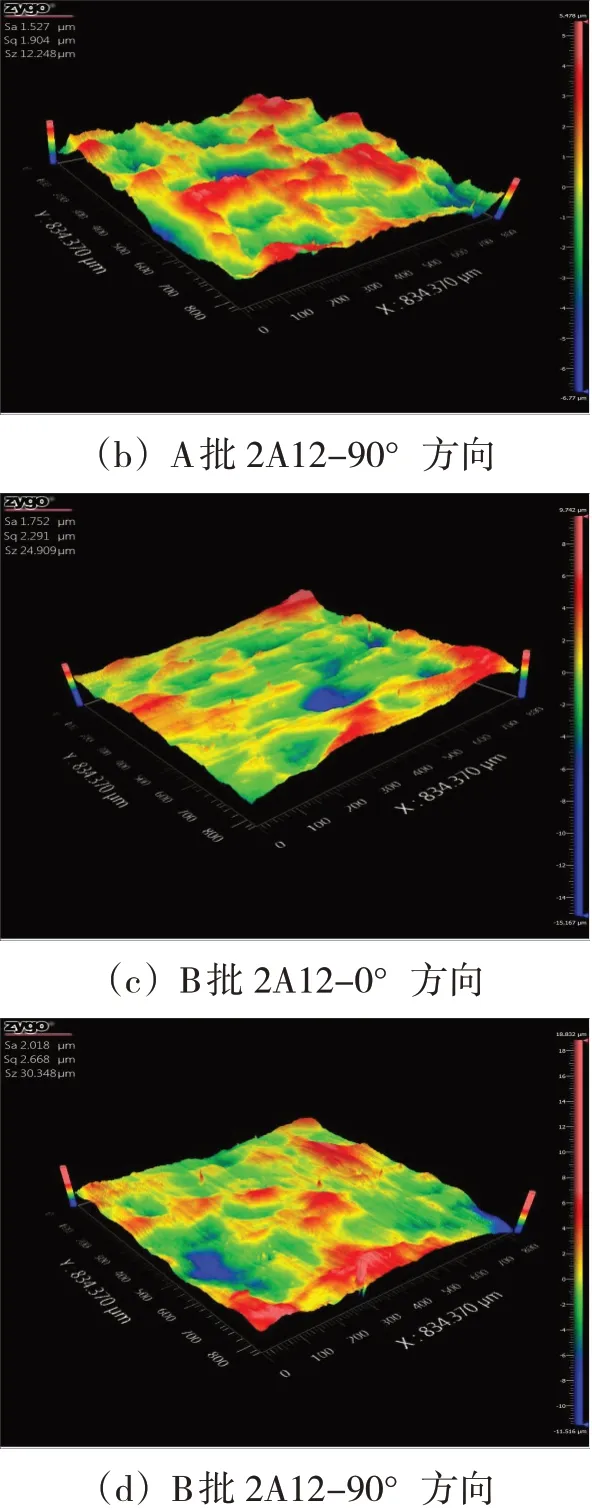

圖7為兩種工藝條件下O態拉伸試樣的宏觀形圖。從圖7中可以看出,拉伸斷裂后,兩種合金拉伸試樣表面均凹凸不平,但B批次拉伸試樣表面的凹凸不平程度較A批次高。

圖7 2個批次的O態板料拉伸試樣表面顯微形貌

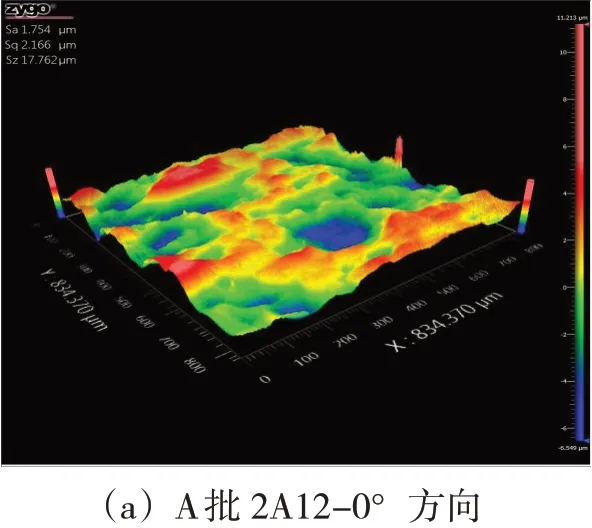

表6 兩種合金拉伸試樣的表面粗糙度

圖8 O態板料拉伸試樣的三維形貌圖

3 結論

基于以上兩種工藝條件下,對所制備的2A12-O試樣的微觀組織、力學性能和表面粗糙度進行了分析,得出以下結論:

(1)晶粒組織方面,在退火前增加一次中溫淬火工藝后,其成品狀態的晶粒尺寸明顯降低,且晶粒較為均勻。

(2)力學性能方面,其O 態強度基本一致,但MCZ 強度則變化較為明顯,增加中溫淬火批次的MCZ屈服及抗拉均比直接退火的增加5~10 MPa。

(3)表面粗糙度方面,增加中溫退火工藝的表面粗糙度數值較直接退火的低。

(4)根據微觀組織和力學性能分析可以得出,力學性能與微觀組織的變化相符合,即增加中溫淬火工藝的板材與直接退火的板材相比,其微觀組織、力學性能、表面粗糙度均較好,其出現拉伸滑移線的概率更低。