選煤廠關鍵設備運行狀態在線監測系統研究

馮建棟

(霍州煤電集團辛置煤礦,山西 霍州 031412)

0 引言

選煤廠的主要任務是將入場原煤進行篩分、破碎和撿矸等,主要作業包括篩分、破碎和脫水作業,需要的主要設備有破碎機、離心機、旋流器等,目前對于這些設備的故障診斷基本上都是由現場作業人員進行觀察和診斷,完全依靠人工的巡檢以及設備維護人員的工作經驗,缺乏必要的數據和高效的評價指標,因此設計一套選煤廠關鍵設備運行狀態在線監測系統,對選煤廠的關鍵機械設備的運行工作狀態進行數據采集,然后通過分析處理,及時和準確判斷出設備的故障,對于提高設備管理水平,提高生產效率都具有重要的實際意義。

1 系統功能及結構設計

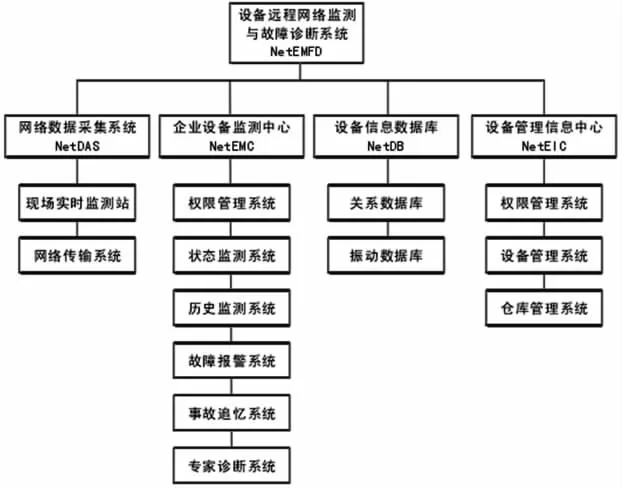

根據企業對系統的需求,對選煤廠關鍵設備運行狀態在線監測系統的功能進行了設計,整個系統的功能結構如圖1所示。整個系統包括四個部分,即網絡數據采集系統(NetDAS),企業設備監測中心(NetEMC),設備信息數據庫(NetDB),設備管理信息中心(NetEIC)。

網絡數據采集系統包括兩部分,即利用高速嵌入式數據監測設備的現場實時監測站,以及利用有線或者無線的方式進行數據傳輸的網絡傳輸系統,該系統的作用是將現場各種傳感器采集的數據信息通過網絡的方式傳輸到企業設備監測中心。

圖1 系統功能結構框架圖

企業設備監測中心是將采集傳輸過來的數據通過在線或者離線的方式進行分析和診斷,對設備的運行狀態進行評估,并且能夠給出設備的維修決策,因此該部分包含設計有狀態監測、歷史監測、故障報警、事故追憶、專家診斷等子系統。

設備信息數據庫采用關系數據庫和振動數據庫相結合的方式,存儲需求量較大的振動數據全部存儲在振動數據庫當中,而關系數據庫只存儲振動數據的索引和記錄,降低了關系數據庫的需求。

設備管理信息中心包含設備管理系統、倉庫管理系統和權限管理系統。該系統既能對設備進行工作狀態的監測和故障診斷,也能對設備進行信息管理。

2 硬件系統設計

該硬件系統需要完成的功能有數據的采集、存儲和訪問,以及信號的調理等,再結合系統的需求,設計的硬件系統主要包括現場監測站和企業監測中心兩部分。

2.1 現場監測站

現場監測站的功能是完成數據的采集以及信號的調理,系統的硬件主要包括各類傳感器、數據采集和調理模塊、機箱和PC機等。系統硬件在選用的時候需要主要考慮的因素包括系統的測試精度和成本。

2.1.1 傳感器選型

本監測系統需要采集設備振動的加速度和位移參數、關鍵部位的溫度參數,以及轉子的轉速數據等,因此,傳感器選用的類型包括加速度傳感器、位移傳感器、溫度傳感器和光電傳感器等。而傳感器的型號選擇應該綜合考慮傳感器的安裝環境、所需要的測量精度、被測對象的工況和信號處理等多方面的因素。

由于加速度傳感器安裝在振動頻率和幅度都比較大的破碎機等設備上,工作環境惡劣,選擇的型號是美國PCB公司生產的608A11,靈敏度為100mv/g,分辨率為 350ug,可測頻率范圍為0.5Hz-10kHz,該型號傳感器具有精度高、抗沖擊性能好等特點,能夠永久安裝。

位移傳感器選用電渦流式,型號為JX70-04-C-M10 ×1-80-30K, 靈 敏 度 為4.000mA/mm,測量范圍 0.5~4.5mm,溫漂 0.08%/℃,該傳感器能夠測量探頭表面與被測金屬導體之間的距離,在靜態和動態下都能應用,并且具有高分辨率和高線性度,特別適用于旋轉機械設備的故障診斷測量。

2.1.2 數據采集和調理模塊選型

該模塊的作用是對采集的信號進行模數轉換以及信號調理,從數據轉換的精度、速度、穩定性三個方面出發,選擇了NI公司的NI9234和NI9203兩種型號的數據采集和調理模塊。NI9234模塊為4通道,輸入信號范圍±5V,ADC分辨率24位,輸入耦合方式有AC/DC兩種可供選擇,每通道的最大采樣率為51.2KS/s,能夠對集成和非集成電路壓電式傳感器的信號進行高精度測量。NI9203模塊為8通道,輸入信號范圍±20mA,ADC分辨率16位,每通道的最大采樣率為200KS/s,轉速精度和速度較高,對于量程范圍內的模擬電流信號,能夠進行放大、濾波和模數轉換等處理。

2.2 企業監測中心

企業監測中心主要包括三臺不同類型的服務器,一臺路由器和一臺機架式UPS。三臺服務器包括1臺LabVIEW數據采集服務器、1臺Oracle數據庫服務器和1臺Web信息服務器。其中LabVIEW數據采集服務器的作用是數據的采集和存儲,以及數據的分析和處理,還能完成故障診斷等工作;Oracle數據庫服務器的作用是對信息的存儲,包括日常信息數據、振動數據的特征參量等;而Web信息服務器的作用實現客戶對數據和信息的查詢和管理。

在外部網絡存在危險和不安全因素的情況下,服務器易受到攻擊而導致故障。路由器的功能就是隔離服務器和外部的網絡連接,防止外部網絡的攻擊和非法訪問,保證服務器的網絡安全。機架式UPS電源能給系統提供斷電保護,避免系統在讀寫硬盤時突然斷電導致故障的發生。

因此,在通過授權的情況下,也不需要安裝任何客戶端軟件,需求用戶以及相關人員可以利用瀏覽器在網絡的條件下,直接訪問和查看設備狀態的監測系統。

3 軟件系統設計

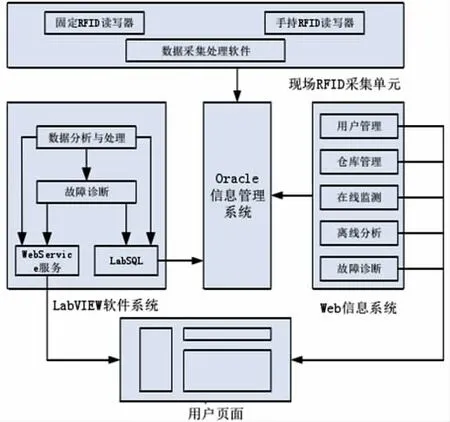

軟件系統選用的開發平臺為NI公司的LabVIEW虛擬儀器開發平臺,軟件系統的結構如圖2所示,主要包括現場RFID采集單元和企業監測中心系統。其中現場RFID采集單元包括固定和手持的RFID讀寫器、數據采集處理軟件,該單元的作用是機械設備以及備件的庫存和調配,以及全程跟蹤信息等;企業監測中心系統與硬件系統相對應,同樣包括LabVIEW數據采集軟件系統、Oracle數據庫信息管理系統和Web信息系統三部分。

LabVIEW數據采集軟件系統是利用NI-DAQ的方式對數據進行采集,利用聲音和振動工具包對采集的信號進行處理和分析,提取出每一個故障的參數值,通過故障診斷,將診斷結果在LabVIEW平臺上發布,或者通過LabSQL的方式把診斷數據和結果寫入Oracle數據庫中。

Oracle數據庫信息管理系統實現了傳感器采集到的數據和處理分析后的故障診斷結果的存儲和查詢,還能對設備備件和人員的相關信息進行管理。

Web信息系統的作用是對所有信息進行查詢和發布,包括用戶管理、倉庫管理、在線監測、離線分析、故障診斷等。

圖2 軟件系統結構圖

4 系統功能驗證與測試

該系統搭建完成后,對系統進行了驗證和測試。首先給系統提供了仿真的波形信號,該系統能夠實現實時采集,同時能夠對數據進行時域分析、自相關分析、頻譜分析、階次譜分析、倒譜分析等,分析結果與實際相吻合。此外給系統提供了振動平臺的信號,系統分析的結果與設備實際的狀態同樣相吻合。通過不同信號源的測試和驗證,系統穩定可行,為該系統下一步在實際生產中的推廣和應用提供了保障。

5 結 語

該系統能夠實現各類傳感器數據的采集,并能通過數據分析與處理模塊對設備的運行狀態進行診斷,還能給出維修建議和決策,同時還能對選煤廠的設備以及備件進行管理,目前該系統已經完成了設計和初步的試驗,試驗結果表明該監測系統在功能上是可行,并且系統穩定可靠,下一步準備進行推廣使用。