矸石充填開采沿充留巷擋矸系統設計與施工工藝探討

吳玉意 朱 磊 黃劍斌

(中煤能源研究院有限責任公司,陜西 西安 710054)

為了開采“三下”壓煤或解決矸石等固廢排放問題,在采煤工作面回采時,將充填材料充入采空區,順槽范圍不充填,同時,將順槽通過特殊支護材料或支護技術沿充填材料邊緣保留下來,稱為沿充留巷。沿充留巷少掘一條順槽,回收了煤柱,同時,充分利用了充填開采減壓降沉的功能,與沿空留巷相比,壓力低,變形小,成本低,效果好。沿充留巷能夠有效兼顧煤礦開采的經濟效益與環境效益,不但解決矸石排放問題、環境問題和土地資源問題,而且一定程度上可控制沿空巷道圍巖穩定性[1-7]。

如何在進行矸石充填開采的同時,有效擋矸進行沿空留巷,是擺在當前的難題。主要表現在兩個方面:(1)矸石隨采隨充,緊跟支架后方,矸石本身由于重力作用產生重力側壓力,在充填支架夯實壓力作用下,又增加了機械夯實側壓力;(2)距離充填支架后方一定距離,頂板垮落壓實采空區矸石,產生附加側壓力。本文探討矸石充填開采條件下沿充留巷擋矸系統參數設計及施工工藝。

1 矸石充填開采沿充留巷介紹

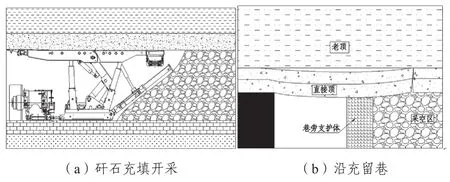

如圖1(a)所示,矸石充填開采是將矸石等充填材料通過運矸系統輸送至懸掛在充填液壓支架后頂梁的多孔底卸式刮板輸送機上,再由多孔底卸式輸送機的卸料孔將矸石充填入采空區,最后經過充填支架后部夯實機構進行夯實。而矸石充填開采沿充留巷則是將矸石充填開采與沿空留巷結合起來,在矸石充填開采的同時,將順槽保留下來,為下一個工作面服務,如圖1(b)所示。

2 矸石充填開采沿充留巷擋矸系統設計

2.1 擋矸系統組成及結構

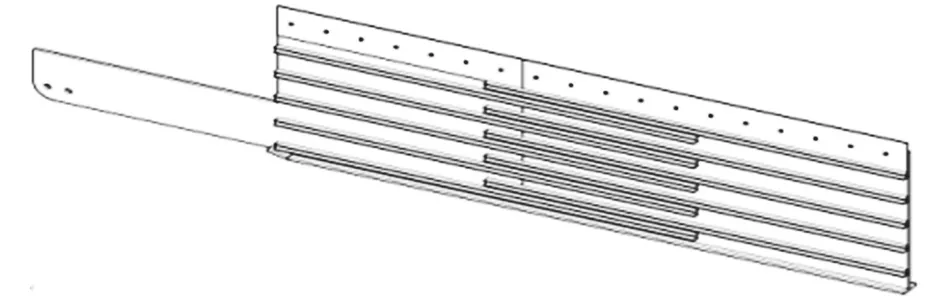

為保障沿充留巷成功,需要在端頭架后方設置擋矸系統。擋矸系統由金屬網、架間錨索、單體、木點柱、擋矸裝置、墩柱組成。從采空區向留巷方向,依次為擋矸裝置、金屬網、單體+木點柱、墩柱。由于上述擋矸材料在采空區施工,為保證頂板支護安全,在1#、2#支架之間補打架間錨索。擋矸系統組成之間的相互位置關系如圖2所示。

圖1 矸石充填開采沿充留巷示意圖

圖2 擋矸系統三維示意圖

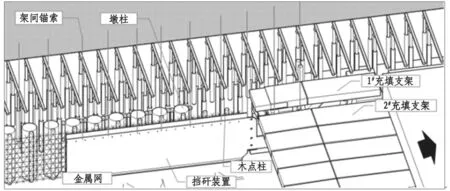

2.2 擋矸系統參數設計

設計依托工程為葫蘆素煤礦CT21201工作面主采2-1煤,煤層平均埋深628m,平均開采厚度3.46m。直接頂主要為粉砂巖,平均厚度9.7m。工作面長度80m,對運煤巷進行沿充留巷,運煤巷斷面為矩形,高度3.2m,寬度5.4m。

圖3 擋矸系統結構圖

擋矸系統參數設計:架間錨索規格為Φ17.8×6200mm,間距1.2m;木點柱規格為Φ200×3200 mm,間距1.2m,木點柱中間布置臨時單體;金屬網采用雙層,外層采用8#菱形金屬網,網格40×40mm,內層采用Φ6光圓鋼筋焊接金屬網,網格100×100mm,每片尺寸1.0×3.2m;墩柱直徑0.8m,中心距1.2 m。具體如圖3所示。

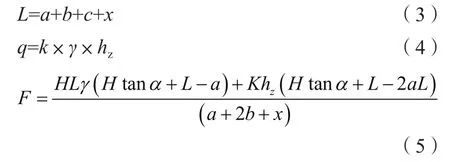

擋矸裝置如圖4所示,由鋼板焊制而成,呈刀把型,高度3m,長度12m,厚度50mm,內側加焊11#工字鋼,設5排,排間距0.5m,增加擋矸裝置剛度,避免推力作用下發生彎曲變形。

圖4 擋矸裝置立面圖

2.3 擋矸裝置摩阻力驗算

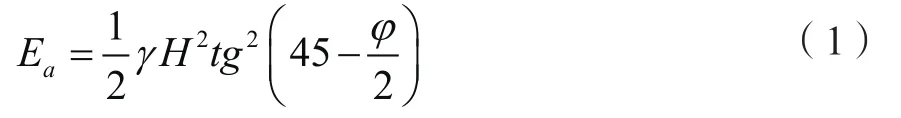

由于擋矸裝置通過充填支架進行拉移,擋矸裝置受矸石側向摩擦力,采用朗肯土壓力理論計算主動土壓力。擋矸裝置的主動側壓力計算公式為:

式中:

Ea-主動矸石壓力, kN/m;

γ- 矸石容重,kN/m3;

H-矸石高度,m;

φ-矸石內摩擦角,°。

根據充填開采情況,γ=1.8 t/m3,H=3.2m,φ=30°,代入公式(1),得Ea=30.72kN/m3。

摩阻力計算公式如(2)所示:

式中:

μ-摩擦系數;

Ea-側壓力,N。

取矸石與擋矸裝置的摩擦系數為0.2,擋矸裝置與木點柱之間的摩擦系數為0.3,根據公式(2)計算,擋矸裝置所受摩阻力為15kN/m。擋矸裝置與矸石及木點柱有效接長度為9m,則合計摩擦力為 =15×9=135kN。

充填支架重量40 t,支架推拉油缸拉力800kN,按充填支架與底板摩擦系數0.2計算,則所需拉力為充填支架摩阻力與擋矸裝置摩阻力之和,兩者和為215kN,遠小于推拉油缸800kN,安全系數達到3.7,滿足要求。

2.4 巷旁支護擋矸強度驗算

巷旁支護采用混凝土墩柱,需要驗算兩個方面:第一,在采空區矸石側壓力作用下不發生側向位移;第二,在側壓力作用下本身不發生彎曲破斷。

(1)抗側移驗算

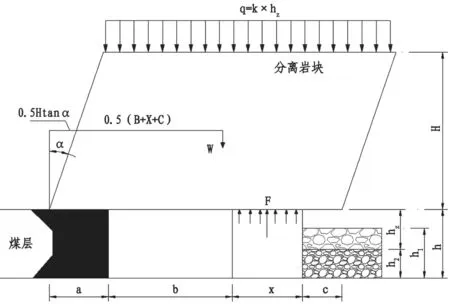

巷旁支護體強度采用修改分離巖塊法進行計算,力學模型如圖5所示。

圖5 沿充留巷力學計算模型

根據上述模型,分離巖塊以煤壁起裂點為o點,力矩總和為零且巷道處于力學平衡狀態,得出墩柱受力計算公式:

式中:

a-起始斷裂位置到煤壁寬度,m;

x-巷旁支護寬度,m;

c-懸頂距,m;

γ-分離巖塊容重,kN/m3;

hz-等價采高,m;

α-直接頂垮落角,°;

H-垮落帶高度,4倍采高,m;

q-上部載荷,kN/m;

k-覆巖影響倍數;

F-支護體荷載,kN/m;

L-分離巖塊的長度,m。

根 據 公 式(3),b為5.4m,x為0.8m,c為1m,γ為 24kN/m3,hz為 0.9m,α為 17 °,H為12.8m,a取0m,k取15,L為7.2m。計算可得每米巷旁支護體的荷載為3721kN/m,墩柱中心距1.2 m,即墩柱承受荷載為3721kN/m×1.2m=4465kN。

墩柱承受頂板與底板兩端摩阻力,摩擦系數取0.2,根據公式(2),可得墩柱受頂底板夾持所產生的摩阻力為f=4465×0.2×2=1786kN。

沿充留巷滯后工作面一定距離后,采空區頂板垮落下沉,對充填體產生壓力,增加了側向壓力,側向壓力計算公式如下:

式中:

q-充填體上部荷載,kN/m。

等效采高按0.9m計算,荷載取采高的6倍,巖石容重取24kN/m3,則產生在充填體上的荷載為129.6kN/m2,代入公式(6),可得充填體頂部側壓力為Pa1=43.2kN/m,底部側壓力Pa2=62.4kN/m。對墩柱產生的側壓力計算公式為:

根據公式(7),h為3.2m,得Ea=168.9kN/m,單根墩柱擋矸范圍長度1.2m,則側壓力為202kN/m。根據上述計算,矸石側向壓力遠小于墩柱在頂底板夾持下具有的抗移能力1791kN。

(2)抗彎能力驗算

為簡化計算,將側向壓力看作均布荷載,則墩柱的彎矩計算公式為:

根據公式(6),q=63.1kN/m,h=3.2m,得出M=80.7kN.m。偏心距計算公式為:

根據前述計算,F=4465kN,得偏心距為0.018m,屬于小偏心受壓,滿足抗彎及穩定性要求。

3 矸石充填開采沿充留巷擋矸系統施工工藝

3.1 總體工藝

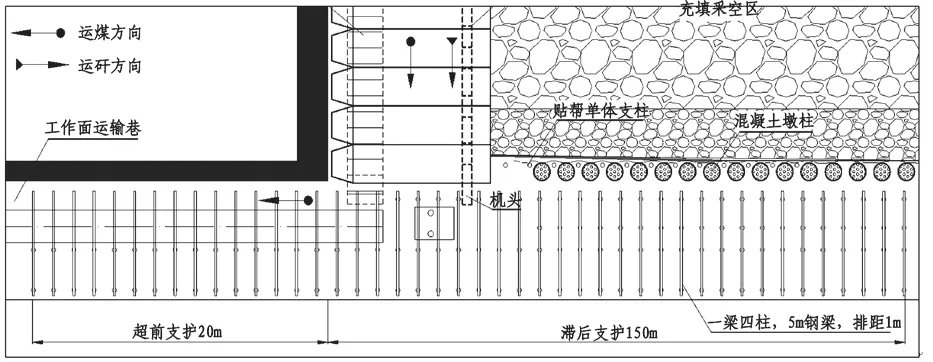

結合葫蘆素煤礦工程地質條件,沿充留巷總體方案如圖6所示。工作面三巷布置,運煤巷出煤,進矸巷運矸,輔運巷運送材料及混凝土。運煤巷進行沿充留巷。施工時,在端頭支架前鋪設菱形金屬網,端頭支架1#、2#架支架拉開300mm間距,架間打設架間頂錨索。端頭架后方拖擋矸裝置。充填采煤工作面推過后,立即在支架后方貼擋矸裝置架立擋矸網并打木點柱及單體支護。之后支設墩柱管模,然后向管模內泵送注入混凝土形成墩柱。為了在墩柱形成有效強度以前及時支護頂板,在工作面后方一定范圍內及時支設一梁四柱作為臨時支護。與此同時,在工作面后方一定距離對墩柱之間的金屬網進行噴漿封閉采空區。

圖6 充填留巷圍巖控制方案平面布置

3.2 墩柱施工工藝

墩柱不僅作為擋矸系統的重要組成部分,還是巷旁支護的主體,墩柱的施工質量關系到沿充留巷的成敗。其施工設備主要包括地面混凝土制備輸送機組、井下混凝土上料機、井下混凝土攪拌機、井下混凝土泵。井下設備布置在留巷內,滯后工作面300m。模板采用具有接頂功能的管模,混凝土材料采用遠距離泵送免振搗早強混凝土。具體施工工序為:地面拌和混凝土干料→干料地面向井下運輸→支模→上料、攪拌、泵送→注入管模中→接頂完成墩柱施工。

4 結論

(1)給出了矸石充填開采沿充留巷擋矸系統組成及結構,提出了擋矸系統設計方法及公式,并針對葫蘆素煤礦充填開采沿充留巷,對擋矸系統的可靠性進行了驗算。

(2)同時探討了矸石充填開采沿充留巷擋矸系統工藝,重點介紹了墩柱施工方法,為類似工程提供了借鑒。