帶壓作業裝置動力油缸活塞桿強度計算*

焦劍

帶壓作業裝置動力油缸活塞桿強度計算*

焦劍

(中石化四機石油機械有限公司,湖北 荊州 434020)

研究了帶壓作業裝置起升下壓系統中升降和旋轉作業工況,對動力油缸活塞桿在起升時的壓桿穩定性及旋轉作業中的彎曲受力情況進行計算分析,推導了受旋轉和下壓載荷時桿的彎矩和撓度方程,最終求出活塞桿危險點的最大正應力,校核了變形后的穩定性。通過對活塞桿受力的分析,可以有效避免因強度不足導致設備使用時發生變形失效,對液壓油缸的尺寸設計有重要指導意義。

帶壓作業裝置;活塞桿;載荷;正應力

帶壓作業裝置是一種在井筒內有壓力、有油氣的情況下,不需要壓井或放噴就可以直接進行井下作業的特殊設備。相比于放噴溢流或利用循環壓井液壓井的作業方式,帶壓作業可以更好保護地層結構,降低對產層的污染,簡化施工工序,現已廣泛應用于欠平衡鉆井、開窗、射孔、修井等作業中[1-3]。作為帶壓作業裝置舉升系統的核心部件,液壓動力起升油缸的結構強度決定了整套設備的舉升下壓承載能力,本次研究將對帶壓作業裝置中動力油缸活塞桿的受力情況進行計算分析。

1 作業工況分析

帶壓作業裝置起升下壓系統主要由底座框架、動力油缸、固定卡瓦、游動卡瓦、液壓轉盤及支座組成,如圖1所示。其中四根液壓油缸體下端與底座框架下部連接,固定卡瓦安裝于底座框架,油缸活塞桿上端與帶有支座的液壓轉盤相連接,轉盤上方安裝伴隨其升降和旋轉游動卡瓦[4-5]。其中液壓油缸、卡瓦、轉盤主要通過動力系統驅動多臺葉片泵分別進行給油控制。

起升下壓作業時,固定卡瓦打開,游動卡瓦緊鎖夾持管柱并伴隨活塞桿的伸縮共同移動,當達到單次油缸行程極限時,由固定卡瓦緊鎖夾持管柱,游動卡瓦打開并伴隨活塞桿移動歸位,以此往復運動實現管柱起下。此時活塞桿主要受到井筒上頂力、管柱與防噴器的摩擦阻力、游動系統和井下工具重力組成的軸向舉升載荷[6]。

在旋轉作業中,主要由液壓轉盤上方的游動卡瓦夾持管柱,轉盤帶動游動卡瓦進行旋轉,配合動力油缸伸縮進行鉆進作業。此時,動力油缸活塞桿上端同時受到軸向舉升載荷和由轉盤支座克服扭矩而傳遞的徑向載荷。舉升載荷會對活塞桿由轉盤扭矩形成的彎曲變形產生偏心力,進而導致桿的彎矩增加,加大活塞桿的彎曲應力,此種情況下活塞桿受力更為復雜,承受載荷更大,容易因強度不足導致設備失效甚至損壞。

圖1 起升下壓系統

2 活塞桿強度分析

2.1 建立力學模型

旋轉作業中,當油缸伸長至最長時,此時伸出缸體部分的活塞桿喪失了缸體頂部的扶正作用,在軸向和徑向載荷同時作用下受彎矩較大,因此重點分析此時受力情況。由于伸出缸體部分活塞桿上下A、B端分別連接油缸缸體和轉盤支座,連接處結構強度較高,變形較小,可以視為懸臂梁固定端。由于在轉盤扭矩的作用下,轉盤支座會帶動活塞桿上端發生繞裝置中心軸線方向上的彎曲變形。因此,活塞桿力學模型可簡化為兩端受壓,且一端受切向力并產生縱向位移的超靜定懸臂梁結構,如圖2所示。此時,桿B端受設備起升作業時的外界的軸向力和克服轉盤扭矩的徑向力,以及固定端產生的彎矩。同時,由力與力矩平衡,桿A端受固定端相應反作用力。

圖2 活塞桿受力簡圖

2.2 活塞桿彎距和撓度方程推導

起升下壓系統中,假定設備受額定載荷的提升力和扭轉力,此時活塞桿處于圖2微彎平衡狀態。

圖2中,N,S分別為桿B固定端受到轉盤支座施加的軸向力和切向力,kN;A,B分別為A、B兩固定端對桿的彎矩,kN·mm;X,Y分別為A固定端對桿產生的和方向上的力,kN。

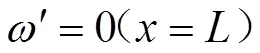

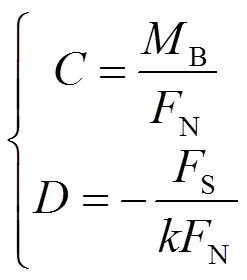

根據受力情況可以推出梁的繞曲線近似方程[7]為:

式(1)中:為桿的抗彎剛度;為任意點處撓度,mm;()為任意點處彎矩,kN·mm;為任意點橫坐標。

設2=N/,式(1)可以變形為:

設式(2)通解及一階導數為:

式(3)(4)中:,為待定系數。

根據坐標系和梁變形情況確定邊界條件:

式(6)中:為桿總長,mm。

由式(3)(4)(5)可得:

將式(6)(7)代入式(4)可以求出固定端B對活塞桿施加的彎矩:

將式(3)(7)(8)代入式(1)中,可求出彎矩方程:

將式(7)(8)代入式(3)中,可求出撓度方程:

2.3 活塞桿穩定性及應力計算分析

提升2 250 kN的起升下壓系統中,活塞桿直徑= 130 mm,計算長度=3 000 mm的45#實心圓鋼,彈性模量=210 GPa,調質后屈服強度s=360 MPa,其慣性矩=π4/64=1.4×107mm4,油缸額定受壓載荷N=560 kN,轉盤額定扭矩=3×104kN·mm,活塞桿距轉盤中心軸距= 800 mm,單根活塞桿受切向載荷S=/4=9.38 kN。根據梁變形受力情況以及彎矩公式,可以推出梁的兩端同為彎矩最大的危險點[8],根據式(9)(10)和上述已知參數可求出梁在危險點處的彎矩(0)=16 485.45 kN·mm,最大撓度(x=L)=﹣8.65 mm。此時最大擾度與長度比max/=﹣0.29%,其絕對值小于工程中要求的1%[9],此時可認為活塞桿在雙向載荷下未達到失穩狀態,滿足工程使用條件。

活塞桿抗彎截面系數為:

梁彎曲最大正應力為:

活塞桿強度安全系數=3,其許用安全應力p=s/= 120 MPa,因此直徑為130 mm的活塞桿彎曲產生的最大正應力小于其許用應力,可以滿足強度要求。

3 結論

通過分析帶壓作業裝置起升下壓系統的作業工況及結構組成,得出動力油缸活塞桿在鉆進作業時的力學模型。以額定提升載荷2 250 kN、轉盤額定扭矩30 kN·m的裝置為例,對活塞桿同時受到軸向舉升載荷和克服扭矩傳遞的徑向載荷的變形和受力情況進行詳細分析,通過求解微分方程推出了此時活塞桿彎矩和撓度公式,得出了活塞桿在危險點處的最大正應力,給出了活塞桿在受復合力和約束情況下的強度及穩定性的校核辦法,對液壓油缸的選型設計和設備強度分析有重要的指導意義。

[1]王煒.不壓井作業裝置技術現狀與應用[J].石油機械,2014,42(10):86-89.

[2]常玉連,魏靜,高勝,等.獨立式不壓井作業裝備技術發展[J].石油礦場機械,2011,40(4):12-16.

[3]于大偉.帶壓作業裝備的過去、現在與未來[J].石油和化工設備,2019,22(2):49-51.

[4]趙國強.大通徑液壓卡瓦的研制[J].機械制造,2019,57(10):8-10.

[5]孫仁俊,于大偉.帶壓作業機用多馬達驅動液壓轉盤的研制[J].中國石油和化工標準與質量,2018(3):183-186.

[6]高加索,徐學洋,唐純潔,等.一種新型帶壓作業設備的研制[J].石油機械,2012,40(7):93-96.

[7]劉鴻文.材料力學[M].5版.北京:高等教育出版社,2011.

[8]李旭東,李嘉文.不壓井修井機舉升油缸的有限元分析[J].中國石油和化工標準與質量,2017(15):155-156.

[9]蔡銘,毛伙南,郭金基,等.幕墻支撐桿的縱橫彎曲計算和穩定性分析[J].中山大學學報(自然科學版),2007,46(2):16-19.

TE935

A

10.15913/j.cnki.kjycx.2020.08.002

2095-6835(2020)08-0003-02

“十三五”國家科技重大專項“大型油氣田及煤層氣開發”之子課題“深層頁巖氣帶壓作業裝備研制”(編號:2016ZX05038-003)

焦劍(1989—),男,湖北荊州人,碩士研究生,助理工程師,從事石油鉆采設備研發工作。

〔編輯:嚴麗琴〕