熱處理爐控制參數調節方法的技術探討

張 鵬,吉玖男,范志山,楊亞斐,黃麗芳

(西部超導材料科技股份有限公司,陜西 西安 710018)

加熱爐是熱處理車間的必備設備,承擔著物料熱加工的各個環節,而過程控制器便是熱處理爐的核心控制元件,對熱處理爐的溫度均勻性控制起著不可或缺的作用。根據2750《宇航材料技術規范高溫測定法》,熱處理設備被分為6級,溫度均勻性要求分別為±3 ℃(1級爐)、±6 ℃(2級爐)、±8 ℃(3級爐)、±10 ℃(4級爐)、±14 ℃(5級爐)、±28 ℃(6級爐)[1]。為了使得熱處理效果更好,對熱處理設備的溫均性要求也就越來越高,因此對于測試的要求也越來越嚴格。由于經典參數調節方法過程復雜,實際生產應用較難,因此,能有效應用于現場測試需要的調節方法就越加重要。

1 爐溫均勻性測試儀表配置

1.1 爐溫均勻性測試儀表配置

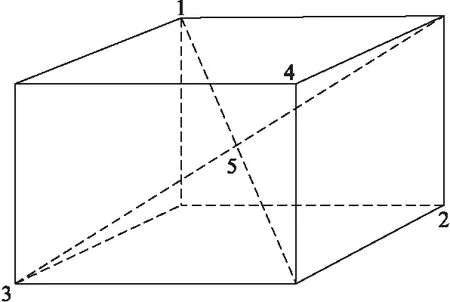

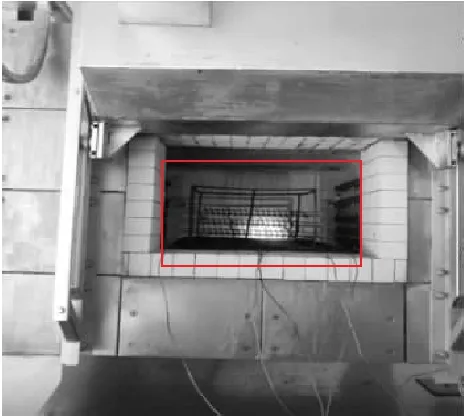

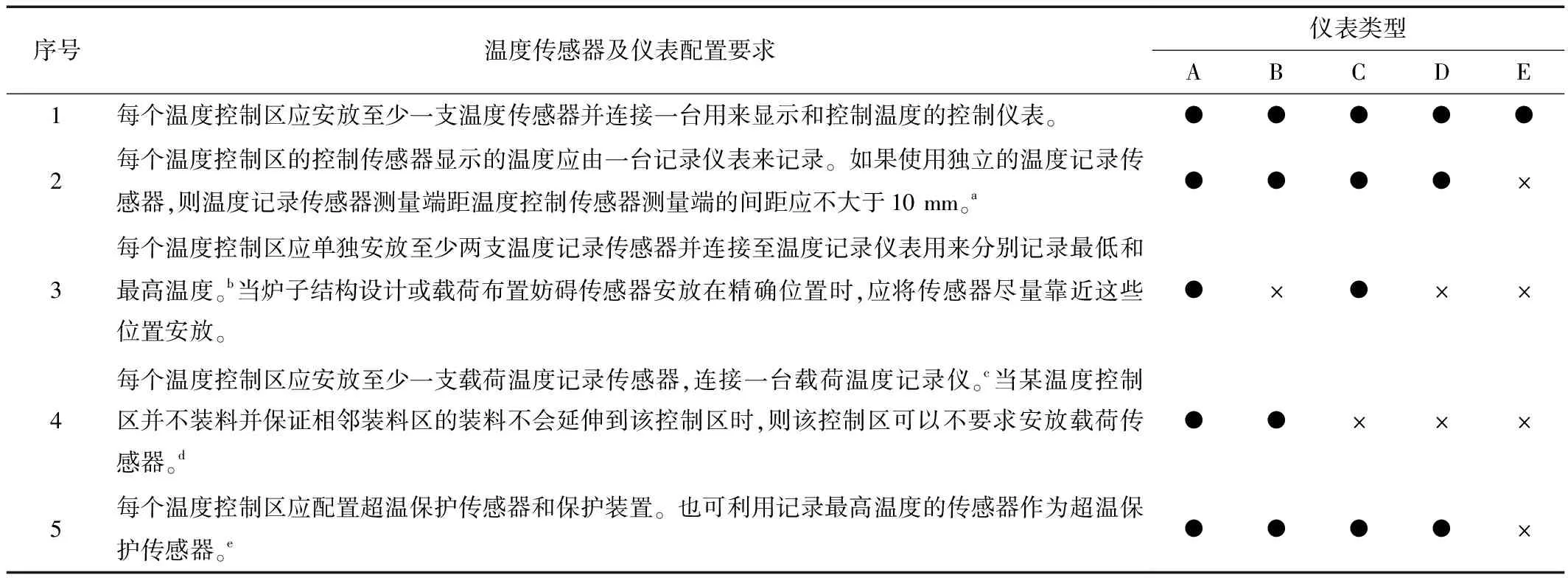

根據2750《宇航材料技術規范高溫測定法》與HB5425《航空制件熱處理爐有效加熱區測定方法》,測定布置示意圖及實際圖分別見圖1、圖2,熱處理爐工藝儀表按照其傳感器和相關儀表的配置形式分為A、B、C、D、E五種類型,每種類型的所對應的溫度傳感器及相應儀表配置要求見表1[1-2]。

圖1 五點布置示意圖

圖2 五點布置實際圖

1.2 爐溫均勻性測量系統的組成與判定標準

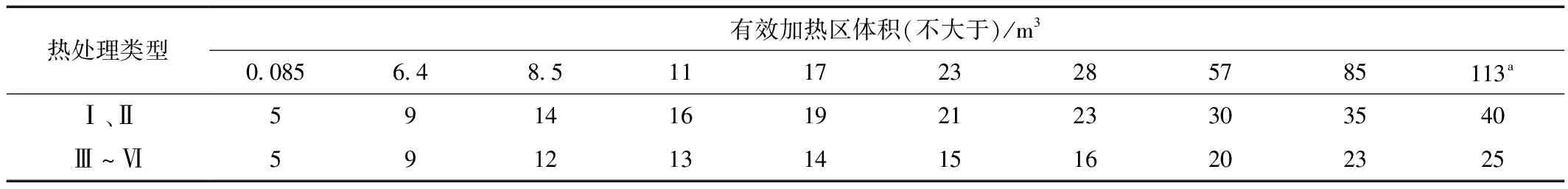

熱處理爐有效加熱區測定的測溫系統通常由溫度傳感器、補償導線、測量儀表及測溫架組成。有效加熱區測定多采用體積法測試,傳感器的數量應按照表2的要求[2]。

檢測時,數據采集與記錄應在爐內第一只傳感器溫度到達每一個測試溫度點要求的溫度均勻性允許的偏差范圍下限之前開始,測定過程中的任何時間內,任何測量、控制或記錄傳感器的讀數均不應超過爐子類別及測試溫度點要求的溫度均勻性允差的范圍上限,當所有測量傳感器數據穩定后應在連續至少30 min記錄所有測量傳感器的溫度數據,所有數據都應保持在測量溫度點所要求的溫度均勻性允許的偏差范圍內。一個規定的測試溫度點的有效加熱區測定要求在2 h內完成,應在盡量短的時間內完成測定。

表1 儀表類型及對應的溫度傳感器和配置要求

注:“●”表示要求配置:“×”表示不要求配置。

a 可以使用插在同一保護管內的雙芯熱電偶結構的溫度傳感器,一支用于控溫,一支用于記錄。

b最低和最高溫度記錄傳感器的初始安放位置根據有效加熱區初始測定結果決定,并在隨后的周期測定中可能會根據最近一次的測定結果而重新定位。

c如果載荷溫度傳感器用作溫度控制傳感器,則載荷溫度記錄儀應為溫度顯示及控制儀或具有溫度顯示及控制功能。

d生產記錄檔案必須注明該溫控區是完全空置的。

e當利用最高溫度記錄傳感器作保護傳感器時,與其連接的記錄儀表應具有相應的超溫保護功能。

表2 體積法測量傳感器數量 支(不少于)

注:傳感器數量適用于周期爐和采用體積法的連續爐。當使用單支測量傳感器對鹽浴爐、溫度控制液體槽和流態床爐進行溫度均勻性測量時,該數量即標識測量傳感器需要移動的位置數。

a當有效加熱區體積大于113 m3時,根據爐子類別按下列要求計算測量傳感器數量,當有效加熱區體積不大于113 m3范圍時,測量傳感器數量可按下列要求或根據本表采用內插法計算。

Ⅰ、Ⅱ類爐:9+1/2×[35.3×(有效加熱區體積-6.4)]1/2

Ⅲ~Ⅵ類爐:9+1/4×[35.3×(有效加熱區體積-6.4)]1/2

2 參數調節方法

本文的參數調節是基于歐陸3504過程控制器。

2.1 經典調節方法(臨界比例帶法)

核心思想為:P=定值,I=0,D=0,調節P值使過程曲線得到等幅震蕩曲線。

如果系統震蕩,增加比例帶直至剛剛穩定;如果系統穩定,減小比例帶直至剛剛震蕩[3]。注意:不用關心過程值是否達到設定值。

通過實驗調節發現,臨界比例帶法在加熱爐控制系統中只能得到相對等幅震蕩曲線。

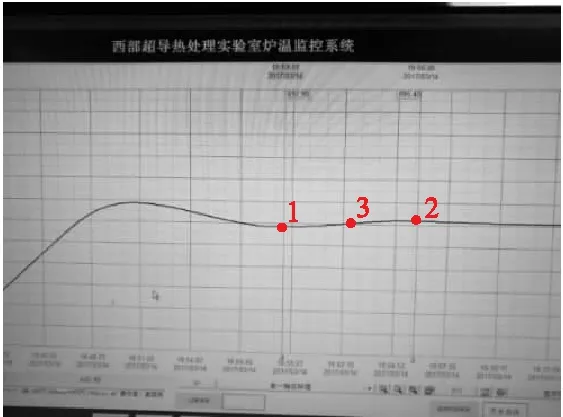

如圖3所示:從750 ℃升至900 ℃,波谷1點坐標(18:59,892.9),波峰2點坐標(19:06,895.4),3點坐標(19:02,894.1)。其中:橫坐標代表時間,縱坐標代表溫度。

圖3 臨界比例帶法實際震蕩曲線

溫度:3點—1點=1.2 ℃,2點—3點=1.3 ℃,振幅基本一致。

時間:3點—1點=180 s,2點—3點=240 s,存在較大差值(相對等幅震蕩)。

分析始終不能得到等幅震蕩原因:

臨界比例帶法適用于系統能量散失較少的對象(如等水位調節等),而加熱爐的控制對象為溫度,系統散熱量較大(保溫過程輸出功率在20%~30%),熱量散失無法忽略。

2.2 改進型調節方法(初始參數賦值法與自整定后PI調節法)

加熱爐控制系統,其關鍵控制參數主要包含:比例、積分、微分、高過沖抑制參數,低過沖抑制參數。

圖4 溫度抑制作用點變化曲線

1)初始參數賦值法

初始參數賦值法,即給予過程控制器一個基礎控制參數,觀察系統響應情況,根據沖溫、升溫速率,再對PI參數進行調整,將系統調至小幅沖溫甚至不沖溫情況時,引入微分參數,微分參數自小向大調節(微分參數可以設為零,逐步增加)。

通過大量的測試數據,控制參數賦值基礎選為:P=13,I=680,D=0,高低過沖抑制參數均設為AUTO,能夠較快調節成功。

2)自整定后PI調節法

自整定后PI調節法,即利用過程控制器自整定功能,得到一組控制參數,再令微分參數為零,以此控制參數為基礎,測試過程中根據實驗現象對PI參數進行調節,得到小幅沖溫或者不沖溫數據,之后再引入微分參數。

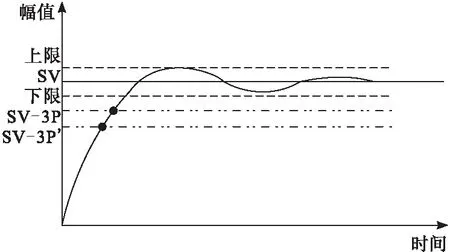

改進型參數調節的方法的高效調試,需要結合參數調節理論。

(1)比例參數,在控制系統中起關鍵作用,對系統的震幅作用顯著。

當系統出現大幅沖溫時,增加比例參數P,將系統調節至小幅沖溫甚至不沖溫后,P基本不再發生變化,后續調節用微分積分進行。(爐內沖溫在2 ℃以內可利用微分調節)

3504過程控制器的最大優勢,能夠進行定量抑制,溫度抑制作用點=SV-3P(SV為設定溫度,P為比例參數),可根據沖溫幅值,調節比例參數。增加了比例參數后,溫度抑制作用點將降低。即:SV與SV-3P的反應區間將增大,提供給系統更大的溫度反應,可明顯消除大幅沖溫現象,如圖4所示。

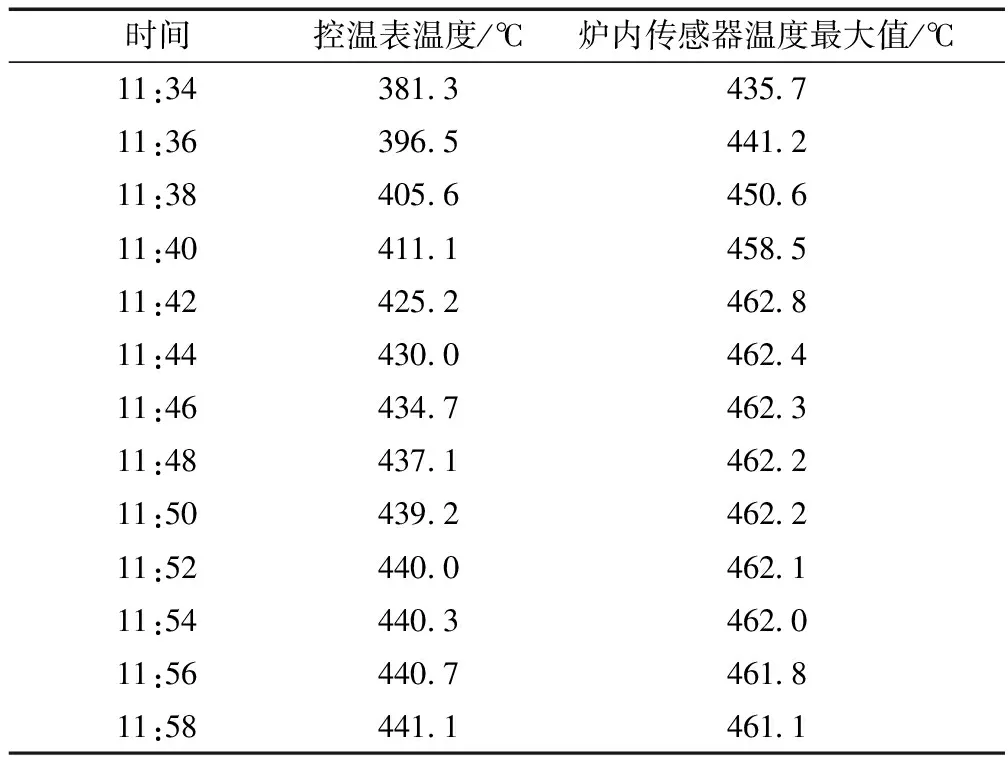

例如:工作區為尺寸為300 mm×400 mm×250 mm的熱處理爐,溫均性為±5 ℃,從300 ℃升至450 ℃。

(a)P=13,I=680,D=0,高低過沖抑制參數設為AUTO,11:42時,爐內溫度沖溫達峰值12.8 ℃,此時控溫表溫度并未達到設定溫度,仍然升溫,但升溫功率降低,爐內溫度開始回落,實驗數據見表3。

(b)將P增至17,其余參數不變(相對于a階段,過程抑制提前12 ℃介入)。20:38時,爐內最高點達到峰值452.4 ℃,并未達到上限455 ℃,測試合格。實驗數據見表4。

表3 實驗數據(P=13,I=680,D=0)

時間控溫表溫度/℃爐內傳感器溫度最大值/℃11:34381.3435.711:36396.5441.211:38405.6450.611:40411.1458.511:42425.2462.811:44430.0462.411:46434.7462.311:48437.1462.211:50439.2462.211:52440.0462.111:54440.3462.011:56440.7461.811:58441.1461.1

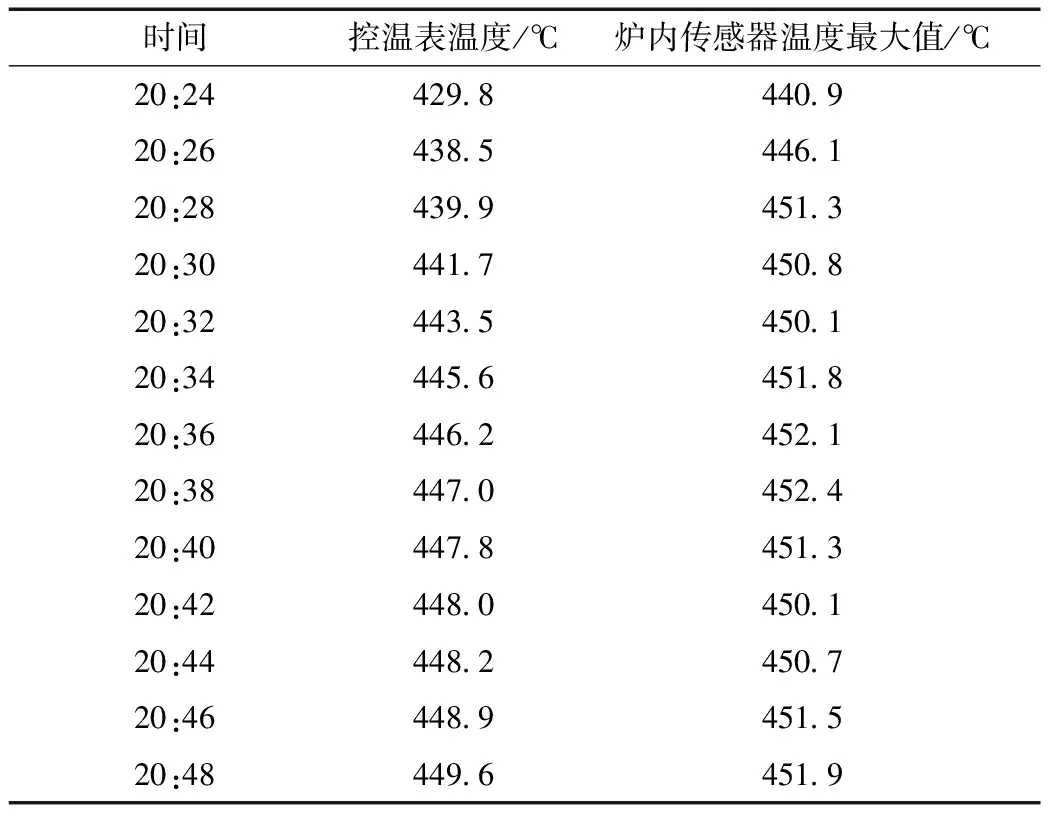

表4 實驗數據(P=17,I=680,D=0)

時間控溫表溫度/℃爐內傳感器溫度最大值/℃20:24429.8440.920:26438.5446.120:28439.9451.320:30441.7450.820:32443.5450.120:34445.6451.820:36446.2452.120:38447.0452.420:40447.8451.320:42448.0450.120:44448.2450.720:46448.9451.520:48449.6451.9

(2)積分參數,消除系統穩態誤差,與系統的響應速率有關。

積分參數增加,穩態誤差將減小,但是系統的響應速率將變慢,增長了升溫時間。另外,增加積分參數,也可以減小沖溫現象(見圖5、圖6)。

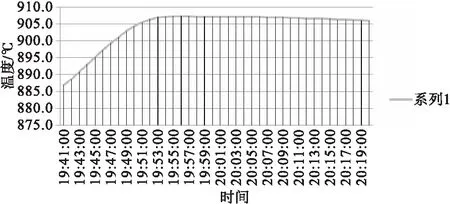

圖5 實驗曲線(P=14.5,I=455,D=50)

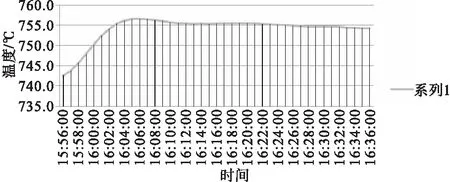

圖6 實驗曲線(P=14.5,I=505,D=50)

例如:設定值為900 ℃,19:50在到達上限溫度905℃時,升溫速率開始降低,19:55,爐內傳感器溫度最大值為907.3 ℃,沖溫7.3 ℃,之后溫度回落,但是溫度回落速率較慢。如圖5所示。

設定值為700 ℃,16:03在到達上限溫度755 ℃時,16:05爐內沖溫達到極值756.5 ℃,沖溫6.5 ℃。如圖6所示。

對比積分參數增加前后,沖溫幅值減小了0.8 ℃,并且自到達沖溫上限后,溫度回落速率變快,控制效果更佳。

(3)微分參數,它對系統的影響情況并沒有比例與積分參數的影響那么大,增加微分參數可以加快系統的響應速率,但是同時又增加系統沖溫的可能性。

結合經典控制理論與實際試驗結果,微分參數的調節原則為:自小向大調節,其典型值可取積分參數的1/4 至1/3。

實際測試時,可將微分參數直接置0,再逐漸小幅增加;也可在比例與積分參數基本確定后,賦值(1/4~1/3)×I。

通過實驗發現,在加熱爐系統中,PID參數對系統的影響并不是等量的,比例參數影響最大,其次為積分,微分影響最弱。

比較兩種調節方法,初始參數賦值法更適用于周期性測試,原因在于賦值參數可在上一周期的基礎上進行PID調節,節省了自整定過程。自整定后PI調節法更適用于新增設備調試,原因在于新增設備無前期調節參數參考,只能通過自整定后得到基礎控制參數,在此基礎上再進行PID調節。

3 結 語

本文針對經典參數調節方法在實際生產實現復雜的技術難點,以經典參數調節為基礎,結合企業現場測試實際,提出了改進型參數調節方法并進行現場生產實驗驗證,且效果良好,同時又給出了兩種方法的測試優缺點。通過改進型參數調節方法,將爐溫均勻性檢測的參數調節方法進行了系統化與便捷化,為檢測人員提供了高效的參數調節指導。