排氣型線對渦輪增壓發動機性能影響的仿真研究

王學超,龔澤文,陸國祥,王曉燕 Wang Xuechao,Gong Zewen,Lu Guoxiang,Wang Xiaoyan

排氣型線對渦輪增壓發動機性能影響的仿真研究

王學超,龔澤文,陸國祥,王曉燕 Wang Xuechao,Gong Zewen,Lu Guoxiang,Wang Xiaoyan

(比亞迪汽車工業有限公司,廣東 深圳 518000)

設計和匹配最佳的排氣型線,可以在一定的轉速范圍內增加充氣量、提高功率、改善轉矩特性、降低油耗率和有害物排放。以某4氣門增壓直噴汽油機為研究對象建立一維仿真模型,針對6個關鍵工況點,縮小原機的排氣型線,研究排氣型線對發動機動力性、經濟性的影響。仿真結果表明:排氣型線的縮小會導致發動機低速和高速性能下降,但適當縮小有利于提升中速性能;當排氣型線縮小為原機的97%時,可以在低速和高速性能下降不多的情況下提升中速常用工況的性能表現。

汽油機;熱力學;排氣型線;一維仿真

0 引 言

隨著我國經濟的高速發展,城市機動車保有量增多,交通狀況也更加復雜,使發動機更多地工作在中低速段[1]。同時,因汽車保有量的猛增而導致的一系列諸如環境、能源、交通等矛盾沖突日益明顯。目前我國空氣污染問題日益嚴重,大中城市霧霾頻發,公眾對提高空氣質量的訴求越來越高。機動車排放作為大氣污染物的主要來源之一,國家對其管控也越來越嚴苛,國六排放法規已逐步實施。為滿足國六排放法規對顆粒物、CH、CO等的限值要求,發動機應盡量減少大負荷時的動力加濃與排溫保護,但這會導致發動機外特性扭矩下降較多,不能滿足整車動力性需求。

影響發動機性能的因素是多方面、復雜的,無論對汽油機還是柴油機來說,配氣機構都是眾多影響因素中十分重要的因素[2],配氣機構的優劣將直接影響發動機的動力性、經濟性及排放性。而且,發動機所能發出的最大功率,會受到吸入的空氣量、空氣和燃料的混合比例的影響,持續保持輸出高功率的關鍵因素之一是在換氣過程中提高發動機充量系數并降低流動阻力。

進排氣型線和相位影響發動機的充氣效率和泵氣損失,是提高發動機性能重要的參數[3]。設計和匹配最佳的進排氣型線,可以在一定的轉速范圍內增加充氣量、提高功率、改善轉矩特性、降低油耗率和有害物排放;因此,研究分析進排氣型線對發動機性能的影響,在理論和實踐中都很有必要。

對于直列4缸發動機,排氣型線越寬,相鄰點火順序的氣缸的排氣干擾越嚴重,不利于排氣過程的順暢進行,從而使缸內殘余廢氣較多,充氣效率下降,最終導致扭矩下降[4]。適當減小排氣型線的包角可以提高發動機中低速段動力性,但會降低高轉速工況的充氣效率。

從工程項目研發設計的實際需要出發,以某混合動力車用4氣門增壓直噴汽油機為研究對象,建立了發動機的一維GT-SUITE仿真模型,通過匹配不同包角的排氣型線,深入研究了排氣型線對發動機關鍵工況點動力性、經濟性的影響,為高性能高效率汽油發動機的應用研究提供了理論依據與參考。

1 發動機熱力學仿真模型建立

1.1 發動機基本參數

計算分析的對象為某4氣門增壓直噴汽油機,該發動機的基本參數見表1。該發動機采用了 15 MPa缸內直噴、渦輪增壓、進氣VVT(Variable Valve Timing,可變氣門正時)等技術。

表1 發動機基本參數

1.2 仿真模型建立

利用GT-SUITE仿真軟件建立該發動機的仿真模型,并用發動機臺架試驗數據對仿真模型進行標定。為了方便研究與簡化計算,建模時需要對一些模塊進行簡化處理,如進排氣系統、燃料供給系統、氣缸模型、燃燒模型、傳熱模型、流動模型等。在簡化模塊的同時給出如下假設:

(1)進入氣缸內的氣體屬于理想氣體,能夠滿足理想氣體狀態方程;

(2)環境恒溫恒壓,為300 K、100 kPa;

(3)各連接管路、閥門等部件無彈性變形,且無泄漏現象;

(4)每次循環初始條件相同(調整參數除外,如壓縮比、轉速等),如燃油溫度、各部件溫度等。

所建立的發動機仿真模型如圖1所示。新鮮空氣自進氣邊界經過壓氣機、節氣門、中冷器、進氣歧管、進氣道,由進氣門進入氣缸后與直噴燃油混合;在缸內燃燒后產生高溫廢氣由排氣門、排氣道、排氣歧管、渦輪機流向排氣邊界。

圖1 發動機仿真模型

1.3 關鍵工況點確認

在發動機運行過程中,排氣型線對不同工況點的影響有所不同。選取了6個關鍵工況點進行分析,分別是低速、中速、高速全負荷工況點和中低速常用工況點,見表2。

1.4 仿真模型驗證

為了確保后續研究的可靠性,需要對所建立發動機仿真模型進行驗證。利用已經建好的發動機仿真分析模型,對選定的6個關鍵工況點的性能進行仿真計算,并將仿真計算結果與發動機臺架試驗數據進行對比,結果如圖2~圖5所示。

表2 發動機關鍵工況點

圖3 仿真比油耗和試驗比油耗對比

圖4 仿真爆壓和試驗爆壓對比[A3] [A4]

圖5 仿真當量比和試驗當量比對比

從圖2~5中可以看出,仿真扭矩與試驗扭矩的偏差小于4%,比油耗的偏差小于1%,缸內爆壓的偏差小于3%,當量比的偏差小于1%。仿真計算結果與試驗結果吻合較好,兩者變化規律基本一致,說明該仿真模型具有較高的計算精度和可靠性,可以用來進行發動機參數優化計算。

1.5 排氣型線優化設計方案

為了研究排氣型線對發動機動力性、經濟性的影響,固定排氣門的開啟相位不變,等比例縮小原機排氣型線的包角和升程,選擇從80%~100%共21組不同縮小比例的排氣型線進行DOE[A5] [A6] (Design of Experiment,試驗設計)仿真對比分析。

2 計算結果與分析

2.1 排氣型線對進氣的影響分析

在對特定工況進行DOE仿真計算時,維持原機的進氣相位不變,隨著排氣型線的不斷縮小,各工況下的氣門疊開角逐漸減小。

圖6 充量系數隨排氣型線變化規律[A7] [A8]

圖7 單缸進氣量隨排氣型線變化規律[A9]

從圖6和圖7可以看出,隨著排氣型線的縮小,低速工況點(1 000 r/min 100%負荷、1 600 r/min 50%負荷)的充量系數和進氣量逐漸減小;中速工況點(2 000 r/min 50%負荷、2 000 r/min 100%負荷、2 400 r/min 50%負荷)的充量系數和進氣量呈現先增大后減小的趨勢;高速工況點(5 200 r/min 100%負荷)的充量系數和進氣量下降明顯,且當排氣型線縮小到原機的90%時有大幅下降。[A10]

2.2 排氣型線對動力性的影響分析

圖8 扭矩隨排氣型線變化規律

從圖8可以看出,扭矩隨排氣型線的變化規律與充量系數基本一致。隨著排氣型線的縮小,低速工況點(1 000 r/min100%負荷、1 600 r/min 50%負荷)的扭矩逐漸減小;中速工況點(2 000 r/min 50%負荷、2 000 r/min 100%負荷、2 400 r/min 50%負荷)的扭矩呈現先增大后減小的趨勢;高速工況點(5 200 r/min 100%負荷)的扭矩下降明顯,且當排氣型線縮小到原機的90%及以下時,發動機性能急劇下降,其原因是發動機充量系數和進氣量大幅降低后缸內殘余廢氣明顯上升,導致燃燒惡化。

2.3 排氣型線對經濟性的影響分析

在對特定工況進行DOE仿真計算時,維持原機的空燃比不變,隨著進氣量的變化,發動機噴油量也相應變化。

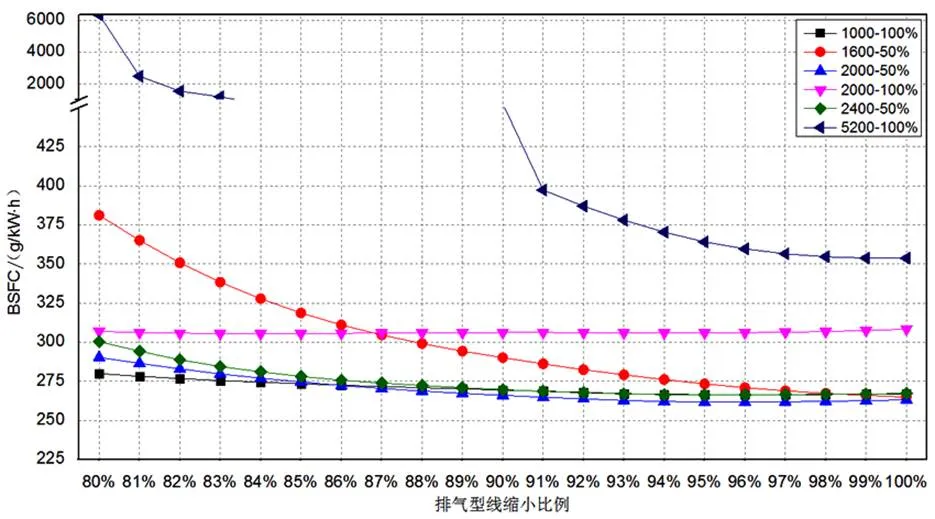

注:BSFC:Brake Specific Fuel Consumption,比油耗。

通過圖9可以看出,1 000 r/min 100%負荷、 2 000 r/min 50%負荷、2 000 r/min 100%負荷和 2 400 r/min 50%負荷這4個工況點的比油耗變化不明顯,其原因是隨著排氣型線的縮小,這4個工況點的進氣量和扭矩變化趨勢很接近。5 200 r/min 100%負荷工況點的比油耗隨排氣型線的縮小而明顯升高,當排氣型線縮小到原機的90%及以下時,發動機性能急劇下降,比油耗急劇升高。過高的比油耗分析沒有意義,為了圖形整體表現,對軸標尺進行了斷層處理,略過了425~2 000 g/kWh區域。

2.4 排氣型線對燃燒的影響分析

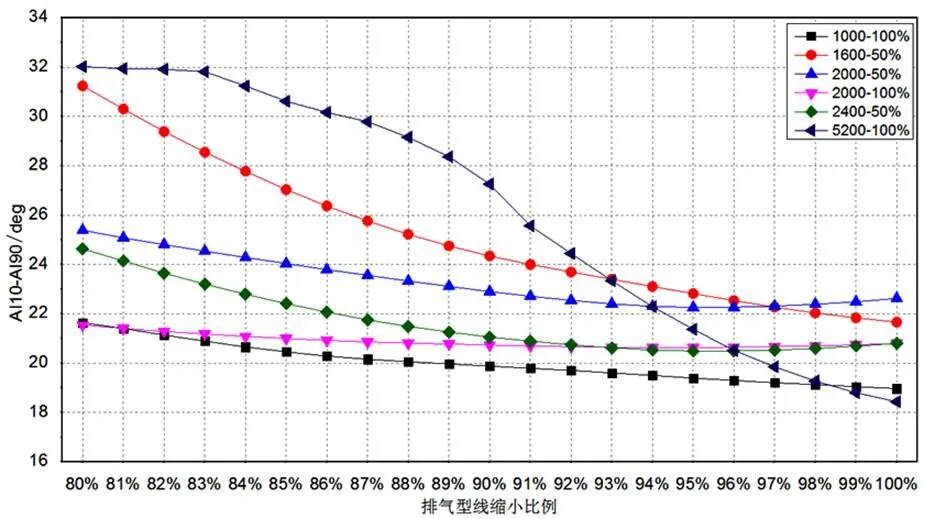

注:ATDC:After Top Dead Center,上止點后。

圖11 燃燒持續期隨排氣型線變化規律

從圖10和圖11可以看出,隨著排氣型線的縮小,低速工況點(1 000 r/min 100%負荷、1 600 r/min 50%負荷)的燃燒中點相位AI50逐漸推遲,燃燒持續期AI10-AI90逐漸增大,燃燒呈現逐步惡化的趨勢;中速工況點(2 000 r/min 50%負荷、2 000 r/min 100%負荷、2 400 r/min 50%負荷)的燃燒中點相位AI50呈現先提前再推遲的趨勢,燃燒持續期AI10-AI90呈現先減小再增大的趨勢,說明排氣型線的適當縮小有利于中速工況點燃燒優化;高速工況點(5 200 r/min 100%負荷)的燃燒中點相位AI50推遲明顯,燃燒持續期AI10-AI90也迅速增大,說明排氣型線的縮小不利于高速工況點燃燒。

3 結 論

以某4氣門增壓直噴汽油機為研究對象,利用GT-SUITE仿真軟件建立了該發動機的一維仿真模型,針對低速、中速、高速全負荷工況點和中低速常用工況點共6個關鍵工況點,縮小原機的排氣型線的包角和氣門升程,研究了排氣型線對發動機動力性、經濟性的影響,得出以下結論:

(1)對低速工況點(1 000 r/min 100%負荷、 1 600 r/min 50%負荷)來說,排氣型線的縮小會使掃氣能力降低,導致充量系數和進氣量下降,燃燒惡化,動力性和經濟性下降;

(2)對中速工況點(2 000 r/min 50%負荷、2 000 r/min 100%負荷、2 400 r/min 50%負荷)來說,排氣型線的適當縮小有利于降低缸內殘余廢氣,提高進氣量,優化燃燒,提升發動機動力性,但排氣型線縮小過多仍會導致發動機進氣不足、性能下降;

(3)對高速工況點(5 200 r/min 100%負荷)來說,排氣型線的縮小會導致充量系數急劇減小,缸內殘余廢氣明顯上升,發動機動力性急劇下降;

(4)考慮到該發動機用于混合動力,低速時有電機介入工作,同時很少運行在3 500 r/min以上的高速工況,更多地工作在中速工況,因此,通過適當犧牲低速和高速的一部分性能,換取發動機中速工況的性能提升,不失為一種可行的方案;

(5)從仿真結果來看,當排氣型線縮小為原機的97%時,1 000 r/min 100%負荷工況點扭矩下降1.8 Nm、1 600 r/min 50 %負荷工況點扭矩下降5.1 Nm、5 200 r/min 100%負荷工況點扭矩下降15.2 Nm,而2 000 r/min 50%負荷工況點扭矩提升2.7 Nm、2 000 r/min 100%負荷工況點扭矩提升4.2 Nm、2 400 r/min 50%負荷工況點扭矩提升1.3Nm;

(6)采用一維熱力學仿真的方法對發動機性能進行計算分析,可以在短時間內獲得許多必須通過復雜試驗才能得到的詳細信息,對試驗具有指導意義,是發動機產品研發的有效手段。

[1]潘芝桂. 天然氣發動機進排氣系統及配氣相位優化研究[D]. 重慶:重慶交通大學,2011.

[2]陳靜. 交通行業節能減排技術問答[M]. 北京:化學工業出版社,2009.

[3]王占峰,尹伊郡,杜維明. 運用一維熱力學仿真分析改善汽油機低速扭矩[J]. 汽車工程師,2016(2):51-54.

[4]張秀英,豆佳永,劉系暠,等. 某1.5L自吸汽油機動力性提升分析:中國CAE/CFD技術大會論文集[C]. 艾迪捷信息科技有限公司,2017.

U464.12

A

10.14175/j.issn.1002-4581.2020.01.002

1002-4581(2020)01-0006-05