含水率對料倉中煤粉流動和應力特性的影響

郭秀琦 陳陽陽 梁財 陳曉平 劉道銀

1 東南大學能源與環境學院

2 能源熱轉換及其過程測控教育部重點實驗室

鑒于我國處于“多煤少油缺氣”的能源結構,煤炭將長時間保持我國消費量最大的能源地位。近年來,干煤粉氣化技術因其清潔環保、轉化效率高而受到廣泛的關注和重視,其核心技術為在高壓高溫的環境下,煤炭與氣化劑反應生成可燃性氣體的過程[1],但料倉中的粉體受壓后容易出現聚團現象,進而造成結拱、流動停滯等現象[2],導致粉體流動的穩定性下降。由于粉體材料的特殊性,粉體顆粒性質、料倉內應力分布、料倉結構、操作條件等均會影響粉體在料倉中的輸送[3],進而影響汽化爐供料的穩定性,最終影響汽化爐的安全運行。本文在以無煙煤為載體,配比不同水分含量的實驗物料,探究出料不暢時料倉壁面應力分布和流動特性,對于粉體料倉的設計,防止料倉結拱和壁面結構應力失效具有重要的理論指導價值。

1 實驗系統及物料特性

1.1 實驗系統

粉體顆粒的出料實驗在自行設計搭建的小型料倉中進行,實驗裝置的系統圖如圖1 所示。料倉由有機玻璃制成,壁厚 5 mm,上端為圓筒段,外徑400 mm,筒高 500 mm,下端為圓錐段,錐角 45°,最下端為料倉的出料口,出口直徑為 32 mm,通過球閥控制料倉出料。圓筒段和圓錐段之間通過法蘭進行連接,出料口和球閥之間通過內螺紋進行連接。在料倉不同高度的壁面處設置和傳感器相同尺寸的凹槽,用來放置應力傳感器。應力傳感器感壓面與料倉內壁完全平齊,用來采集出料時壁面處的應力而不影響粉體在料倉中的流動。應力傳感器量程為0~15 kPa,尺寸為Φ25×7 mm。由于粉體對料倉壁面的應力隨頂部粉體的堆放形式而變[4],實驗采用“落雨法”,通過料倉上方的鋼篩進行均勻分層加料,可獲得重復性較高的實驗效果[5]。以筒錐結合處為 0 點,在錐角為 45° 的料倉中,1~12 號傳感器分別距筒錐結合處的距離為41 cm,34 cm,26 cm,19 cm,12 cm,6 cm,-3 cm,-9 cm,-17 cm,-24 cm,-32 cm 和-37 cm,在距筒錐結合處 50 cm的高度處進行出料實驗,通過應力傳感器采集出料過程中壁面應力信號,輸入到應變測試分析儀中獲得壁面應力值,從而獲得粉體應力分布規律。采用稱重傳感器獲得出料過程中料倉內粉體的質量信號,輸入到數據采集模塊中獲得粉體實時質量,從而計算出質量流率[6]。

圖1 料倉實驗系統

1.2 實驗物料的基本性質

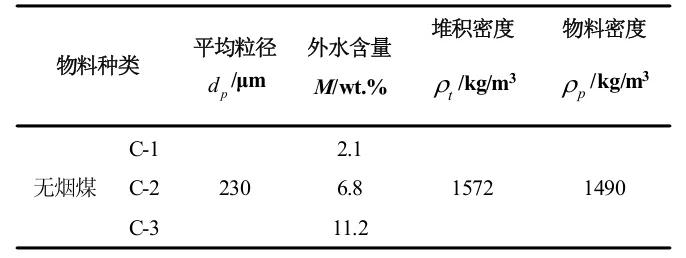

以無煙煤作為實驗物料,對無煙煤按照水分含量由低到高依次進行編號,物料的基本物性參數如表 1所示:

表1 實驗物料的基本物性參數

采用美國康塔儀器公司生產的 PoreMaster 60 全自動壓汞儀測得實驗物料的真實密度,根據國家標準GB/T 16913.3-1997[7]測定實驗物料的堆積密度。通過國家標準 GB/T 211-2007[8]測定實驗物料的外水含量,在 105~110 ℃的鼓風干燥箱內干燥 3h 至物料質量不再變化為止。為研究物料含水率對出料特性的影響,對無煙煤C-1 分別加入不同含量的去離子水,配成不同含水率的無煙煤C-2 和C-3 用以實驗研究。

圖2 為無煙煤的表觀形貌掃描圖,可以看出無煙煤表面比較致密,孔隙和裂縫較少,說明該煤種煤化階段較長,屬于高煤階的煤種。通過美國 Beckman Coulter 公司的LS2000 激光粒度分布儀對實驗物料的粒徑分布進行測量,如圖3 所示,實驗儀器的測量范圍為0.4~2000 μm。從圖中可以看出無煙煤的粒徑分布較為集中,粒徑主要分布在200~400 μm。

圖2 無煙煤的微觀結構

圖3 無煙煤的粒徑分布

固體顆粒的流動特性是粉體力學特性中最直接的反映[9],對粉體的儲存和輸送都有著重要的影響,反映顆粒流動性的重要指標主要有黏聚力、內摩擦角、流動函數等。本實驗通過ShearTrac-Ⅱ直剪儀,測定無煙煤在受壓狀態下的剪切特性,經過預固結、固結和剪切階段得到粉體的屈服軌跡,從而得到一系列流動性參數指標。

粉體的流動函數可直接反映粉體的流動特性,根據粉體的流動函數可將粉體顆粒劃分為四種,劃分標準[10]如表2 所示:

表2 粉體流動性劃分標準

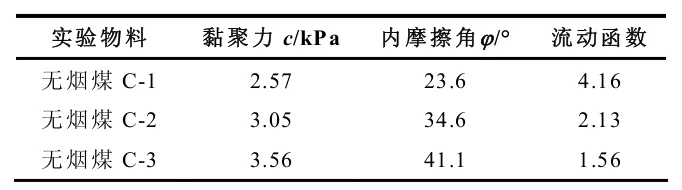

在10 kPa 的垂直壓實力下對實驗物料進行剪切,得到不同實驗物料的內摩擦角和黏聚力,如表 3 所示。一般來說,粉體的黏聚力和內摩擦角越大,粉體的流動性越差[11]。從無煙煤C-2,C-3 和C-4 可以看出,隨著含水率的增加,無煙煤的黏聚力和內摩擦角增大,流動函數減小,流動性變差,顆粒表面水分的增加導致表面張力增大,顆粒之間的液橋力增大,從而引起顆粒之間的內聚和搭橋,導致流動性變差[12-14]。

表3 實驗物料的流動特性參數

2 實驗結果與討論

料倉出料時影響壁面應力的機理較為復雜,如料倉壁面摩擦、粉體內摩擦、加料形式等[15],粉體顆粒在自身重力和外界載荷的作用下,顆粒受到周圍顆粒和壁面的擠壓變形,形成非均勻分布的力鏈,復雜的力鏈網絡貫穿于粉體顆粒內[16]。料倉內的應力分布取決于儲存粉體與筒倉壁之間的相互作用以及在加料和出料過程中的流動特性[17]。本文以無煙煤為實驗物料,采用鋼篩進行均勻分層加料的方式,在料倉中對水分含量的影響特性進行了實驗研究。

2.1 水分含量對粉體出料過程中質量流率的影響

質量流率為單位時間內粉體流出料倉的質量,質量流率的曲線波動反應了出料過程中粉體的流動性[6]。圖 4 為無煙煤在不同含水率下出料時的質量流率,從圖中可以看出,含水率為 2.1%的無煙煤質量曲線較為光滑,波動最小,質量流率在0.33 kg/s 左右。出料實驗中流型大致呈整體流,流動性較好,具有良好的重復性和出料穩定性。隨著含水率的增加,無煙煤出料時的質量流率變小,含水率為 6.8%的質量流率為0.15 kg/s,含水率為 11.2%的質量流率為 0.057 kg/s,粉體出料時的質量曲線波動變大,結拱和流動停滯次數增加,需對料倉進行外力敲打后方可繼續出料,出料時間延長。從粉體的剪切特性可以看出,含水率為11.2%的無煙煤 C-3,流動函數為 1.56,屬于黏性很大、不易流動的粉體,所以在料倉中的出料最為困難,架橋和結拱次數增多。隨著含水率的增加,水分對物料的流動阻礙越明顯,這是因為顆粒能量的耗散主要來自顆粒間摩擦力引起的動能耗散以及液橋粘性力引起的動能耗散,液橋粘性力引起的動能耗散所占的比例越來越大,直到含水率增加到一定程度,液橋粘性力可以將整個動能耗散完全,導致顆粒停止流動[18]。

圖4 不同含水率下出料時的質量流率

2.2 水分含量對粉體出料過程中應力分布特性影響

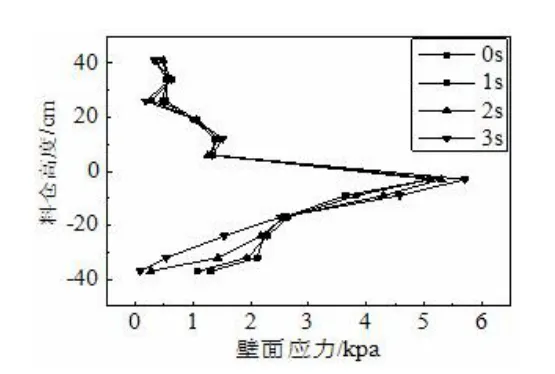

圖5~7 為三種含水率下無煙煤出料初始時刻的壁面應力分布,可以看出在出料的0 時刻,三種含水率下的壁面應力分布特點較為相似,均是在在圓筒段隨著物料深度的增加,壁面應力逐漸增大然后逐漸趨于穩定,筒段的應力值在筒錐結合處的位置達到最大。在圓錐段,隨著料倉深度的增加,壁面應力呈現出減小的趨勢,越靠近底部出口處壁面應力值越小,但仍明顯大于筒段的應力值,比較符合 Janssen 公式描述的壁面應力分布規律[19]。當出料口打開時,三種工況的壁面應力均出現超壓現象,尤其在斗倉段靠近結合處的位置,壁面應力增加幅度最大。當含水率為 2.1%,6.8%和11.2%的無煙煤出料時,筒錐結合處的壁面應力在 3秒內分別達到了12.18 kpa,5.71 kpa 和5.28 kpa,超壓倍數分別為1.75,1.12 和1.04,含水率為2.1%的壁面應力大約為含水率為 11.2%壁面應力的 2.3 倍。這是因為隨著含水率的增加,液橋粘性力增加,顆粒之間的摩擦力增大,在靠近壁面附近容易搭橋形成流動死區,流型由整體流變為中心流,壁面的超壓幅度減小,中心流、鼠洞等極端流型的料倉壁面受力較為復雜,在壁面附近形成流動死區,流動死區對料倉壁面起到了保護的作用,流動區域壁面應力波動較大,流動死區壁面應力波動較小,因此超壓幅度較小。

圖5 C-1 出料初始時刻的壁面應力分布

圖6 C-2 出料初始時刻的壁面應力分布

圖7 C-3 出料初始時刻的壁面應力分布

3 結論

在有機玻璃料倉中,通過無煙煤的含水率,研究了料倉出料時的質量流率和應力分布規律,得到以下結論:

1)對不同含水率的無煙煤進行了剪切實驗,隨著含水率的增加,粉體的黏聚力和內摩擦角增大以及流動函數減小,從容易流動的粉體變為不易流動的黏性粉體。

2)含水率為2.1%的無煙煤在料倉中呈現出整體流型,流動性良好、出料平穩,質量流率為0.33 kg/s 左右,具有良好的重復性和穩定性。隨著含水率的增加,無煙煤出料時的質量流率波動變大,結拱和流動停滯次數增加,流動穩定性變差,出料時間延長。

3)不同含水率的無煙煤在料倉靜置時的應力差異較小,在圓筒段,隨著物料深度的增加,壁面應力逐漸增大然后逐漸趨于穩定,筒段的應力值在筒錐結合處的位置達到最大。在圓錐段,隨著料倉深度的增加,壁面應力呈現出減小的趨勢,越靠近底部出口處壁面應力值越小,但仍明顯大于筒段的應力值,整體流的壁面應力峰值大約為中心流的2.3 倍。水分含量越高,出料時顆粒的力鏈網絡越不容易被破壞,粉體“結拱-破拱-結拱”現象頻繁,容易引起劇烈的應力波動,不利于出料的穩定性。