大機座號臥式水輪發電機安裝工藝的改進

董 建,張國勛,黃 杰

(天津電氣科學研究院有限公司,天津300180)

0 引言

杰博瑞(Jabori)水電站位于巴基斯坦西北部開泊爾-普赫圖赫瓦省的Mershera地區Jabori鎮附近。業主方為khyber Pakhtunkhwa省水電開發署。項目合同為EPC形式,工程包含攔水壩、引水隧洞、調壓井、發電廠房和開關站等。單機額定流量4.0 m3/s,額定水頭148 m,該站裝有2臺單機5.2 MW的臥式混流機組,總裝機容量10.4 MW。2017年11月電站進入設備安裝階段,2018年4月水電站機組等機械設備安裝完畢,進入調試階段。本文主要介紹在機組安裝過程中,由于水輪發電機安裝工藝復雜,在過程中出現一些問題,給安裝工作帶來一定的困難,針對此問題本文提出了相應的改進方案。

1 電站及機組主要參數

杰博瑞電站主要參數見表1。

2 發電機結構說明

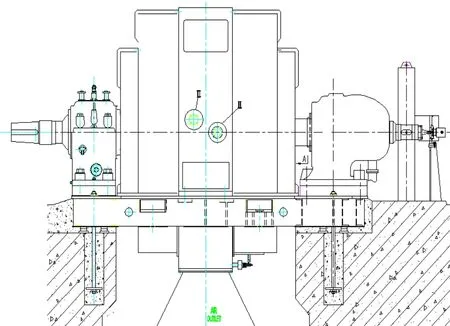

該水電站發電機為臥式雙支點布局,發電機與兩端的軸承固定在同一塊底板上。底板將埋入二期混凝土中,空氣冷卻器位于發電機定子的正下方。如圖1、圖2所示。發電機機座號為2150,定子內徑1 640 mm,轉子外徑為1 602 mm,定轉子之間的氣隙為19 mm。發電機底板距離發電機的中心距離為750 mm。

表1 電站主要參數表

圖1 發電機外形圖

圖2 發電機定轉子尺寸圖

3 問題產生的原因

在設計時,如果按照常規進行設計,便于轉子在安裝時順利穿過定子(即定子內徑高于基礎底板),這樣發電機中心至少要距離基礎底板800 mm以上。發電機廠家根據多年的設計和實踐經驗發現:1)發電機中心距過大,推力軸承在承受同樣水推力的情況下,力矩變大,容易導致殼體破損;2)當臥式水輪發電機組發電機中心距底板的距離在800 mm以內,發電機可以保持穩定運行,一旦發電機中心距離底板高于800 mm,發電機就會在運行時出現震動過大等問題。因此為了讓發電機穩定運行,機組中心與發電機底板的距離就要降到800 mm以下。最終距離為750 mm。這就導致了定子一部分沉入發電機底板,轉子的外徑低于發電機基礎底板51 mm。在發電機安裝時,轉子無法順利穿過定子,給安裝造成了困難(如圖2所示)。這種定子下沉式發電機多見于機座號2150及以上的臥式發電機。

4 問題解決方案

對于這類結構的水輪發電機,其安裝大致可以采取2種方案:發電機整體起吊和分體起吊。

4.1 整體起吊方案

這種方案不需要廠家在設計時考慮特殊的安裝工具。但需要在安裝時搭建一個臨時組裝平臺。將發電機的定子、轉子、推力軸承和飛輪在平臺上組裝在一起,然后用橋機將其整體起吊至機坑內。此種安裝方案雖然操作難度不大,但是需要一些材料和時間來搭建一個組裝平臺。對于杰博瑞水電站來說整體起吊的重量達到了38.9 t左右(包含轉子、軸承、飛輪和專用吊裝工具),這樣電站橋機的額定載荷需要增加很多。橋機的額定載荷由原來的32 t變為45 t。隨之帶來電站投資成本增加,并且橋機的最大載荷只有在發電機運行幾年大修時才會用到,造成了一定的資源浪費。此種方案經濟性差、安裝時間長,所以綜合考慮而言,一般不會選擇此種安裝方案。

4.2 分體起吊方案

為了實現發電機分體起吊,使轉子順利穿過定子安裝就位。這樣發電機定子必須被墊高,使定子的內徑高于發電機底板,對于該電站來說:定子至少需要被墊高70 mm以上(轉子下外圓到底板的距離+定轉子之間氣隙),才能使定子內徑高于發電機底板。為此設備廠家在設計發電機時,在定子與底板的2個連接螺栓孔中間,加工2個螺紋孔。螺紋孔的尺寸和定子與底板連接螺栓的尺寸相同(如圖3所示)。這樣定子與底板的連接螺栓便可用來頂起定子。

圖3 定子頂起螺紋孔

在第1臺機組的安裝過程中,采用的就是這種方案,頂起螺栓為M48普通的六角頭螺栓,需要用到65的敲擊扳手,一個螺栓的旋轉需要2個人才能完成操作。總共4個螺栓,因此在定子頂起和降下時需要8個人協作,才能完成整個過程。第1臺機組從定子升起到落下總共用時超過13 h。而且在進行操作時發現,定子在上升和下降時每次只能移動2 mm,而且容易出現大的滑動位移現象。

通過此方案的操作過程發現其優點是:1)電站選用橋機的額定載荷變小,投資少;2)頂起螺栓孔的位置隱蔽,對設備的改動小;3)生產加工簡單、方便。缺點是:1)操作空間小,操作繁瑣;2)費時,費力;3)操作不當容易引發安全事故。

4.2.1 缺點分析

1)由于頂起螺栓和連接螺栓用的是相同的六角頭螺栓,螺桿頭部為平頂,4個螺栓直接頂在發電機底板的表面,接觸面積大,所以摩擦阻力比較大。在旋轉時就需要很大扭矩。

2)在操作時為防止定子側向滑動,需要4個頂起螺栓同時升降。但是4個螺栓同時旋轉受到敲擊力方向也同為順時針或逆時針,螺栓傳遞到定子上的力同樣為順時針或逆時針,這就相當于給定子施加了一個在平面旋轉的力矩。

3)螺栓頭部直接作用在平面上,對螺栓頭部沒有約束。

所以一旦4個螺栓下降距離偏差超過2 mm以上,定子就會出現很大滑動位移,定子與轉子就有可能發生碰撞,給安裝帶來了安全隱患。

4.2.2 改進方案一

針對廠家原先方案在施工過程中暴露出的缺點,主要做了以下改進:

1)對螺栓頂部進行加工由平頂改為圓頂,使頂起螺栓與發電機底板的接觸由面變為點,減少摩擦阻力,螺栓轉動所需要的扭矩也會隨之減小,從而減少了操作所需人力。

2)在4個頂起螺栓作用的底板表面,加工出光滑的圓型凹槽。對頂起螺栓起到了定位的作用。防止操作過程出現定子滑動位移,如圖4所示。

圖4 改進后螺栓及發電機底板示意圖

4.2.3 改進方案二

為了解決在第1臺機組安裝時運用螺栓抬起發電機定子遇到的一些問題,還可以采用另一種更便捷的頂起方式——千斤頂頂起,該電站在第2臺機組的安裝時,便采用了此種安裝方案。在發電機定子兩側上安裝4個小型筋板,距離發電機底板的高度根據所選用螺旋千斤頂的高度而定。在操作時只需要4個人便可以輕松頂起和降下定子。與螺栓頂起方案相比,人力節省了一半,操作空間也大得多,安裝操作時間由先前的13 h縮短為7 h,大大縮短了時間。

由于此方案是根據現場情況為節省工時臨時采取的措施,所以頂起的筋板是與定子焊接在一起的,對發電機表面涂層產生了一定的破壞。并且焊接點離定子繞組近,在焊接操作時需要采取一定防護措施。若在發電機設計時考慮此種安裝方案,只需要在定子上預留3個螺紋孔用于固定頂起筋板,這樣即可避免以上所提到的問題,也可以節約焊接筋板時所需要的時間。如圖5所示。

圖5 千斤頂頂起最終方案圖

5 結語

通過對上述新舊安裝方案的比較可以發現,改進后的兩種方案在投入增加可以忽略不計的情況下,即克服了舊方案施工中費時,費力的缺點,又避免了安裝過程中定子會出現的滑動現象,防止安裝過程中由于操作不當導致設備的損壞,也為以后此類機組的設計、施工提供了有價值的參考。