亞硫酸鈉防印印花糊料的再利用

盛春英,孫紅玉,賈榮霞,劉曉敏,周志玲,張夢杰

(1.濱州華紡工程技術研究院有限公司,山東濱州 256617;2.華紡股份有限公司技術中心,山東濱州 256617;3.山東省短流程印染新技術重點實驗室,山東濱州 256617)

在印花工藝設計中,防印印花可以解決印花中對花不準的問題,提高產品正品率;而且防染印花品質優良,適宜細莖和小塊面的花樣[1]。

乙烯砜基活性染料能夠被防印的機理是分子結構中的β-乙烯砜硫酸酯在堿性條件下變成乙烯砜基,并與亞硫酸鈉反應生成沒有反應活性的水解產物[2]。亞硫酸鈉防印機理是基于一氯均三嗪的K 型活性染料有一定的抗亞硫酸鈉還原性,對遇到亞硫酸鈉而失去反應活性的乙烯砜基KN 型染料進行防印。另外,加入亞硫酸鈉對K型活性染料也有一定的影響,會使其發生親核取代反應,三嗪環上的氯原子被—SO3Na取代使染料水解,而且還會對染料分子結構中的偶氮基產生影響,使染料變成氨基化合物,失去原有的色澤[3]。所以,亞硫酸鈉不可以直接重新用于印花,容易對印花效果產生不良影響。

1 實驗

1.1 材料和儀器

面料:C24×24、72×60(經過絲光水洗,濱州華紡股份有限公司)。染化料:雙氧水、尿素、亞硫酸鈉(工業級),活性染料(無錫潤新染料有限公司),海藻酸鈉(青島明月海藻集團有限公司)。

儀器:8S黏度計,磁臺刮樣機(自制),Datacolor測色儀(德塔顏色商貿有限公司)。

1.2 實驗工藝

亞硫酸鈉防印漿工藝配方:亞硫酸鈉1~3 g,海藻酸鈉60 g,水X。

需要測試防印漿的流變穩定性,根據亞硫酸的結構和化學反應特性找出能夠與亞硫酸鈉反應并且生成物不會對印花過程造成不良影響的防印漿。防印漿重復利用工藝:配制防印漿→加入助劑→測試黏度→配制色漿→刮樣→汽蒸→比色→熨干→皂洗→水洗。正常印花工藝:配制色漿→刮樣→汽蒸→水洗→皂洗→熨干→比色。

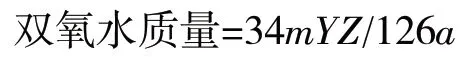

1.3 雙氧水質量的計算

結合亞硫酸鈉的化學性質,根據亞硫酸鈉的用量,向亞硫酸鈉防印糊中加入雙氧水,雙氧水質量按照下式計算:

其中,a為雙氧水質量分數;m為防印漿總質量;Y為防印糊中亞硫酸鈉質量分數;Z為亞硫酸鈉質量分數。

2 結果與討論

本實驗采用簡單、直接的方法將防印印花糊料中的防印助劑直接氧化成元明粉,元明粉本身是印花染色所用的促染鹽,可以提高印花效果。

2.1 不同質量分數亞硫酸鈉防印印花糊料與雙氧水的反應及重復使用

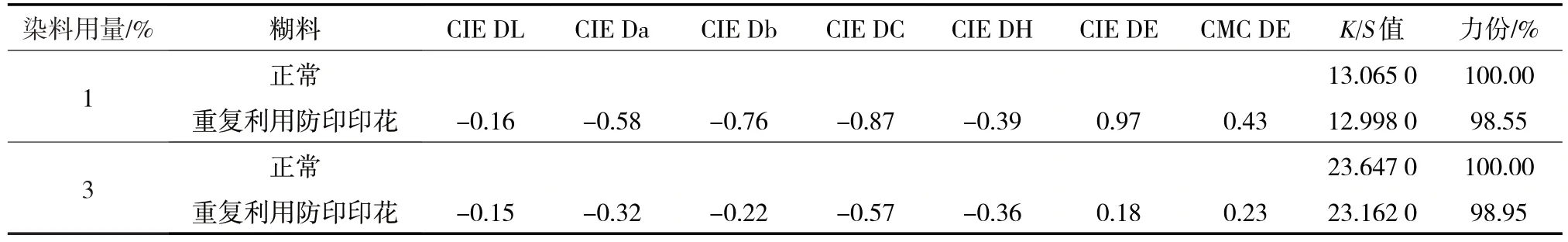

將質量分數為1%、2%、3%的亞硫酸鈉分別與海藻酸鈉混合,印花漿中對應的防印印花糊料分別為205、258、235 g,采用27.5%的雙氧水進行氧化還原反應,根據公式計算雙氧水質量,結果如表1所示。分別將雙氧水加入到對應的防印印花糊料中即可重新用于印花,并與正常印花工藝的漿料對比印花效果。

實際生產中的具體工藝配方:活性染料用量分別為1%、3%,尿素用量為4%,防染鹽用量為1%,小蘇打用量為1.5%,空白糊(30 000 mPa?s 左右)用量為50%,其余為水。

工藝流程:化好染液漿料→刮樣(執行刮樣機操作規程)→烘干→蒸化(花布蒸化機蒸化7~8 min 或165 ℃焙烘2 min)→常溫水洗后立即熱水洗(95 ℃,2 min)→皂洗(防白沾皂洗液2 g/L,98 ℃,1 min)→水洗→熨干→比色。

用雙氧水反應后的亞硫酸鈉制備防印印花糊料,染料、尿素、防染鹽、小蘇打等的質量分數與上述工藝一致;但防印印花糊料與水的用量需要自主調節,根據所需印花黏度,加入相應的水和雙氧水反應后的防印印花糊料,保證色漿黏度在實際生產所需范圍(800~1 200 mPa?s)。不同用量活性大紅SNE 使用兩種糊料的對比測色結果(以海藻酸鈉糊為標樣)如表2所示。

表2 活性大紅SNE使用兩種糊料印花的刮樣測色結果

由表2 可知,由雙氧水處理的亞硫酸鈉防印印花糊料可以重新用于印花。

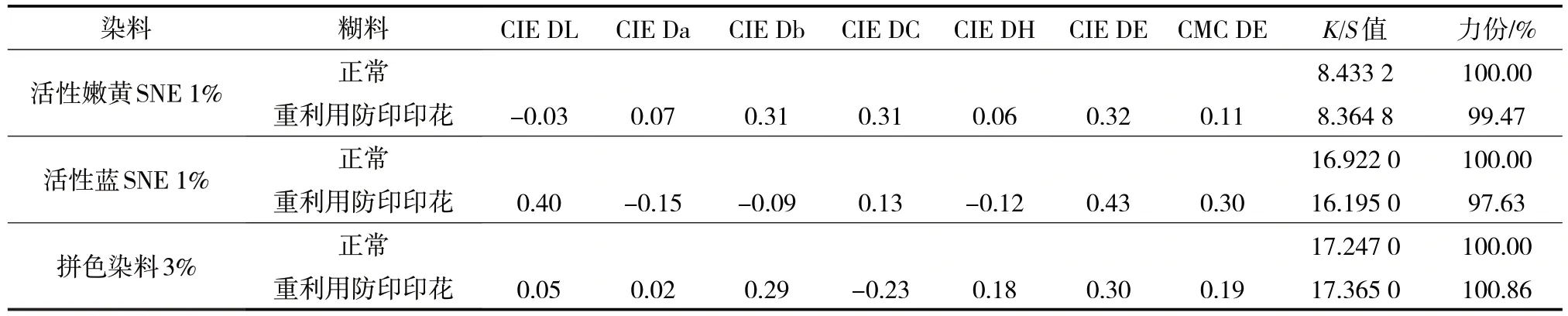

2.2 防印印花糊料在不同活性染料印花中的再利用

進行其他活性染料單色以及拼色印花,并與正常糊料的印花效果進行對比。其中正常糊料印花工藝不變,雙氧水反應后防印印花漿印花工藝與實例一致,調節黏度在實際生產要求的黏度范圍。具體染料用量及測色結果如表3所示。

表3 不同活性染料使用兩種糊料印花的刮樣測色結果

由表3 可知,經雙氧水處理后的亞硫酸鈉防印印花糊料可以重新用于印花。

3 結論

亞硫酸鈉防印糊與雙氧水氧化劑反應后可以重新用于活性染料印花,對大部分染料而言不會影響印花效果。