泥質粉砂巖層中盾構掘進參數控制

凌濤,饒永強,楊維,熊勝,黃光,張佳華

(1.中鐵五局集團 第一工程有限責任公司,湖南 長沙,410117;2.湖南科技大學 南方煤礦瓦斯與頂板災害預防控制安全生產重點實驗室,煤礦安全開采技術湖南省重點實驗室,湖南 湘潭,411201)

盾構掘進參數設定是盾構施工中最重要的環節,合理的參數設定能有效提高施工效率,控制地表沉降的問題以及提高隧道整體穩定性[1-2]。雷江松[3]研究了地鐵隧道采用盾構法施工時如何有效控制地表沉降的方法;程建平[4]分析了在孤石群中的盾構施工技術。在對單個掘進參數研究中,顧剛等[5]分析了復合地層盾構刀盤掘進速率的設置;魏新江等[6]探究了軟土區盾構刀盤扭矩大小的設定。在對關鍵掘進參數的研究中,孫捷城等[7]提出了在厚沖積地層盾構掘進參數設定;寧紀維等[8]給出了在淤泥質土層中盾構掘進的關鍵參數;徐沖[9]分析了砂卵石地層泥水平衡盾構隧道掘進參數設置的要點。目前,針對泥質粉砂巖層中盾構掘進參數控制方面的研究相對較少。因此,本文以長沙地鐵5號線時代陽光大道站—湘府路站為工程背景,對泥質粉砂巖層中盾構的掘進參數進行了研究,旨在為類似工程提供參考。

1 工程概況

1.1 工程簡介

長沙地鐵5號線時代陽光大道站—湘府路站區間起訖里程:左線ZDK20+109.300~ZDK22+328.227,全長2 210.925 m;右線YDK20+109.300~YDK22+328.227,全長2 217.426 m。區間沿道路敷設,道路寬度為46 m,雙向8車道,地面高程起伏較大,線路軌面埋深17~57 m。

1.2 地質條件

該區段主要包含第4系土層(Q4 ml)、第3系白堊系泥質粉砂巖、礫巖等。其中隧道主要貫穿由粉質黏土、泥質粉砂巖、礫巖等構成的泥質粉砂巖土層。區間內勘察所揭露的上層滯水水位埋藏深度為1.00~7.20 m,相應標高47.17~60.70 m;孔隙承壓水穩定水位埋深2.80~6.90 m,相應標高49.22~58.91 m,一般穩定水位埋深1.80~10.70 m,相應標高52.04~77.62 m。

2 盾構始發掘進參數

2.1 土壓力

盾構始發掘進前需確定土倉壓力值。土倉壓力P主要包括水壓力P1、靜止土壓力P2以及預備壓力P3,計算公式為[10]

其中:γ表示土體容重;wγ為水容重;H為隧道埋深;h為地下水位以下的隧道埋深;K0表示側向土壓力系數,取0.44。

該區間始發段隧道平均埋深12.5 m,取隧道埋深H為13 m,水位位于隧道結構以下,水壓力P1為0。此外,土體容重γ為19.5 kN/m3,水容重wγ為10 kN/m3。根據式(1)計算可得,始發段盾構土倉壓力理論值P為126.5 kPa,且頂部土壓力為100.8 kPa。對土倉壓力進行設定時,考慮到施工過程中盾尾處于密封狀態,同時洞門被封閉,因此,設定的土倉壓力值不能太大。為保證工程施工穩定,將土倉壓力設定分為3個區域,逐步提高設定壓力值。(1)加固區:盾構在加固區運作時,由于端頭需進行縱向10 m的注漿加固措施,土倉壓力值設定不宜過高,此時設定土倉壓力值P為60~80 kPa;(2)預脫離加固區:土倉壓力值P設定范圍為80~100 kPa;(3)脫離加固區后:對土倉壓力值P進行適當調整,根據實際勘探情況設定范圍為100~130 kPa。

2.2 始發掘進推力

目前,盾構總推力的確定仍未得到統一的計算方法,一般普遍采用經驗公式計算為[11]

上式中,Fc表示盾構總推力;D表示盾構直徑;Pj表示單位掘進面推力。

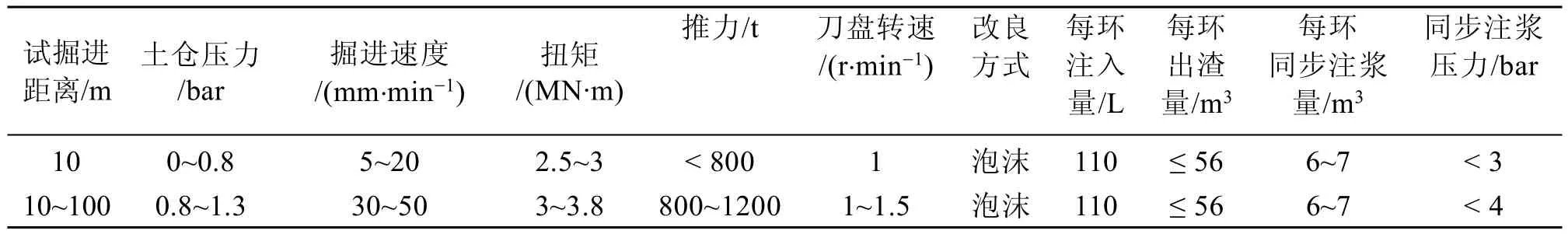

2.3 推進速度與刀盤轉速

由于地質情況對盾構推進速度影響較大,在對施工地層條件進行勘探后,對推進參數理論設定值進行適當調整,一般實際設定值需大于理論值。設定參數后試掘進10 m,以判斷參數設定是否合理,及時做出調整。在10~100 m區間使用調整后的參數值,并與0~10 m區間對比,依據實際掘進效果,對參數進行二次修正。考慮到盾構主要穿越泥質粉砂巖土層,試掘進始發段推進速度初始設定5~20 mm/min,刀盤轉速設定值最大值不超過1.0 r/min,掘進10 m后,視掘進情況調整掘進參數。

2.4 出土量

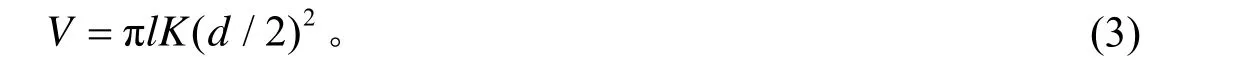

盾構掘進時,每環出土量[12]

其中K為出渣松散系數,取1.2;d為刀盤直徑,取6 280 mm;l為管片環寬,取1 500 mm。

由計算可得,每環的出土量V為56 m3,重量為124~130 t。結合實際工程經驗,采用體積每渣斗18方、質量雙控制系統。掘進過程中作好掘進記錄,保證每環出土量在可控范圍內。

2.5 注漿參數

注漿是盾構掘進過程中,提高圍巖穩定性、保障隧道安全性的重要措施。注漿壓力、注漿量等重要參數是決定注漿效果的關鍵。在盾構開挖后,采用同步注漿手段,填補開挖造成的圍巖裂隙,對圍巖進行加固,保障工程安全。但由于同步注漿本身的局限性,在部分區段注漿效果并不明顯,例如滲透系數大的地層中,同步注漿效果往往不理想。因此,在同步注漿后需對注漿效果進行評估,確定是否采用雙漿液注漿,即二次補全注漿。

(1)漿液選擇。本次工程中的同步注漿使用單漿液進行加固,在注漿效果較差的區段,使用水泥與水玻璃溶液混合配置的雙漿液進行二次補全注漿。

(2)注漿壓力。注漿壓力不宜過小,應大于土倉壓力0.6~1.0 bar,當注漿壓力設定值太小時,漿液無法有效填補圍巖空隙,無法達到注漿效果。同時,注漿壓力不能太大,設定壓力值過大時,容易對圍巖進行二次破壞,設定值需小于盾尾油脂艙壓力。

(3)注漿量。注漿量為間隙理論容積值的1.5~1.8倍。

(4)注漿的主要指標。膠凝時間:根據地質情況3~10 h;固結體強度:按照技術要求,注漿固結強度在注漿當天應不小于0.5 MPa,在注漿后的28 d內固結體強度應大于5 MPa;漿液收縮值:根據相關技術要求,固結收縮率小于5%;漿液稠度:8~12 cm;漿液比重:根據地質勘探和圍巖特效,漿液比重控制在1.7~2.0 g/cm3之間;漿液穩定性:傾析率小于5%。

試掘進段長度設定為100 m,掘進前結合式(1)~(3)對盾構各項掘進參數進行設定,設定初始掘進長度為10 m,觀察0~10 m過程中盾構掘進效果,并對參數的使用效果進行評估,根據地層條件及初始掘進情況優化10~100 m區段的掘進參數。其中,須設定的重要參數包括土倉壓力值、盾構總推力、推進速度、出土量等,如表1所示。

表1 盾構0~100 m掘進階段參數優化對比

4 結論

盾構掘進參數與地質條件密切相關,在使用盾構法開挖隧道準備階段,應先通過理論計算并結合實際地層情況確定土倉壓力、盾構總推力、出土量、注漿量等重要參數。根據工程制定合理試掘進方案,掘進初期(0~10 m)初始設定掘進參數,觀察掘進效果;根據0~10 m區段試掘進情況優化掘進參數后,在10~100 m區間內試掘進。參數優化目的主要是在保證隧道穩定性的前提下,盡可能提高工程施工效率。在掘進過程中,主要通過提高盾構總推力、掘進速度等重要參數來提升掘進效率。本文以長沙地鐵5號線時代陽光大道站~湘府路區段為例,給出了泥質粉砂巖土層中盾構的始發掘進參數優化方案,可為今后類似案例提供參考。