無機結合料路基灰計量衰減周期檢測對路基施工的指導意義

周明

摘 要:截止2019年,中國高速公路總里程已達到484.65萬公里。各類型材料的路基也隨著道路建設發展不斷的創新和提高。特別對于沿海地區城市,其地基承載力等先天地質原因,造成了路基施工及工后質量的不穩定。為了解決該問題,各類新型路基土方改良材料不斷出現。期間考量投資成本、使用效果、施工便利等方面因素,石灰穩定土路基目前仍是被廣泛應用的一種路基形式。

關鍵詞:路基施工;質量;工程背景;解決問題

路基驗收過程中,石灰穩定土灰計量與壓實度作為雙控指標。在施工實踐中,往往出現灰計量與壓實度不能同時滿足設計及規范要求。因此,如何做好施工過程灰計量衰減檢測,在確保灰計量滴定結果滿足的同時確保壓實度滿足設計要求顯得尤為重要。

1 工程背景及問題

常熟市三環路快速化改造工程BT-S5標(K8+495.3~K9+382.3)順接新世紀大道互通,起于龍騰路平面交叉以西194.4m,路線向南沿東三環布線,與黃河路交叉后,止于黃河路平交以南180m,與S6標順接,標段路線長0.887KM。

其中主線路基長度887m,匝道路基長度3.5km。設計總土方量約為15萬立方米。路基主要采用5%、6%石灰穩定土。在試驗段施工過程中發現壓實度滿足設計要求后灰計量無法滿足設計要求。提高灰計量后,造成壓實度降低的情況。通過分析、總結后,發現造成該問題的原因主要如下幾方面原因:

1)石灰土路基施工“布灰”過程中,未考慮石灰灰計量衰減問題,導致驗收階段灰計量無法滿足要求;

2)過度滿足灰計量單個指標,造成石灰參量過高,影響到路基實際最佳含水量最大干密度降低,從而無法滿足壓實度要求。

2 石灰穩定土灰計量檢測及衰減原理

2.1 石灰穩定土灰計量檢測簡述(EDTA法)

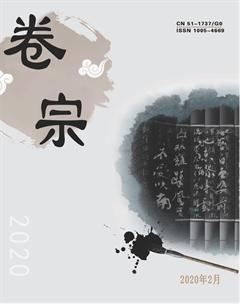

以EDTA二鈉作為標準液,對固定質量的石灰穩定土混合溶液進行滴定。根據DETA二鈉標準液的用量,并利用繪制的標準曲線判斷石灰穩定土中的石灰含量。EDTA標準曲線測定數據如圖1所示。

2.2 灰計量衰減原理

石灰中灰計量的衰減主要指原石灰中鈣(Ca)、鎂(Mg)離子,充分與土拌合碾壓后,與土中附著水膜的低價陽離子之間發生離子交換。離子交換過程中形成混合土沙化、板塊板結等效果。因而,使原有土體中Ca、Mg離子的活性降低,EDTA標準溶液消耗量減少,從而形成衰減現象。

根據目前本工程最多采用的5%石灰穩定土作為試驗對象,獲得石灰衰減數據如圖2所示:

3 加強灰計量控制的應對措施

3.1 重視原材料的檢驗及保存

考慮石灰穩定土施工時,首先應該重視石灰的原材料質量。在高等級公路石灰穩定土路基施工時,采用的石灰原材料應符合JTJ034-2000標準。其中,II級消石灰有效鈣和氧化鎂的合量測定不應低于60%。

根據現場施工實踐,在實際施工過程中對于土體含水量大、工期要求緊的情況,可以采用袋裝I級磨細生石灰代替消石灰。根據目前市場石灰價格I級磨細生石灰較II消石灰價格略有提高。但在實際使用過程中,I級磨細生石灰具有降低土體含水量快、土體沙化效果顯著、有效鈣和氧化鎂合量測定值高的特點。因此,綜合節約設備機具使用及石灰摻量合理降低等因素,綜合施工成本采用I級磨細生石灰與II級消石灰價格基本持平。

同時應該注意,如改變石灰類型應及時做好原材料的檢驗送檢工作,并根據檢驗合格后的原材料重新測定石灰穩定土標準擊實試驗。

對進場檢驗合格的石灰應注意現場保存,防止受到雨淋、浸泡等原因造成其有效鈣和氧化鎂合量的損失。

3.2 合理推算作業周期減少灰計量損失

根據上述石灰穩定土的衰減原理,可見石灰—土混合料的拌合、碾壓直至灰計量檢測的時間周期是石灰穩定土灰計量損失的關鍵因素。因此,在施工過程中應該重點考量施工作業周期對灰計量衰減的影響。

根據現場實踐,自石灰土悶灰—攤鋪—補灰—拌合—碾壓—檢測,總時長應嚴格控制在3天內完成。

根據試驗結果,其灰計量衰減總量可控制在5%~8%范圍內。因此,在進行石灰穩定土施工時應做到設備、人員、材料的各項充分準備。特別在碾壓完成后由于混合料顆粒接觸密實,造成離子交換加劇,灰計量衰減速度進一步加快。因此,碾壓至檢測工作階段盡可能安排在1天內完成。

3.3 重視預拌悶灰及時補灰

在施工過程中應充分重視石灰穩定土的預拌悶灰,預拌悶灰往往在堆土場進行。其作用主要為:

1)生石灰與土體中的水分子發生反應,形成Ca(OH)2。反應過程中釋放熱量可快速降低土體含水量。

2)提前悶灰可使土體中低價離子與鈣、鎂離子發生交換反應,形成土體沙化,便于攤鋪和運輸及碾壓。

預拌悶灰時,可根據計算一次足量摻入石灰。但在實際施工過程中往往出現由于無法對打堆的土方數量準確估計、挖掘機加灰量難以準確把握、悶灰過程形成灰計量衰減等情況,造成最終檢測灰計量低于設計值的情況。

因此,在路基石灰穩定土混合料攤鋪完成后,還需進一步對攤鋪完成后的混合料進行灰計量過程測定。根據施工實際情況,現場10m 車道/點。根據測定的數值用以計算需要補灰的用量及區域。由此確保碾壓完成后灰計量檢測符合設計要求,同時通過補灰可抵抗悶灰階段灰計量衰減的不足的問題。

3.4 根據衰減周期科學判定壓實度

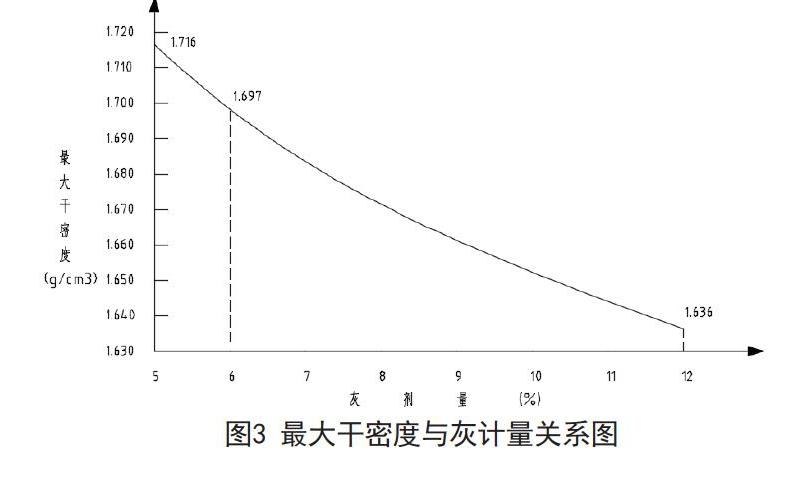

石灰穩定土在現場施工過程中雖然可以通過合理配置設備、合理安排施工周期以減少衰減的幅度。但灰計量衰減現象肯定無法完全避免。為保證最終檢驗結果的灰計量滿足設計要求值,因此在施工過程中往往石灰摻量大于檢驗時EDTA滴定數值。由于石灰較土的比重輕,石灰摻量的提高,造成石灰穩定土混合料最大干密度下降。石灰摻量與最大干密度關系根據本項目現場測定情況如圖3所示:

因此發現很多施工實際過程中發現碾壓遍數已經很充分,灌砂樣洞外觀極為緊密,但測定壓實度始終無法滿足標準擊實試驗得出的壓實度要求。

根據本工程現場試驗數據,對不考慮灰計量衰減及考慮灰計量衰減二種情況分別進行壓實度比對。比對數據如下:

1)樣品來源:主線K8+600~K8+800。

2)結合料計量:5%(石灰)。

3)設計壓實度:94%。

4)衰減周期:3天。

不考慮灰計量衰減情況下壓試驗情況表

根據上表可見上表4組數據中由于未考慮施工中石灰計量衰減而增加石灰實際摻入量問題,造成實際最大干密度較理論取用最大干密度有所降低,從而3組試樣壓實度被判定為不合格。

根據測定摻灰量,對實際摻灰量按照“石灰穩定土石灰計量——EDTA關系曲線”進行還原,并根據“最大干密度與灰計量關系圖”修正實施最大干密度指標。該批樣品均達到設計要求的94%以上壓實度。

因此,在檢驗過程必須考量為抵抗衰減而增加的該部分石灰摻量對標準擊實試驗值的影響,從而客觀的評價壓實度的合格情況。

4 措施驗證案例及總結

根據上述情況,在項目于2014年10月20日重新進行了試驗段施工,試驗段位于本項目主線K9+330~K9+382.3位置,長度52.3m,單層厚度20cm,石灰設計摻量5%,壓實度要求94%。

在試驗段施工時緊抓如下幾點要點:

1)調整原材料,選用I級磨細生石灰代替II級消石灰以提高有效鈣及氧化鎂合量。

2)提前悶灰:使得快速降低土體含水量,促使石灰穩定土快速沙化。

3)增加挖掘機、穩定土拌和機、平地機各一臺,增加三輪壓路機2臺。確保悶灰至碾壓完成控制在3天之內,碾壓至檢測控制在1天之內。

4)重新測定“5%石灰穩定土石灰計量——EDTA關系曲線”及“最大干密度與灰計量關系圖”合理判定壓實度。

通過上述措施,2014年10月24日召開試驗段總結會議,經自評及業主、監理評價合格。在后續施工中,項目繼續搶抓落實,做到石灰穩定土路基施工施工一次性驗收合格率100%。