基于高摻量粉煤灰防滲墻的露天礦水資源保護技術

王 海,黃選明,朱明誠,曹海東,張 雁

(1.中煤科工集團西安研究院有限公司 礦山災害防治與環境治理技術研發中心,陜西 西安 710054; 2.中煤科工集團西安研究院有限公司 水文地質研究所,陜西 西安 710054)

1992年范立民提出了保水采煤的理念,主要是針對淺埋煤層開采過程中出現的一系列環境問題而提出的,保水開采控制的核心就是控制生態水位[1-2]。陜北、內蒙古東勝地區需要保護的頂板含水層為薩拉烏蘇組含水層和燒變巖含水層,主要采用充填保水采煤、窄條帶保水采煤、分層(限高)保水采煤、短壁機械化保水采煤及長壁機械化快速推進保水采煤等保水采煤方法[3-5]。受保護的底板含水層為奧陶系巖溶水,主要采用黏土漿液、黏土-水泥漿、純水泥漿或雙液漿對煤層底板注漿加固的保水采煤方法[6-7]。采空區和燒變巖裂隙發育、利于地下水儲存和運移,利用周圍未采動的完整巖體改造形成地下水庫,神華集團在大柳塔、石圪臺等礦井建成32處地下水庫,實現礦井水利用[3,8]。劉鵬亮[9]、崔鋒等[10]利用陜北風積砂制備似膏體充填材料,實現脆弱生態環境下保水采煤。潘衛東[11]采用充填矸石替換三下壓煤的充填保水采煤技術,實現了濉蕭礦區綠色保水開采。

孫亞軍等[12]提出了神東礦區的保水采煤基本原則,以及礦區重要水源地、厚基巖含水層、燒變巖含水層、水資源轉移存貯、礦井水資源化利用等保水采煤的關鍵技術。李文平等[13-14]采用陜北N2紅土采動破裂鉆孔原位壓水試驗、蠕變滲透性測試、水-土相互作用試驗等,發現N2紅土隔水性能受采動破壞后具有很好的自我恢復功能,提出隔水層再造及其應具備的主要工程地質屬性。李濤等[15]針對陜北神南礦區提出了基于采動分水嶺的保水煤柱留設方法。張東升等[16]提出了覆巖裂隙表述和重構方法,構建了上位隔水層-中位阻隔層-下位基本定結構協同變化模型和漸序變化模型。侯恩科等[17]拓展了“保水采煤”的科學含義,認為“保水采煤”的基本措施應當包括保護淺部主要含水層和礦井水資源利用兩部分。保水采煤實現結果為優化煤炭資源開采和水資源供需平衡之間的矛盾,達到資源開發與水環境保護協調統一[18-20]。

蒙東、新疆地區的煤田煤層厚度達到幾十米,甚至達到幾百米。當煤層埋藏淺、接近地表時,大多采用露天開采。露天開采具有開采成本低、資源利用率高、安全系數高等優點,富水性強、滲透性好、補給源廣的第四系松散層影響露天煤礦剝離、開采,導致礦坑涌水量巨大。露天煤礦在開采過程中常用疏排降水和帷幕截流疏降和控制地下水,我國在建和生產的露天煤礦均采用疏排降水方法進行礦坑水疏降或疏干[21]。露天煤礦長時間大流量疏排降水,導致礦區周圍地下水下降迅速、植被枯死、井泉干涸、土地荒漠化等生態環境問題。目前,針對露天礦的保水采煤技術研究的較少。針對露天礦特征,采用高摻量粉煤灰防滲墻探索露天礦水資源保護技術,為類似條件露天礦提供參考。

1 工程概況

研究區露天礦位于內蒙古東部,礦田東西長3.92 km,南北寬3.80 km,面積14.90 km2,礦產資源儲量為243.52 Mt,可采儲量為230.57 Mt,平均剝采比3.16 m3/t,生產能力6.0 Mt/a,露天礦設計服務年限為33.42 a。露天礦地勢總體呈東南高西北低,東南部為低山丘陵,西北部為低洼沼澤地,區內海拔標高628~728 m,地貌單元屬沖積平原類型。

1.1 地層結構

露天礦含煤段主要由低變質長焰煤、泥巖、炭質泥巖及多種砂質巖組成。露天礦可采煤層為9煤、10煤,其中,9煤層屬特厚煤層,煤層平均埋深為138.93 m,10煤層為中厚煤層,屬局部可采,煤層平均埋深147.66 m。

如圖1所示,研究區含水層主要為第四系孔隙潛水含水層和煤巖層裂隙含水巖組。第四系孔隙潛水含水層巖性以礫石為主,厚度為0~37.60 m,平均厚度10.90 m,在井田區自北向南厚度逐漸減小,在井田西南部該地層缺失。煤巖層裂隙承壓水主要是9煤組和10煤組中的裂隙水,煤層為主要儲水介質,該含水層普遍發育。含煤地層縱橫交錯的裂隙發育。根據鉆孔資料,大部分鉆孔在鉆進 9 煤組含水層的過程中泥漿漏失嚴重,屬強富水性地層,局部抽水孔屬弱富水性地層,單位涌水量0.184~77.782 L/(s·m);滲透系數為0.434~195.800 m/d,滲透性好。10 煤組含水層厚度較薄,富水性比 9 煤組差。

圖1 露天礦地層結構示意Fig.1 Schematic diagram of strata structure in open pit mine

隔水層為第四系黏土層、第四系底板至9煤組頂板之間的泥巖、粉砂質泥巖、碳質泥巖、(含礫)黏土等、9煤組底板至10煤組頂板之間的泥巖類巖層以及10煤組底板粉砂質泥巖。黏土層可以有效阻隔大氣降水直接滲入礫石含水層;黏土、泥巖等隔水巖層沉積不均一,局部缺失區構成含水層水向煤層直接滲透的天窗區。9煤組底板至10煤組頂板之間的泥巖類隔水層,厚度較薄,隔水性能較差;10煤組底板粉砂質泥巖隔水層的厚度大、隔水性能好。

1.2 礦坑涌水量及補給水源

研究區露天礦2012—2015年的疏排水量均大于100 000 m3/d,疏排水量各組成部分中,河流動態補給量平均約占疏排水總量的79%,靜儲量約占17%,大氣降水補給量約占3%,側向流入補給量約占1%[21]。

礦區南部地下水受地形地勢影響自南向北沿礦區東西兩側的地表河流徑流,其中一部分滲入礦坑,大部分排泄至河流;北側海拉爾河河水通過礫石層沿煤層隱伏露頭入滲至礦坑。由于北側海拉爾河與礦坑中心之間分布有黏土層且礫石層厚度薄,黏土層與泥巖層滲透系數小,過水量微弱,而北側海拉爾河與礦坑之間的礫石層厚度大,靠近煤層露頭區,煤層是良好透水層,河水進入礦坑具有有利條件,此部分動態補給量為礦坑疏排水的主要組成部分。

2 高摻量粉煤灰防滲墻材料性能

根據粉煤灰在建筑材料中的質量比劃分為大摻量(質量比50%以上)、中摻量(質量比30%~50%)和小摻量(質量比30%以下)粉煤灰制品[22]。煤礦采空區注漿材料中粉煤灰摻量達到70%[23],高水充填材料粉煤灰摻量最高達60%[24],水工常態混凝土粉煤灰摻量很難超過50%,周厚貴等進行了普通硅酸鹽水泥+80%粉煤灰的超高摻量粉煤灰混凝土試驗[25]。

高摻量粉煤灰防滲墻材料的主要原材料有:見表1,P·O42.5普通硅酸鹽水泥的比表面積369 m2/kg,初凝時間256 min、終凝時間311 min;見表2,粉煤灰為電廠Ⅱ級灰,需水量76%,燒失量5.29%,SiO2含量51.23%,Al2O3含量34.16%;膨潤土為鈉基膨潤土;NaCl分析純99.5%;CaCl2分析純含量為≥96%,磷酸鹽≤0.000 3%,硫酸鹽≤0.02%;以及飲用水。見表3,配制水固比0.7∶1.0、水泥∶粉煤灰質量比為2∶8,3∶7,4∶6的高摻量粉煤灰防滲墻材料,并摻加適量的膨潤土、NaCl或CaCl2。

表1 P·O42.5普通硅酸鹽水泥性能指標

Table 1 Performance index of P·O42.5 cement

MgO含量/%SO3含量/%燒失量/%比表面積/(m2·kg-1)安定性初凝時間/min終凝時間/min抗折強度/MPa3 d28 d抗壓強度/MPa3 d28 d1.551.972.06369合格2563115.68.224.849.9

表2 粉煤灰主要化學成分含量

Table 2 Main chemical components of fly ash

%

表3 材料配合比

Table 3 Filling material mix

序號水泥粉煤灰水膨潤土NaClCaCl2128722872%32872%42872%52874%62878%72872%2%82874%2%92878%2%1037711467

按照表3材料配比制備70.7 mm×70.7 mm×70.7 mm的抗壓試樣和上口直徑70 mm、下口直徑80 mm、高30 mm的截頭圓錐形抗滲試樣,2 d脫模,將試樣放置在SBY-32B型水泥試件水養護箱中養護。按照《建筑砂漿基本性能試驗方法標準》JGJ/T70—2009要求進行無側限抗壓強度和抗滲壓力值試驗。

2.1 防滲墻材料力學性能

按照表3防滲墻材料配比制備70.7 mm×70.7 mm×70.7 mm的試樣養護至3,7,14,28,60,90 d時,分別測試試樣的抗壓強度。如圖2所示,水固比0.7∶1.0時,水泥∶粉煤灰質量比為2∶8(C2F8W7),3∶7(C3F7W7),4∶6(C4F6W7)以及摻加2%NaCl(C2F8W7+2%NaCl)、摻加2%CaCl2(C2F8W7+2%CaCl2)的防滲墻材料抗壓強度均隨著養護時間的延長而逐漸增長。水固比0.7∶1.0時,水泥∶粉煤灰質量比為2∶8,3∶7,4∶6的材料60 d抗壓強度分別為28 d抗壓強度的1.90倍、1.42倍、1.32倍,90 d抗壓強度分別為28 d抗壓強度的3.25倍、2.51倍、2.05倍。防滲墻材料抗壓強度與水泥摻量呈正相關關系,而與粉煤灰產量呈負相關關系,粉煤灰水化反應較慢,在防滲墻材料后期的強度增長過程中貢獻較大。

圖2 高摻量粉煤灰防滲墻材料抗壓強度Fig.2 Compressive strength of filling material

水固比0.7∶1.0時,摻加2%NaCl的水泥:粉煤灰質量比為2∶8的防滲墻材料的3,7,14,28,60,90 d抗壓強度分別為無摻加材料的4.89倍、4.92倍、3.35倍、2.75倍、1.57倍和1.16倍,而摻加2%CaCl2的水泥:粉煤灰質量比為2∶8的防滲墻材料的3,7,14,28,60,90 d抗壓強度分別為6.44倍、3.46倍、2.86倍、2.67倍、1.65倍和1.38倍。NaCl,CaCl2激發劑對粉煤灰活性激發效果明顯,高摻量粉煤灰防滲墻材料的早期強度顯著提高,CaCl2的激發效果略好于NaCl的激發效果。

如圖3所示,摻加膨潤土后,防滲墻材料的抗壓強度顯著降低,并隨著膨潤土摻量的增加而降低。水固比0.7∶1.0時,摻加2%NaCl和2%膨潤土的水泥:粉煤灰質量比為2∶8的防滲墻材料7,14,28,60,90 d抗壓強度分別為無摻加材料的5.63倍、4.26倍、3.17倍、2.27倍和1.45倍,摻加2%NaCl和4%膨潤土的水泥∶粉煤灰質量比為2∶8的防滲墻材料7,14,28,60,90 d抗壓強度分別為無摻加材料的4.36倍、3.45倍、3.65倍、2.33倍和1.42倍,摻加2%NaCl和8%膨潤土的水泥:粉煤灰質量比為2∶8的防滲墻材料7,14,28,60,90 d抗壓強度分別為無摻加材料的3.29倍、3.67倍、2.57倍、2.22倍和1.41倍。由此可見,當水固比、水泥粉煤灰比例和激發劑一定時,防滲墻材料的抗壓強度隨著膨潤土摻量的增加先增加后緩慢降低。

圖3 膨潤土對防滲墻材料強度影響Fig.3 Influence of bentonite on the strength of fly ash material

在膨潤土和激發劑NaCl的共同作用下,高摻量粉煤灰防滲墻材料的抗壓強度大于激發劑NaCl,CaCl2作用下的抗壓強度值。在激發劑存在的情況下,膨潤土對高摻量粉煤灰防滲墻材料抗壓強度的增長具有正向促進作用,摻加量為膠凝材料的4%時效果較佳。而當無激發劑存在時,膨潤土對高摻量粉煤灰防滲墻材料抗壓強度的增長具有負向促進作用。

2.2 防滲墻材料抗滲性能

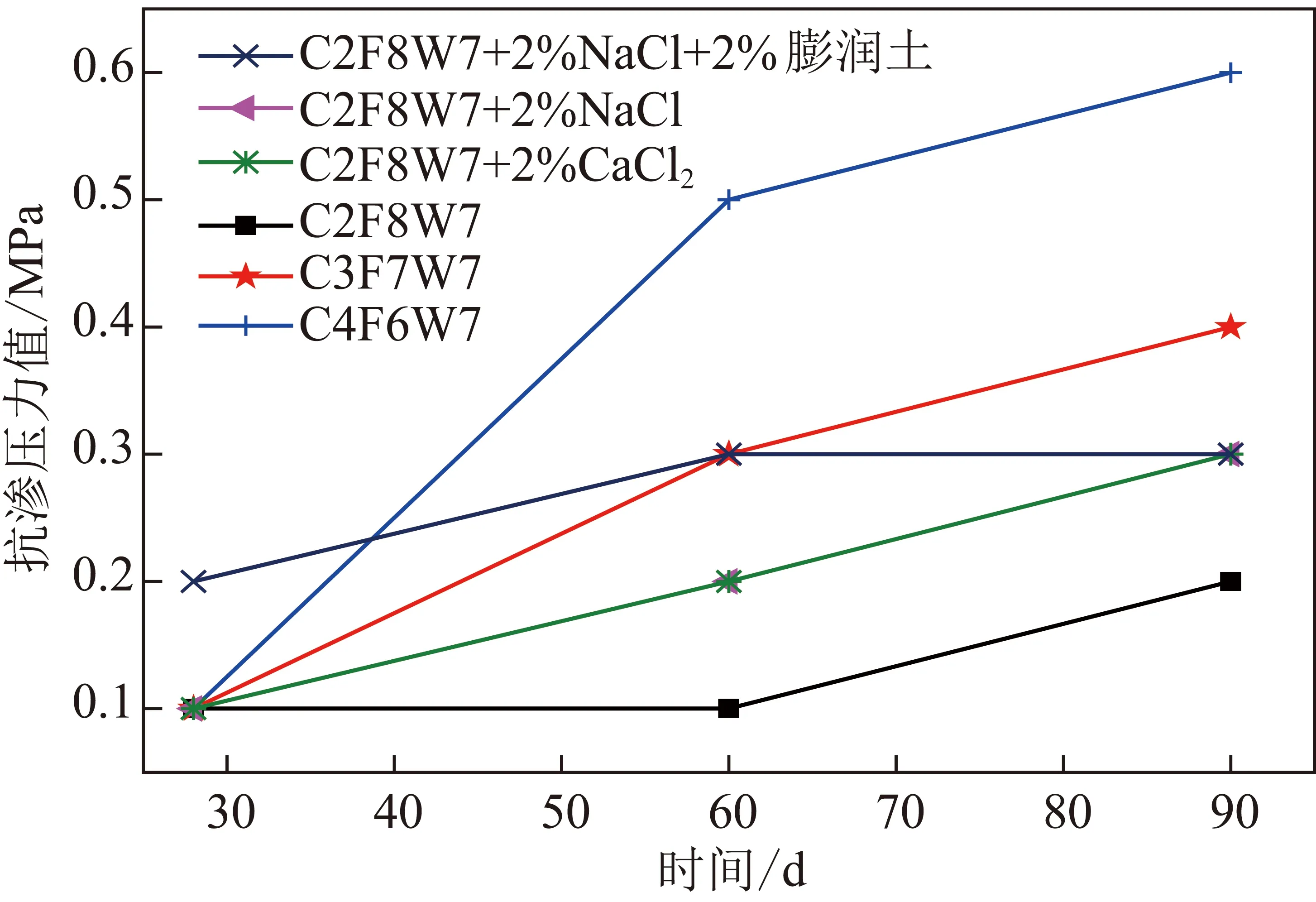

高摻量粉煤灰防滲墻材料的抗滲性能測試按照《建筑砂漿基本性能試驗方法標準》JGJ/T 70—2009要求進行。當試樣養護至28,60,90 d時,分別測試其抗滲壓力值。

如圖4所示,受粉煤灰水化反應慢的影響,28 d時高摻量粉煤灰防滲墻材料的抗滲壓力值均小于0.2 MPa,后期隨著水化反應時間的延長而增大。抗滲壓力值與水泥摻量呈正相關關系,隨水泥摻量的增加而提高。摻加2%NaCl與摻加2%CaCl2的防滲墻材料抗滲壓力值相當,在激發劑作用下,防滲墻材料抗滲壓力值較無激發劑的抗滲壓力值提高0.1 MPa。水固比0.7∶1.0、水泥:粉煤灰質量比為2∶8時,同時摻加2%NaCl和2%膨潤土的防滲墻材料的抗滲壓力值較無摻加料情況下提高0.1~0.2 MPa。

圖4 高摻量粉煤灰防滲墻材料抗滲壓力值Fig.4 Impermeability of high content fly ash material

2.3 防滲墻材料微觀結構分析

通過場發射掃描電子顯微鏡觀測高摻量粉煤灰防滲墻材料的微觀形態,儀器為日本電子生產的JSM-7500F,放大倍數25~300 000,加速電壓0.1~30 kV,分辨率1.0 nm/15 kV,1.4 nm/1 kV。分別選取90 d齡期的水固比0.7∶1.0、水泥∶粉煤灰為2∶8無激發劑、摻加2%NaCl和摻加2%CaCl2的3個試樣進行微觀結構分析。

圖5給出了2 500倍下的無激發劑、摻加2%NaCl和摻加2%CaCl2的高摻量粉煤灰防滲墻材料的SEM圖像。

圖5 防滲墻材料SEM微觀結構Fig.5 SEM microstructure of filling material

如圖5(a)所示,高摻量粉煤灰防滲墻材料的微觀結構中主要由未水化的粉煤灰顆粒和水化產物水化硅酸鈣(CSH)、水化鋁酸鈣(CAH)、氫氧化鈣(CH)等組成。水化產物的形態主要有纖維狀或簇狀的水化硅酸鈣(CSH)、六方片狀的水化鋁酸鈣(CAH)和片狀的氫氧化鈣(CH)。

如圖5(b),(c)所示,摻加2%NaCl和摻加2%CaCl2的高摻量粉煤灰防滲墻材料的微觀結構中主要由未水化的粉煤灰顆粒和水化產物水化硅酸鈣(CSH)、水化鋁酸鈣(CAH)、水化氯鋁酸鈣(C3A·CaCl2·12 H2O)、氫氧化鈣(CH)等組成。水化產物的形態主要有纖維狀或簇狀的水化硅酸鈣(CSH)、六方片狀的水化鋁酸鈣(CAH)、六方板狀的水化氯鋁酸鈣(C3A·CaCl2·12 H2O)和片狀的氫氧化鈣(CH)。

由圖5比較可見,摻加NaCl,CaCl2的防滲墻材料孔隙較小、致密,部分粉煤灰顆粒整體出現缺失狀態、表面被水化產物覆蓋,孔隙間填充著六方板狀水化氯鋁酸鈣(C3A·CaCl2·12H2O)和六方片狀水化鋁酸鈣(CAH),已經明顯呈現出發揮活性的狀態,摻加CaCl2的防滲墻材料的致密性、粉煤灰水化反應程度均大于摻加NaCl的防滲墻材料,進一步印證了圖2所示的摻加2%CaCl2的防滲墻材料抗壓強度大于摻加2%NCl的防滲墻材料。無激發劑作用下的高摻量粉煤灰防滲墻材料孔隙相對較大,孔隙間充填纖維狀或簇狀水化硅酸鈣(CSH)。

2.4 激發劑對粉煤灰基防滲墻材料性能影響

粉煤灰活性來自于玻璃體的解聚能力及多孔玻璃體和玻璃珠中的可溶性氧化鋁、氧化硅等活性成分,其含量越多,粉煤灰的化學活性就越大。CaO在有水存在的條件下可以與活性Al2O3,SiO2反應,生成水化產物水化鋁酸鈣(CAH)和水化硅酸鈣(CSH)[26-27]:

(1)

(2)

mCaO·Al2O3·nH2O

(3)

摻加CaCl2后,通過形成水化氯鋁酸鹽、提高體系Ca2+濃度和降低水化產物的ξ電位實現激發粉煤灰的作用[24]。氯鹽中的Ca2+和Cl-擴散能力較強,穿過粉煤灰顆粒表面的水化層、與內部的活性Al2O3反應生成水化氯鋁酸鈣[27]。

3CaO·Al2O3·CaCl2·10 H2O

(4)

摻加NaCl后,通過形成水化氯鋁酸鹽、降低水化產物的ξ電位實現激發粉煤灰的作用[24]。氯鹽中的Cl-擴散能力較強,穿過粉煤灰顆粒表面的水化層、與內部的活性Al2O3反應生成水化氯鋁酸鈣。NaCl較CaCl2缺乏Ca2+的激發作用,因此高摻量粉煤灰防滲墻材料中NaCl對粉煤灰的激發效果弱于CaCl2。

鈉基膨潤土是一種蒙脫石黏土巖,主要化學成分是SiO2,Al2O3和H2O,以及Fe,Mg,Ca,Na,K等元素。具有較強的陽離子交換能力,與氯鹽激發劑共同作用下,促進粉煤灰活性的進一步激發。同時膨潤土吸水后體積膨脹可達數倍至30倍,進一步填充了防滲墻材料中粉煤灰顆粒之間的孔隙,提高了防滲墻材料的強度和抗滲性能。

2.5 激發劑對防滲墻材料黏度影響

利用美國RST-CC漿式流變儀測試高摻量粉煤灰防滲墻材料的黏度隨剪切速率之間的變化規律,采用穩態剪切,設計剪切速率由0 s-1線性增加至60 s-1,再線性減小到0 s-1,測試時間120 s,實時監測并輸出漿液黏度隨剪切速率變化關系。

如圖6所示,水固比0.7∶1.0時,水泥:粉煤灰質量比分別為2∶8,3∶7,4∶6的防滲墻材料的黏度隨剪切速率的增加首先呈現急劇降低,即出現剪切變稀現象,然后材料黏度隨著剪切速率的進一步增加降低到最低后開始緩慢增大,即出現剪切增稠現象[28],拐點位置在剪切速率30 s-1。水泥:粉煤灰質量比為3∶7的材料的黏度最大,而水泥:粉煤灰質量比為2∶8的材料黏度略大于水泥:粉煤灰質量比為4∶6的防滲墻材料。

圖6 材料黏度變化曲線Fig.6 Viscosity curves of filling material

如圖7所示,水固比0.7∶1.0、水泥:粉煤灰質量比為2∶8時,無外加劑、摻加2%NaCl、摻加2%CaCl2的材料的黏度同樣隨剪切速率的增加先呈現急劇降低,即出現剪切變稀現象,然后材料黏度隨著剪切速率的進一步增加降低,在剪切速率30 s-1時出現拐點,開始緩慢增大,即出現剪切增稠現象。水泥:粉煤灰質量比為2∶8的材料的黏度最大,而摻加2%NaCl與摻加2%CaCl2的材料黏度大小相似。

圖7 激發劑對防滲墻材料黏度影響Fig.7 Influence of activator on viscosity of filling material

如圖8所示,水固比0.7∶1.0、水泥:粉煤灰質量比為2∶8、摻加2%NaCl時,摻加2%膨潤土、摻加4%膨潤土、摻加8%膨潤土的材料的黏度同樣隨剪切速率的增加先呈現急劇降低,即出現剪切變稀現象,然后材料黏度隨著剪切速率的進一步增加而緩慢降低,未出現剪切增稠現象。由于膨潤土溶液的粘滯性、觸變性和潤滑性,高摻量粉煤灰防滲墻材料的黏度隨著膨潤土摻量的增加而減小,并消除了剪切增稠現象,有利于材料的滲流擴散。

圖8 膨潤土對材料黏度影響Fig.8 Influence of bentonite on viscosity of filling material

3 露天礦水資源保護技術

通過在露天煤礦北側建造防滲墻,攔截海拉爾河動態補給量,達到減少礦坑疏排水量、保護礦坑外圍生態環境、實現煤礦綠色保水開采。防滲墻采用水固比0.7∶1.0、水泥:粉煤灰質量比為2∶8、摻加2%工業鹽、2%膨潤土的高摻量粉煤灰防滲墻與垂向疊覆鋪設防滲膜構成。

如圖9所示,防滲墻沿9煤露頭線布置,長度5 950 m,東、西兩端止于砂礫石層缺失區,其中高摻量粉煤灰防滲墻約3 100 m。如圖10所示,防滲墻厚650 mm,深入9煤底板以下基巖2 m,墻頂標高623 m,采用液壓抓斗和雙輪銑成槽,槽深30~58 m,防滲墻阻隔了9煤與防滲墻外側深厚砂礫石層的水力聯系,徹底隔絕了防滲墻內與墻外的水力聯系,墻內外形成明顯的水位差,確保了露天礦礦坑不受墻外河流及松散含水層影響。

圖9 防滲墻平面布置Fig.9 Layout plan of cutoff wall

圖10 防滲墻剖面Fig.10 Section layout of cutoff wall

如圖10所示,在槽內一側疊覆鋪設如表4所示的1.5 mm厚HDPE防滲膜,HDPE防滲膜之間搭接2 m。在防滲膜與槽段內灌注水固比0.7∶1.0、水泥:粉煤灰質量比為2∶8、摻加2%工業鹽、2%膨潤土的高摻量粉煤灰防滲墻材料進行充填,置換出槽段內護壁泥漿,實現泥漿循環利用。高摻量粉煤灰防滲墻與HDPE防滲膜固結為有機的整體,共同形成一道連續、可靠、穩定的源頭堵截、隔離露天礦水資源的防滲墻體,實現露天礦水資源源頭保護,恢復并維持礦區外生態水位。

表4 防滲膜主要參數

Table 4 Main parameters of impermeable film

參數數值厚度/mm1.5密度/(g·cm-3)0.94拉伸屈服強度(縱、橫向)/(N·mm-1)22拉伸斷裂強度(縱、橫向)/(N·mm-1)40屈服伸長率(縱、橫向)/%12斷裂伸長率(縱、橫向)/%700直角撕裂負荷(縱、橫向)/N190抗穿刺強度/N480拉伸負荷應力開裂/h300碳黑含量/%2.0~3.0

4 露天礦水資源保護技術應用效果

截至2019-06-19,高摻量粉煤灰防滲墻完成1 998 m。露天礦礦坑涌水量呈現逐漸減小的趨勢,防滲墻內外潛水含水層水位差呈現增大趨勢,高摻量粉煤灰防滲墻的效果逐漸顯現,初顯露天礦水資源保護技術的優勢。

如圖11所示,2018年6月開始建造防滲墻,礦坑涌水量在汛期沒有上漲,并逐漸呈現減小趨勢,截至2018年11月,防滲墻建造1 288 m,礦坑涌水量逐漸減小,減少約5 900 m3/d;2019年4月初繼續防滲墻建造,截至2019-06-19,防滲墻共建造1 998 m,礦坑涌水量減少23 478 m3/d。自防滲墻建造開始,露天礦礦坑涌水量減少約24 000 m3/d。

圖11 露天礦礦坑涌水量減少量Fig.11 Amount reduce of water inflow of open pit mines

如圖12所示,N1,N4孔為防滲墻內側水位觀測孔,W1為防滲墻外側水位觀測孔。自2018年8月開始,墻外觀察孔W1水位逐漸抬升,水位埋深不斷減小,達到-6~-7 m,水位恢復到植被所需的生態水位;而墻內觀測孔N1,N4水位逐漸降低,2019年5月,墻內觀測孔N4水位急劇降低,墻內外水位差已增大至2.3~3.2 m。

圖12 墻內外觀測孔水位變化Fig.12 Change of water level in observation hole inside and outside wall

露天礦高摻量粉煤灰防滲墻外側水位抬升,有利于草原植被的生長,確保了植被生長所需的合理水位;防滲墻內側水位的降低、礦坑涌水量的減少,避免了水資源的浪費,降低了排水費用,保障了露天礦的安全生產,初步實現了露天礦保水采煤。

5 結 論

(1)高摻量粉煤灰防滲墻材料的最佳配比為水固比0.7∶1.0、水泥與粉煤灰質量比為2∶8、水泥為PO42.5水泥、粉煤灰為電廠Ⅱ級灰,摻加2%粉煤灰激發劑(NaCl)、2%鈉基膨潤土,60 d強度達到4.5 MPa,抗滲壓力值達到0.3 MPa。

(2)CaCl2和NaCl對高摻量粉煤灰防滲墻材料具有良好的激發效果,加快粉煤灰活性發揮、促進水化反應、減小顆粒間孔隙,顯著提高防滲墻材料的早期強度和抗滲性能。

(3)高摻量粉煤灰防滲墻材料的黏度隨著剪切速率的變化具有明顯的剪切變稀和剪切增稠現象,膨潤土可增加防滲墻材料的黏度,消除其剪切增稠現象,并提高材料的抗滲性能。

(4)高摻量粉煤灰防滲墻實現了露天礦綠色保水采煤,墻外水位逐漸恢復到生態水位、墻內水位不斷降低,礦坑涌水量減少,墻外水位恢復,水資源和生態環境得到保護。