輝綠巖人工砂中石粉作為碾壓混凝土摻合料的試驗研究

陳先明,羅小平,朱 丹,李素麗

(中國水利電力對外有限公司,北京 100120)

1 研究背景與技術路線

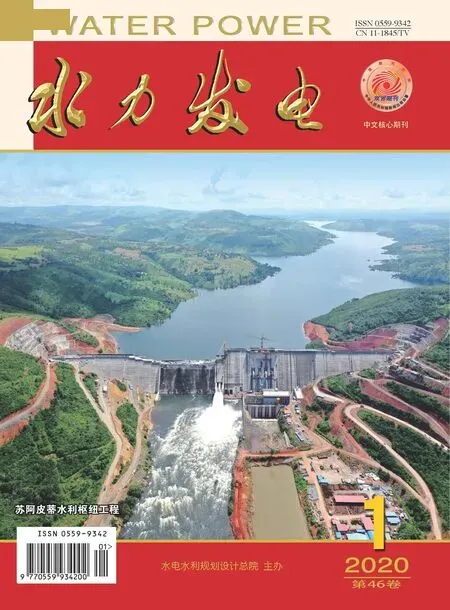

幾內亞蘇阿皮蒂水利樞紐項目混凝土總方量約為360萬m3,壩體碾壓混凝土約為300萬m3。大約需要粉煤灰摻合料36萬t,因當地無混凝土摻合料資源,而粉煤灰采購受各種因素影響,其供應的及時性對工程進度制約非常大。針對混凝土摻合料供應中存在的問題,結合工程實際情況,用輝綠巖通過加工粉磨成石粉作為碾壓混凝土摻合料這一途徑,部分或全部替代粉煤灰作為摻合料使用。

以石粉作為碾壓混凝土摻合料,提高碾壓混凝土的密實性,其原理是石粉可與粉煤灰一樣發揮形態效應和微集料效應,填充空隙和包裹砂料表面,增進混凝土的勻質性、密實性,提高混凝土的強度及斷裂韌性,改善施工層面的膠粘性能,減少膠凝材料用量,降低混凝土絕熱溫升。

考慮到該項目電力緊張,單獨生產石粉需要專門的粉磨設備不經濟等因素,通過調整人工砂石系統生產工藝,使輝綠巖人工砂石粉含量穩定在某一理想范圍內,從而直接將人工砂中石粉作為碾壓混凝土摻合料用于混凝土生產,本文對此方案的可行性進行了試驗研究與論證,并通過試驗確定其最佳摻量。

2 碾壓混凝土配合比試驗研究

根據輝綠巖石粉代替粉煤灰作為混凝土摻合料研究結果,混凝土配合比設計采用L9(34)正交設計法進行,選擇水膠比、粉煤灰摻量和石粉摻量作為主要影響因素,以齡期為28、90、180 d抗壓強度和90、180 d劈拉強度作為考核參數,重點對大壩內部C9015W6F50三級配和防滲區C9020W10F50二級配碾壓混凝土配合比研究。

3 磨細石粉與人工砂中石粉對比試驗

第一次碾壓混凝土生產性試驗,現場磨細石粉數量不足,急需石粉生產混凝土,若使用磨細石粉,石粉加工設備的采購安裝、調試、倉儲等諸多問題難以解決,直接影響工期。借鑒相關工程經驗,對磨細石粉、庫存的沉淀池石粉進行小于0.08 mm以下顆粒含量及密度、比表面積、燒失量、活性指數檢測。檢測結果表明:兩種石粉除細度和比表面積差別較大外,其余檢測結果差別不大。因此,項目決定采用水洗砂沉淀池中石粉進行碾壓混凝土生產性試驗。

3.1 磨細石粉、沉淀池石粉物理性能試驗

磨細石粉、沉淀池石粉檢驗結果見表1。

表1 石粉物理性能檢驗結果

表2 第一次碾壓混凝土生產性試驗檢測結果

表3 第一次碾壓混凝土生產性試驗(90d)層間原位直剪試驗成果

3.2 第一次碾壓混凝土生產性試驗

第一次生產性試驗除規范要求的碾壓混凝土試驗內容外,重點考察石粉摻合料混凝土的各項性能。采用沉淀池回收石粉生產碾壓混凝土,設置等寬的4個碾壓條帶,分別進行不同膠凝材料組合碾壓混凝土施工,并在第三、第四升層采用石粉摻合料碾壓混凝土作為抗剪斷試驗區。第四升層條帶Ⅰ為熱升層,間隔時間10 h,條帶Ⅱ、Ⅲ、Ⅳ為冷升層,層間結合處理方式分別為鋪水泥凈漿、鋪砂漿、鋪筑富漿碾壓混凝土。試驗結果見表2、3。

試驗確定了碾壓混凝土拌和工藝參數、碾壓混凝土施工參數,石粉作為混凝土摻合料的現場應用效果,不同膠凝材料組合混凝土拌和物性能(VC值、含氣量、凝結時間)、力學性能(抗壓強度、抗劈裂強度)及耐久性能(抗滲、抗凍)結果均滿足施工和設計要求;不同膠凝材料組合層間抗剪斷強度均滿足設計指標f′≥1.0、c′≥1.1 MPa的要求。

4 人工砂中石粉作為摻合料的碾壓混凝土生產性試驗驗證

4.1 人工砂中石粉物理性能試驗

通過對人工砂成品檢測,砂中石粉粒徑<0.08 mm顆粒含量約占2/3。從細度來說,主要利用0.08 mm以下顆粒含量作為混凝土摻合料。輝綠巖人工砂中<0.08 mm顆粒含量充足。磨細石粉與人工砂中自帶石粉試驗結果對比表明,人工砂中石粉<0.08 mm顆粒級配范圍略粗于磨細石粉,比表面積較磨細石粉小,其他指標接近。人工砂中石粉含量及物理性能試驗結果見表4。

4.2 磨細石粉與砂中石粉混凝土性能對比試驗

采用人工砂中石粉與磨細石粉進行混凝土性能對比試驗,比較2種石粉對混凝土各項性能的影響,混凝土性能影響試驗結果見表5。

根據試驗結果可知,兩種不同來源的石粉作為摻合料對混凝土用水量、VC值和含氣量影響不明顯;混凝土抗壓強度人工砂中石粉略高于磨細石粉,抗滲性能和抗凍性能均能滿足設計要求。因此,人工砂中石粉與磨細石粉摻入混凝土可起到相同作用。

表4 石粉物理性能檢驗結果

表5 碾壓混凝土三級配拌和物性能、抗壓強度、耐久性檢驗結果

表6 第二次現場碾壓試驗混凝土強度檢測結果

表7 第二次現場試驗碾壓混凝土抗滲、抗凍檢測結果表

4.3 人工砂中石粉作為碾壓混凝土摻合料驗證試驗

通過室內對比試驗可知,人工砂中石粉與磨細石粉在混凝土單位用水量、出機口性能及力學耐久性能方面無明顯差異,故利用人工砂中石粉作為混凝土摻合料進行現場碾壓試驗,驗證直接利用人工砂中石粉作為碾壓混凝土摻合料的現場應用效果。

第二次碾壓混凝土生產性試驗直接利用人工砂中石粉顆粒(粒徑<0.08mm)作為摻合料。試驗采用C9015W6F50碾壓混凝土配合比摻25%粉煤灰+30%石粉和單摻45%石粉三級配進行,施工參數采用第一次生產性試驗取得的參數。試驗內容為:混凝土碾壓遍數試驗及壓實度關系,碾壓混凝土拌和物性能、力學性能和耐久性能。試驗結果見表6、7。

對比第一次、第二次碾壓混凝土生產性試驗,粉煤灰+石粉和單摻石粉兩種摻合料碾壓混凝土均能滿足施工工作度要求,無論采取磨細石粉或人工砂中石粉用于實際生產,混凝土各項參數均能滿足工程設計指標要求。

5 人工砂最優石粉含量確定

蘇阿皮蒂水電站工程砂石系統干法生產的輝綠巖人工砂中石粉含量較高,微細顆粒含量占比較大,特別是0.08 mm以下顆粒含量充足,達52.9%~75.4%,均值在66.5%左右。直接利用人工砂中石粉作為碾壓混凝土摻合料使用,石粉須穩定在某一范圍內,通過不同石粉含量人工砂對新鮮碾壓混凝土及硬化混凝土性能影響試驗,得出碾壓混凝土人工砂中最佳石粉含量,再根據碾壓砂最佳石粉含量確定人工砂技術指標要求范圍。

(1)輝綠巖人工砂最優石粉含量確定。配制不同石粉含量人工砂,固定膠凝材料用量,拌制混凝土,通過試驗比較不同石粉含量人工砂對碾壓混凝土性能的影響。不同石粉含量人工砂的碾壓混凝土性能及強度試驗結果見表8。從表8可知:①在水泥和粉煤灰用量不變的條件下,石粉含量每增加1%混凝土的用水量增加1 kg;石粉含量每增加3%,碾壓混凝土引氣劑摻量增加2/萬。②砂中石粉含量的變化對碾壓混凝土抗滲性能和干縮性能影響不大。③碾壓混凝土人工砂石粉含量在18%~22%區間時,混凝土用水量最小,強度最高。

表8 不同石粉含量人工砂的碾壓混凝土性能及強度試驗結果

(2)技術要求。根據試驗研究結果及規范要求,確定本工程碾壓混凝土用人工砂石粉含量應控制在20%±2%(系指小于0.16 mm的顆粒);細度模數應控制在2.7±0.2;其他技術要求遵照DL/T5112—2009《水工碾壓混凝土施工規范》。

(3)拌和樓碾壓混凝土砂抽檢結果。通過拌和樓成品碾壓砂倉連續26個月檢測,人工砂質量較穩定,對拌和樓料倉碾壓砂進行抽檢,結果表明:碾壓砂質量較為穩定,砂中小于0.08 mm顆粒含量完全能滿足規范要求及石粉作為碾壓混凝土摻合料的要求。

截止到2019年8月,蘇阿皮蒂工程已施工碾壓混凝土270萬m3,其中,二級配防滲區的C9020W10F50碾壓混凝39萬m3,三級配內部C9015W6F50碾壓混凝土231萬m3,石粉作為摻合料的C9015W6F50碾壓混凝土共施工約220萬m3。新鮮混凝土及硬化混凝土性能檢驗結果表明,使用輝綠巖人工砂中石粉作為摻合料,碾壓混凝土拌和物VC值、凝結時間和含氣量均滿足施工要求;到設計齡期的混凝土強度、抗凍和抗滲均滿足設計要求。

6 結 論

(1)輝綠巖石粉在碾壓混凝土中主要起微集料填充作用,能包裹骨料表面,提高拌和物的黏聚性、抗分散性,能降低碾壓混凝土的孔隙率,提高碾壓混凝土的密實性、抗滲性,有利于提高碾壓混凝土的振動液化效果。

(2)工程實際應用及抽檢結果表明,混凝土拌和物性能滿足施工要求,硬化混凝土性能滿足設計各項指標要求,進一步證明通過砂石系統調整輝綠巖人工砂加工工藝,直接利用人工砂中的石粉作為碾壓混凝土摻合料是可行的。

(3)大摻量地利用輝綠巖人工砂中石粉作為碾壓混凝土摻合料,減少了加工環節,利于環保,大大降低了能耗,同時緩解了粉煤灰的運輸和倉儲壓力,有效保障了工程進度。

(4)直接利用人工砂中石粉作為混凝土摻合料,一方面拓寬了混凝土摻合料種類,另一方面創新了石粉加工應用的方式,也為在摻合料資源匱乏地區修建碾壓混凝土大壩開創了原材料使用先例。