重結晶對鋰電池用電解銅箔力學性能的影響

何鐵帥,樊斌鋒

(靈寶華鑫銅箔有限責任公司,河南 靈寶 472500)

1 引言

隨著科技的進步以及環保的要求,鋰離子電池應運而生,以鋰電池代替汽油作為動力的電動汽車逐漸進入人們的視野中。電解銅箔作為鋰離子電池負極集流體,其內在性能直接影響著鋰電池的安全性能[1],為了提高鋰離子電池的性能參數,電解銅箔的高抗拉強度、低粗糙度、高延伸率等優異性能越來越受到重視,電解銅箔的物理、化學和力學性能在很大程度上取決于銅箔的微觀結構,其中包括厚度、晶粒尺寸及其分布,缺陷密度和織構[2-3]。在銅箔的電沉積過程中,由于各個晶面的生長速度不同,將會出現晶面的擇優取向現象,即織構。由于織構的存在將使銅箔的性能發生各向異性,將會在一定程度上影響銅箔各項性能,因此銅箔中織構的演變受到研究者的重視。電解銅箔是在溶液中的各種有機添加劑[4]的作用下,通過電流和線速的控制,得到所需各種性能的電解銅箔,由于有機添加劑參與銅箔的電沉積過程,并且夾雜在晶粒之間,電解銅箔在生產出來以后,其各種性能尤其是力學性能會隨著時間而發生變化,本文主要研究電解銅箔的力學性能隨著老化時間的變化情況。

2 實驗部分

2.1 鋰電池用電解銅箔的工藝流程

生產鋰電池用電解銅箔的主要工序是溶銅和生箔,工藝流程如圖1。

圖1 電解銅箔制造工藝流程圖

溶銅過程是將處理好的銅料加入到溶銅罐內,然后加入一定數量的純水和濃硫酸,通入壓縮空氣進行氧化化合反應,從而制備硫酸銅溶液。

電解銅箔制造采用硫酸銅溶液作為電解液,銅箔生產選用大直徑的鈦輥為陰極,采用半弧形的DSA陽極,控制陰極電流密度在陰極輥表面沉積出銅層,陰極輥連續旋轉,銅箔連續剝離,得到連續不斷的銅箔[5],通常把這一階段的銅箔生產工序命名為生箔。

生箔制造是電解銅箔生產過程中的一道制作半成品的關鍵工序,決定了電解銅箔的大部分性能和指標。生箔時電沉積條件(如溫度、電流密度、電極電位、攪拌等),都將直接或間接影響銅離子的放電和電結晶過程[6],從而影響銅箔的組織結構,這些影響將直接表現在所得到銅箔的各種性能指標上。

2.2 實驗所需主要設備

電子萬能試驗機(美國英斯特朗3343),環壓專用取樣器(四川長江造紙儀器有限責任公司FQHYD127),電子天平(梅特勒_托利多XP-204)。

2.3 實驗內容

取WASON公司(靈寶華鑫銅箔有限責任公司)生產的8μm&10μm雙面光電解銅箔樣品各1卷,將其放置于溫度20±2℃,相對濕度(40±5)%的環境條件下,檢測記錄抗拉強度的變化。

抗拉強度T/S和延伸率E%的檢測方法參照GB/T 5230-1995 附錄D進行,在樣品上裁切2cm×15cm的箔條,采用美國英斯特朗3343型電子萬能試驗機(夾頭速度50.8mm/min,標距長度50mm)在常溫下檢測銅箔的抗拉強度和延伸率。

3 實驗結果與討論

3.1 實驗數據

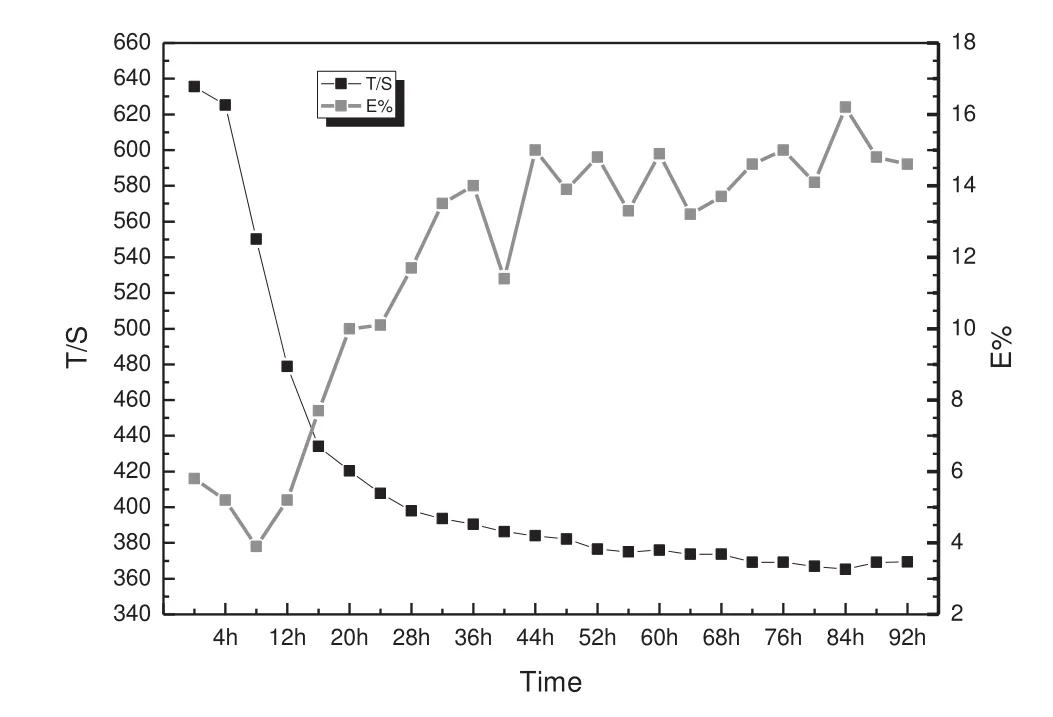

實驗過程中,銅箔樣品下卷后檢測其抗拉強度和延伸率,并每隔4h檢測其抗拉強度和延伸率的變化情況,數據如表1所示。

表1 銅箔在常溫條件下放置后的抗拉強度的變化情況

由表中數據可以清楚看出,8μm和10μm銅箔樣品在常溫放置過程中,其抗拉強度和延伸率的變化趨勢基本一致:抗拉強度前期急速下降,后續逐步穩定,延伸率開始時先小幅下降,然后緩慢增加。

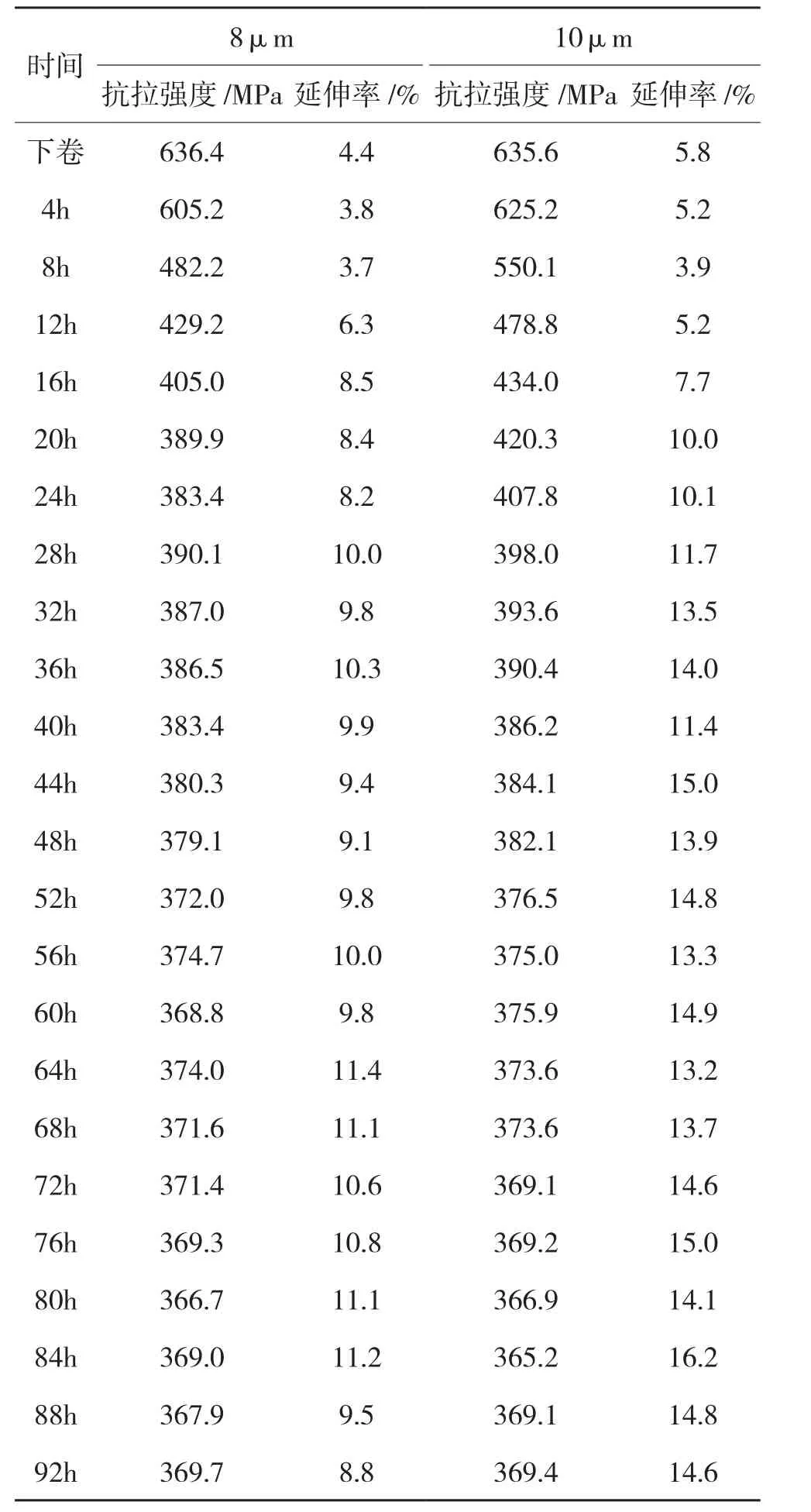

8μm銅箔樣品放置過程中抗拉強度和延伸率的變化如圖2所示。

圖2 8μm樣品放置過程中抗拉強度和延伸率的變化趨勢圖

8μm銅箔樣品在常溫放置過程中,其抗拉強度在最初24h內下降較快,然后逐漸趨于穩定,其起始抗拉強度為636.4MPa,穩定后抗拉強度為369.7MPa,抗拉強度衰減42%,其中在最初24h內衰減40%;延伸率在8h內小幅下降,下降幅度為16%,然后逐步增加,在8~36h內急劇增加,增加幅度為178%,最終在小范圍內上下波動。

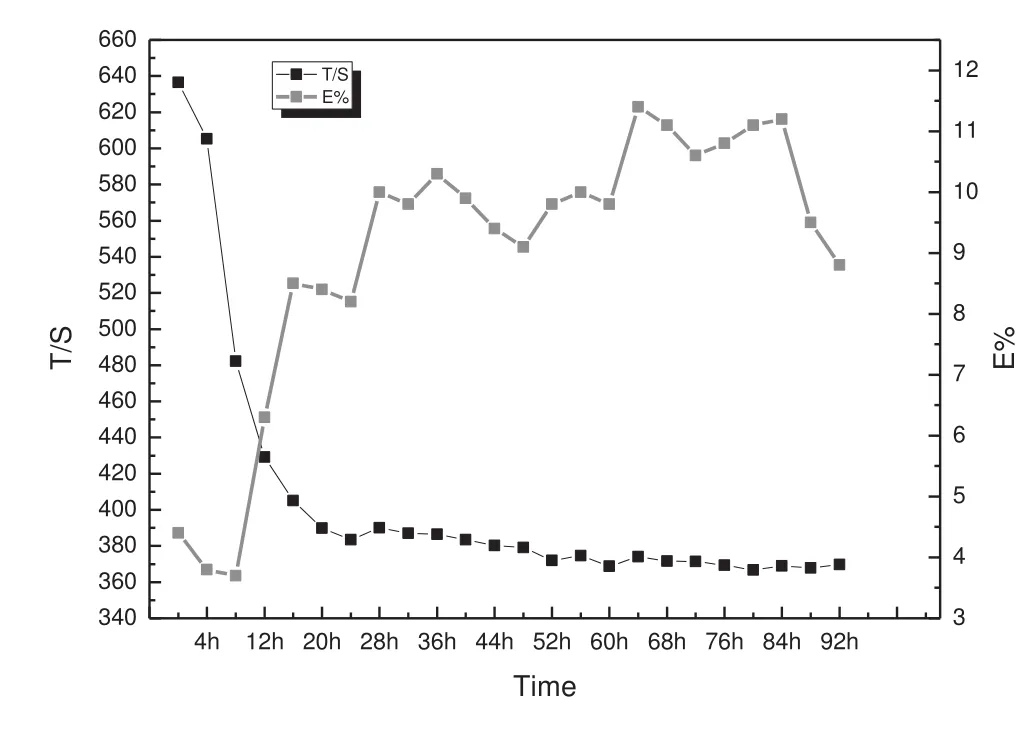

10μm銅箔樣品放置過程中抗拉強度和延伸率的變化如圖3所示。

圖3 10μm樣品放置過程中抗拉強度和延伸率的變化趨勢圖

10μm銅箔樣品在常溫放置過程中,其抗拉強度在最初24h內下降較快,然后逐步趨于穩定,其起始抗拉強度為635.6MPa,穩定后抗拉強度為369.4MPa,抗拉強度衰減42%,其中在起始24h內衰減36%;延伸率在8h內小幅下降,下降幅度為33%,然后逐步增加,在8~36h內急劇增加,增加幅度為259%,最后趨于穩定,在小范圍內上下波動。

3.2 分析與討論

8μm和10μm雙面光銅箔樣品在常溫靜置過程中,其抗拉強度衰減42%,最初24h內其衰減過程占據總衰減過程的85%以上,即衰減過程主要發生在常溫靜置過程的前24h;與此同時,其延伸率在前36h內增長較快,較初始延伸率增加1.2~1.4倍左右。銅箔樣品的抗拉強度衰減時間與其延伸率的增長時間的交集較寬,在此時間段內,銅箔外在表現出抗拉強度和延伸率的急劇變化,相對應其內在作用力反應劇烈,因此,銅箔在此時間段內的內在反應應當重點關注。

雙面光銅箔用于鋰離子電池使用,其表面會進行相應的防氧化處理,為了不影響后續鋰離子電池的正常使用,其防氧化鍍層主要使用金屬鉻(Cr)進行,經ICP進行檢測分析,銅箔表面微量元素Cr含量占比≤100 ppm,表面防氧化鍍層非常薄,不會對銅箔的力學性能產生影響。

銅箔在常溫靜置的前36h,其抗拉強度急劇衰減,延伸率急劇增加,初步分析可能的原因為:電解銅箔的制造過程中,所用添加劑均為有機物成分,銅箔電解的時候,晶粒主要是靠添加劑的作用沉積在一起,晶粒之間夾雜有添加劑,銅箔在常溫靜置過程中,晶粒之間的有機添加劑會逐步發生分解擴散,出現再結晶,晶粒變大,銅箔內部應力得到釋放,銅箔由高能量的不穩定狀態向低能量的穩定狀態轉變,銅箔下卷后進行加熱,可以加速這種現象的發生,據了解,有些銅箔廠家利用這種現象來消除銅箔的內應力。

4 總結

本文在研究銅箔在常溫靜置的過程中發現:

(1)常溫靜置過程中,銅箔抗拉強度衰減42%,延伸率增加1.2~1.4倍,主要發生在最初36h內。

(2)常溫靜置前36h,銅箔的抗拉強度和延伸率變化劇烈,應當重點關注銅箔在此時間段內的內在反應變化過程。

(3)本文認為:銅箔電沉積過程中的有機添加劑在常溫靜置過程中的分解擴散,銅箔晶粒進行重結晶,造成銅箔常溫靜置過程中的力學性能變化。

銅箔在常溫放置老化過程中的研究還有待于進一步的深化,如果可以掌握這種規律,就可以在出貨時將銅箔控制在一個力學相對穩定的狀態,使后續鋰電池在設計和銅箔使用過程中銅箔各種內在性能穩定,有效避免因銅箔集流體材料的性能變化導致的各種安全問題。