氯離子環境下鋼筋混凝土棱柱體抗壓力學性能試驗研究

曹 琛

(西安外事學院建筑工程系,西安710077)

0 引 言

混凝土結構是我國最主要的結構形式之一。近年來,我國沿海地區混凝土結構發展越來越迅速,但伴隨的混凝土耐久性問題也日益突出。近海大氣環境中,氯離子對混凝土結構的侵蝕作用是其耐久性下降的一個主要原因[1-2],每年我國因氯鹽腐蝕建筑結構,而耗費大量的人力、物力、財力,給經濟造成巨大的損失。因此,研究氯離子對混凝土結構耐久性的影響非常重要。目前,關于腐蝕環境對混凝土結構各項力學性能的影響已做了大量的研究[3-8],但是對于氯離子環境下混凝土結構抗壓力學性能的研究并不多見。鑒于此,擬對氯離子環境下不同銹蝕程度的混凝土棱柱體進行了軸心抗壓試驗,以研究氯離子環境下混凝土棱柱體受壓各項力學性能指標的變化規律,該研究結果將為在役混凝土結構耐久性評價及抗震性能評估提供資料和理論支撐。

1 試驗概況

1.1 試件設計

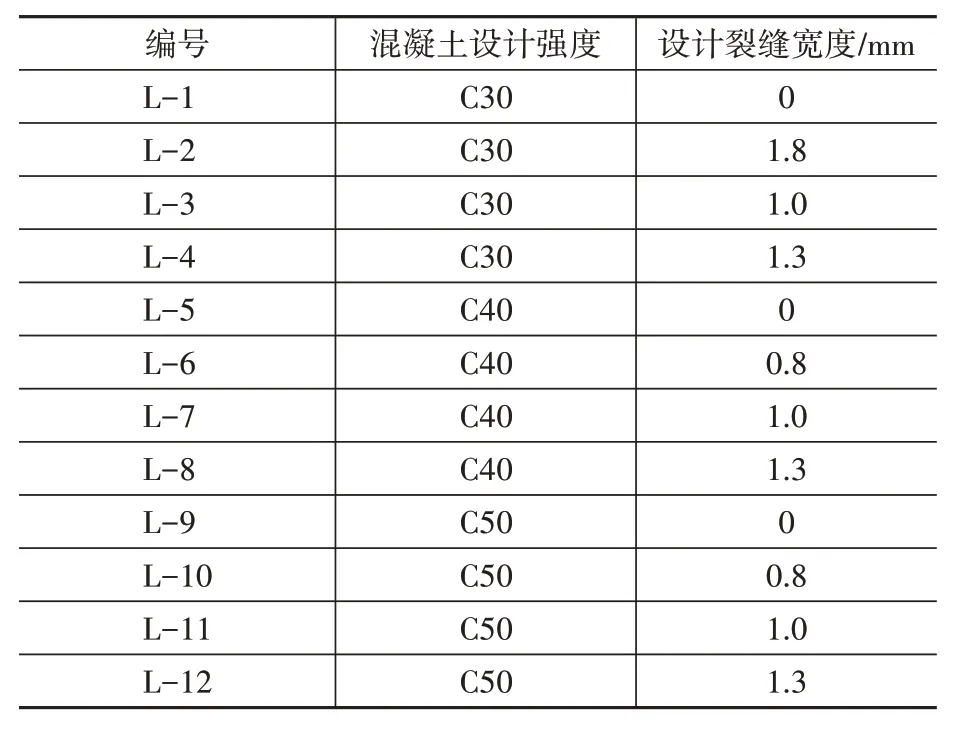

本試驗共設計鋼筋混凝土棱柱體試件12 組,每組有3 個完全相同試件,共計36 個。試件截面尺寸為150 mm×150 mm×450 mm,縱筋為412,箍筋為φ8@80,混凝土保護層厚度為10 mm。以箍筋銹蝕率和混凝土強度為主要變化參數,其中箍筋銹蝕率通過控制裂縫寬度的方法來確定。試件設計參數見表1。試驗用混凝土采用攪拌機拌制,其中 C30、C40 混凝土采用 P.O32.5 級水泥,C50 混凝土采用P.O42.5 級水泥,攪拌水為自來水,粗骨料為天然碎石,試驗用河砂為天然中砂。試件縱筋均為412,箍筋均為φ8@80。為加速箍筋銹蝕,在制作試件時加入水泥重量5%的食鹽。測量混凝土立方體試塊抗壓強度并折算為標準混凝土立方體28 d 抗壓強度fcu,混凝土軸心抗壓強度fc可取為0.76 倍標準立方體試塊抗壓強度。C30、C40、C50 混凝土軸心抗壓強度分別為28.18 MPa、35.18 MPa、45.23 MPa。不同設計強度每立方米混凝土各組分的用量見表2。

表1 試件設計參數Table 1 Specimen design parameters

1.2 腐蝕方案

將養護好的試件放入鹽霧箱內進行腐蝕,為了模擬實際環境,采用干濕循環的方法,先將鹽霧箱內的溫度調整為45 ℃,濕度為90%,持續3 h后,再將箱內的溫度升高至60 ℃±2 ℃進行烘干,并持時2 h。除了對照組,綜合鹽霧腐蝕實驗室的鹽霧氯離子濃度取為5%,采用間斷噴霧的方式,以 1 h 為周期,噴霧 20 min 間歇 40 min,以保持鹽霧箱內的鹽霧濃度恒定。在腐蝕實驗過程,需定期進入室內觀察試件的順筋裂縫發展情況,并用精度為0.01 mm、量程為0~10 mm 的裂縫觀測儀對試件表面的銹脹裂縫進行觀測,達到預計裂縫寬度的試件即可搬出鹽霧箱。

表2 混凝土配合比Table 2 Concrete mix kg/m3

1.3 試驗裝置與加載方法

1.3.1 軸壓試驗裝置

試件軸心抗壓試驗采用西安外事學院微機控制電液伺服壓力試驗機,如圖1 所示,豎向最大靜載力可達5 000 kN。

圖1電液伺服壓力試驗機Fig.1 Electro-hydraulic servo pressure testing machine

1.3.2 加載制度

本試驗采用位移控制的加載方式,由于大部分試件經受了銹蝕損傷,且為仔細觀察試件破壞過程其狀態,故位移加載速度參照以往經驗選為0.3 mm/min,采用等位移速度單調加載,直至試件受壓破壞。

2 試驗結果與分析

2.1 試件腐蝕損傷狀態

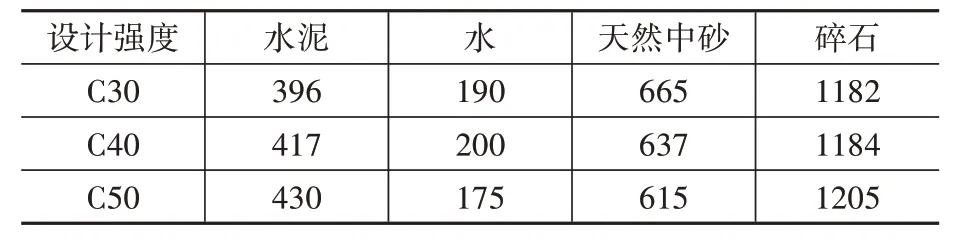

當試件腐蝕時間較短時,試件表面變化不明顯,個別部位會出現紅褐色點,繼續腐蝕,這些紅褐色點的面積慢慢增大,銹跡現象已逐漸明顯;隨著銹蝕時間的增長,銹蝕產物進一步增多,紅褐色的銹跡點已貫通形成一小片,混凝土保護層開始出現銹脹裂縫,隨著腐蝕時間的繼續延長,銹蝕產物的滲出量和銹脹裂縫的寬度逐漸增大。在每一組裂縫寬度相同(0,0.8 mm,1.0 mm,1.3 mm)的試件中挑選一個,其腐蝕損傷狀態照片如圖2所示。

圖2 試件腐蝕損傷圖Fig.2 Specimens corrosion damage diagrams

從圖2 中可以看出,銹蝕裂縫為0.8 mm 的試件只有少量較小的銹蝕點出現,銹蝕產物的顏色較淡,其外觀形態和未銹蝕試件基本相同,銹蝕裂縫為1.0 mm 的試件其銹蝕點的面積逐漸增大,紅褐色銹蝕產物滲出量增大,顏色逐漸變深;當銹蝕裂縫達到1.3 mm 時,試件銹蝕現象已十分明顯,紅褐色銹蝕產物成片出現,銹脹裂縫部分貫通,有的試件角部遭到銹脹破壞。

2.2 試件軸壓破壞狀態

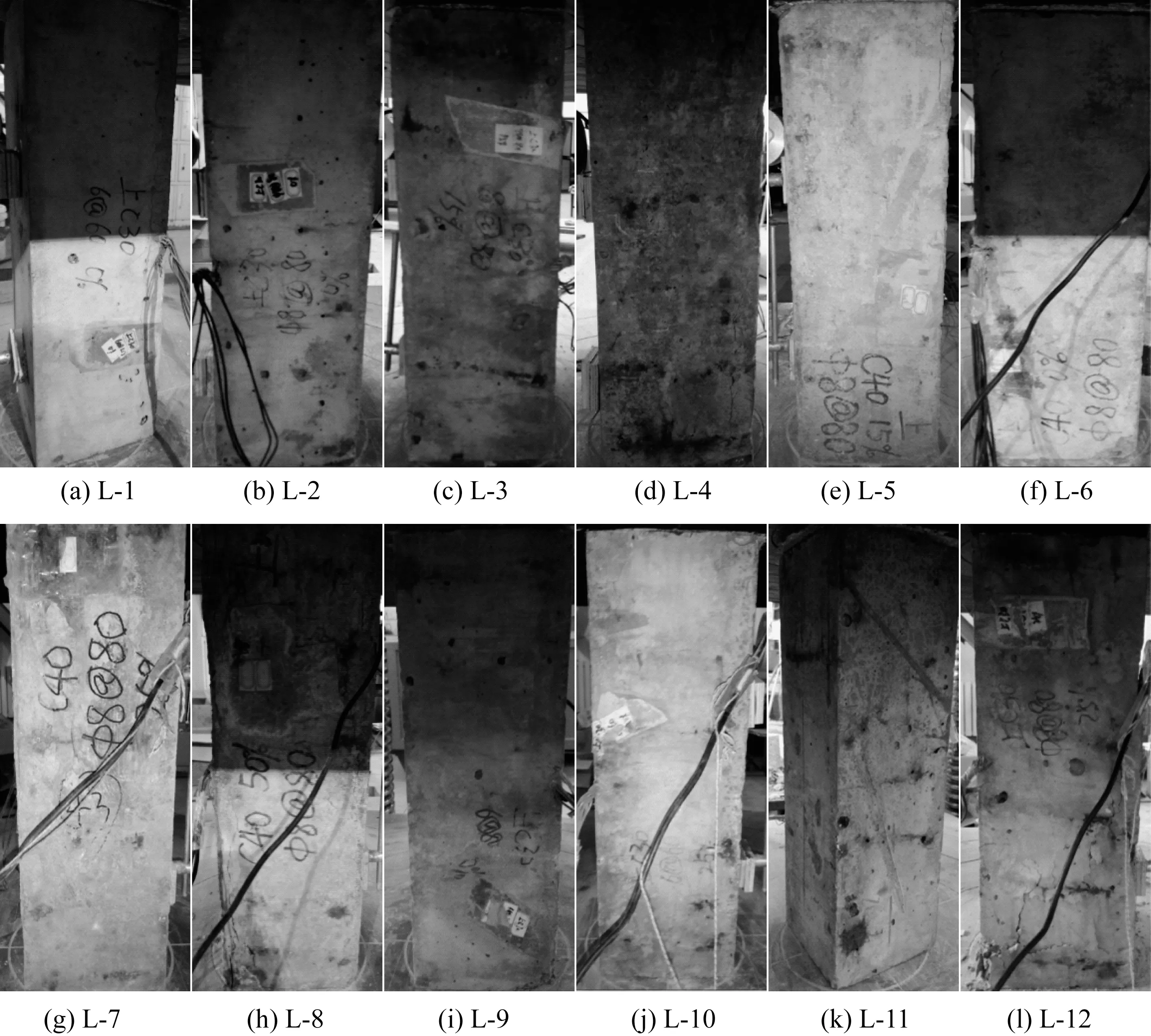

混凝土棱柱體的受壓破壞過程已很明晰,其破壞過程可簡單描述為:內部微裂縫產生、裂縫發展與貫通、破壞斜面形成直至試件被壓壞。試件經過氯鹽腐蝕后,在受壓之前其內部本身已存在銹蝕裂縫,當試件受壓之后,新的內部微裂縫不斷產生,同時原有銹蝕裂縫緩慢、持續發展,兩種裂縫間產生貫通,試件最后的受壓破壞斜面基本是在原有銹脹裂縫基礎上發展形成的。且試件銹蝕越嚴重,其破壞過程加快,鋼筋混凝土棱柱體破壞狀態由延性破壞變為脆性破壞。試件最終破壞形態如圖3 所示(每組試件中挑選一個典型破壞的試件列出)。

2.3 試件應力-應變曲線

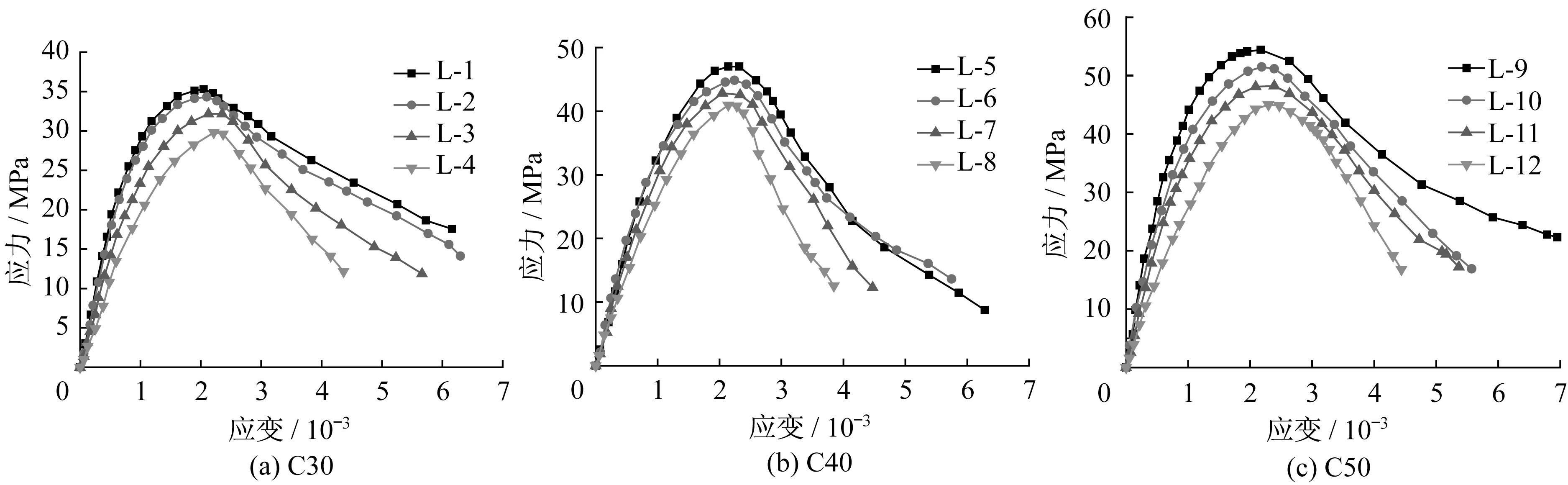

試驗得出12 組試件的實測受壓應力-應變曲線,為了比較混凝土強度和箍筋銹蝕裂縫寬度對混凝土棱柱體受壓應力-應變曲線的影響,本試驗對每組3 個試件的應力-應變曲線取平均值,然后對其進行對比。

2.3.1 不同銹蝕裂縫寬度下試件應力-應變曲線對比

當混凝土強度相同時,不同箍筋銹蝕裂縫寬度下的混凝土應力-應變曲線如圖4 所示。從圖中可以看出:在加載初期試件應力較小時,不同銹蝕裂縫寬度下的各試件應力-應變曲線基本重合,強度基本相同;隨著荷載的繼續增大,不同銹蝕率的各試件其應力-應變曲線差別較明顯,試件裂縫寬度越大,其承載力下降越多,極限應變減小,延性降低,但裂縫寬度為0.8 mm 的試件應力-應變曲線和未銹蝕構件的重合部分較多,說明輕微腐蝕對其受壓力學性能影響較小。且隨著混凝土強度的提高,試件的峰值應力逐漸增大,極限應變略有增加,試件承載力提高。

圖4 不同箍筋銹蝕裂縫寬度下混凝土應力-應變曲線Fig.4 Stress-strain curves of concrete under different crack width of stirrup

2.3.2 不同混凝土強度下試件應力-應變曲線對比

當銹蝕裂縫寬度相同時,不同混凝土強度下的混凝土應力-應變曲線如圖5 所示。從圖中可以看出隨著混凝土強度的提高,試件峰值應力增大,承載力提高;但隨著裂縫寬度的增大,其峰值應力提高的幅度逐漸減小,試件極限應變也逐漸變小,說明氯離子腐蝕試構件承載力降低,延性減小。

2.3.3 混凝土應力-應變曲線擬合

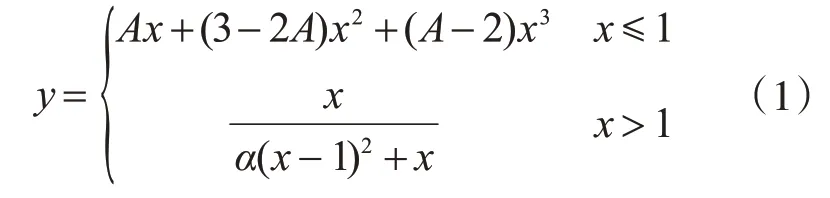

清華大學過鎮海教授[9]建立的矩形箍筋約束混凝土應力-應變全曲線模型,模型表達式為式(1),其在工程實踐中已被證明,并得到了廣泛的應用。因此本文選用它對試驗所得銹蝕箍筋約束混凝土應力-應變曲線進行擬合。利用Excel 中“規劃求解”功能,以“擬合值與試驗值差值平方和最小”為目標,擬合出系數A,α,發現擬合效果較好,將其歸納于表3中。

式中:x=ε/ε0,y=σ/σ0;ε,ε0分別為應變和峰值應變;σ,σ0分別為應力和峰值應力;A,α分別為上升段、下降段曲線控制系數。

表3 應力-應變曲線參數對比Table 3 Stress-strain curve parameter comparison

3 結 論

本文對36 個鋼筋混凝土棱柱體進行了鹽霧加速銹蝕試驗,進而進行了軸心抗壓試驗,系統研究了不同箍筋銹蝕率和混凝土強度對混凝土棱柱體的強度、剛度及延性等性能的影響,結論如下:

(1)對混凝土棱柱體試件,箍筋銹蝕較不均勻,轉角區域箍筋銹蝕比直線區段銹蝕嚴重,且隨著銹蝕時間的延長,試件銹脹裂縫的寬度、長度也逐漸增大。

(2)隨著箍筋銹蝕裂縫的增大,試件的峰值應力和峰值應變減小,混凝土應力-應變關系曲線上升段向右下方稍稍偏移,曲線下降段略有變陡,下降段的水平延伸段逐漸變短,延性降低。

(3)隨著混凝土強度的增大,試件的峰值應力增大,承載力提高。但隨著箍筋腐蝕率的增大,其提高幅度減小。