水下臥式采油樹研制及淺水試驗

劉文霄, 樊春明, 雷廣進, 李 磊, 孫傳軒

(國家油氣鉆井裝備工程技術研究中心 寶雞石油機械有限責任公司,寶雞 721000)

0 引 言

隨著我國油氣資源需求的快速增加,面對國內有限的增產,2017年我國原油進口依存度已達到了67.4%[1],這成為了影響國家經濟安全的重要因素之一。我國海洋油氣資源極為豐富,整個南海盆地石油地質資源量約在230~300億噸之間,占全國石油總儲量的23%,天然氣總地質資源量約為16萬億立方米,占全國天然氣總儲量的30%,其中70%蘊藏于153.7萬平方公里的深海區域。因此,海洋石油天然氣的勘探開發已成為我國實現能源可持續發展的戰略重點。

石油工業走向海洋的關鍵是裝備,而水下采油樹是水下生產系統中的關鍵設備,具有高投入、高風險、多學科、高技術等特點,長期以來該技術被FMC Technologies、 OneSubsea、 GE Vetco Gray和Aker Solutions幾大公司壟斷,制約著我國海洋油氣資源的自主開發。為了加快我國海洋油氣的開發步伐,降低開發成本,寶雞石油機械有限責任公司(以下簡稱寶石機械公司)依托863計劃課題和中石油科研課題,突破了水下高壓密封、水下遠程控制、復雜形面零件加工及檢測等多項關鍵技術,研制出了擁有自主知識產權的水下臥式采油樹及配套工具,并在18 m深的淺海完成了淺水試驗。

1 總體設計和技術參數

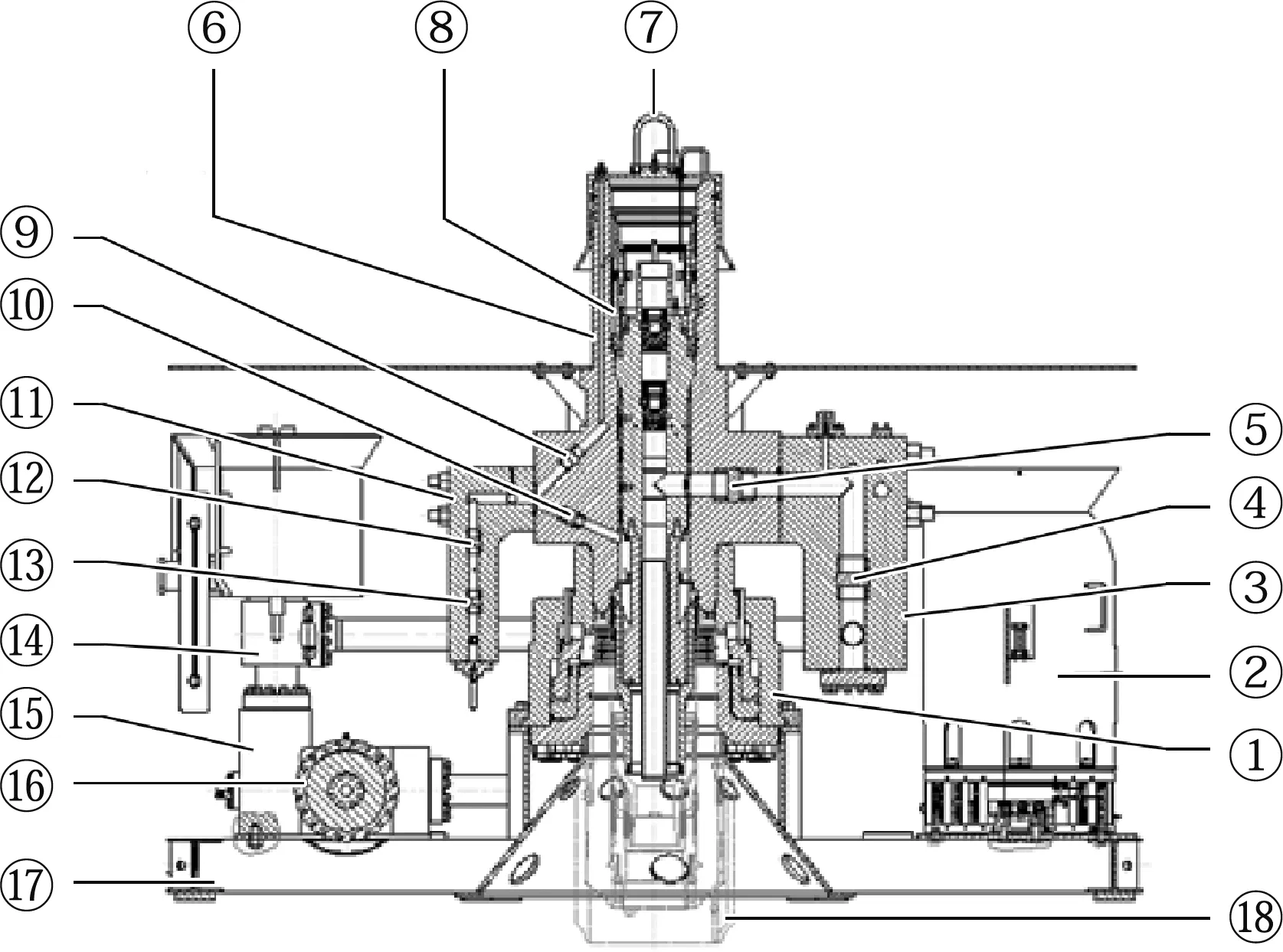

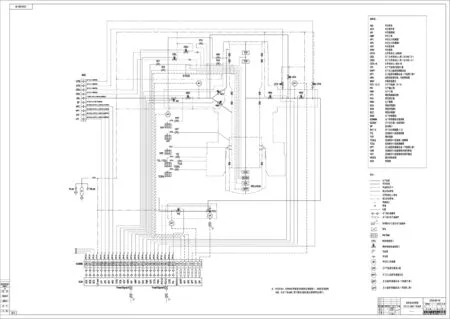

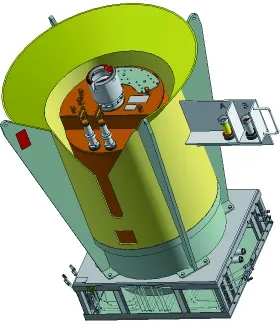

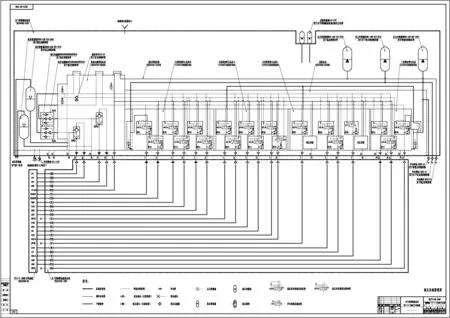

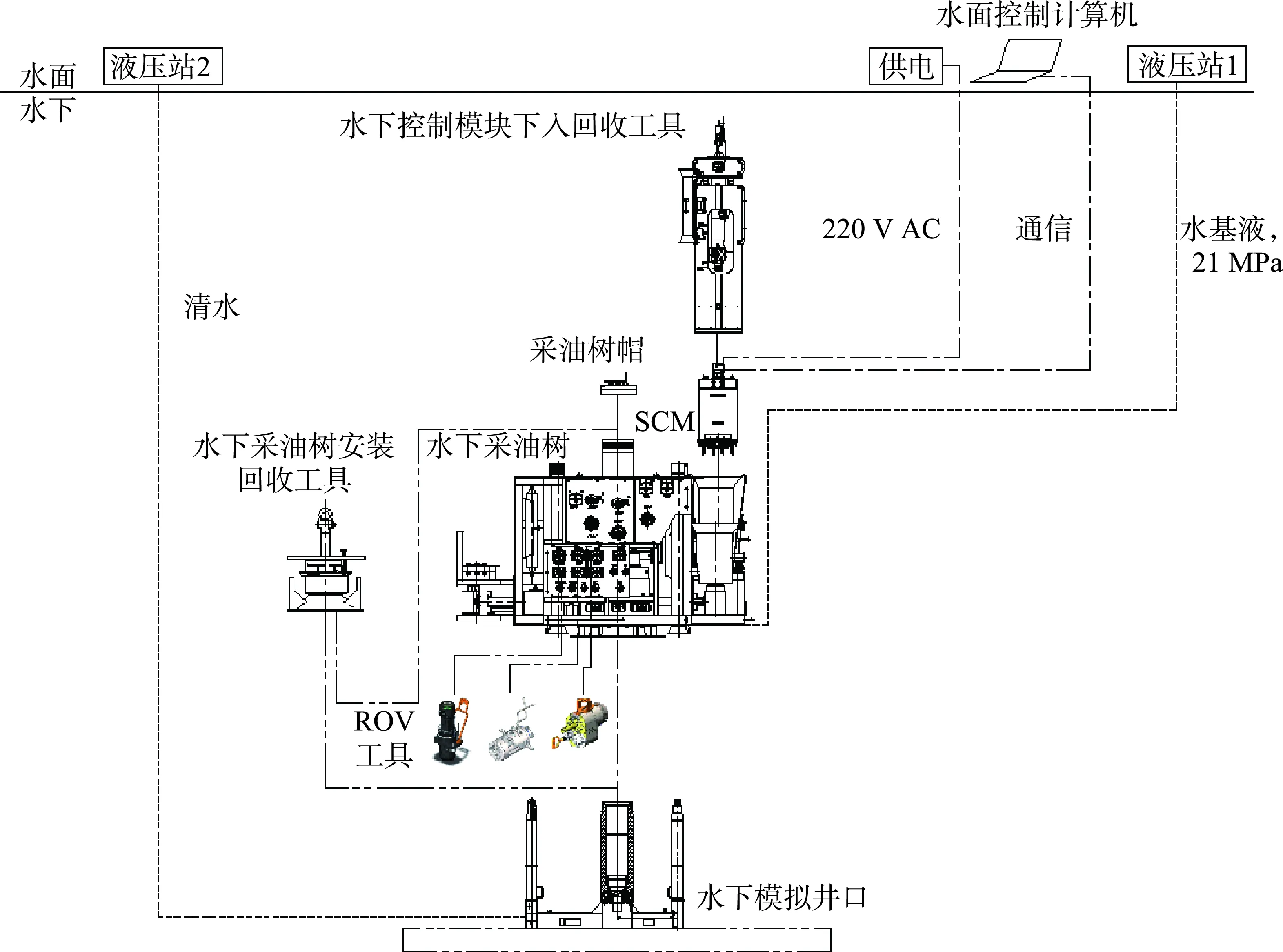

為了保證整機技術參數和性能水平的先進性,在充分調研了國外技術現狀、結構特點及性能水平的基礎上,結合我國油田現場需求,廣泛征求了油田用戶意見,最后形成的方案設計如圖1所示,控制原理如圖2所示。

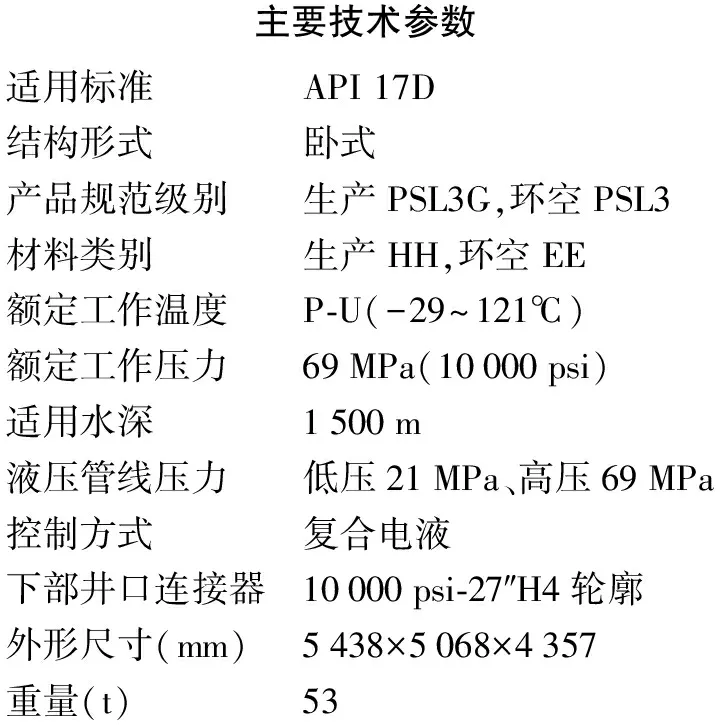

主要技術參數適用標準API 17D結構形式臥式產品規范級別生產PSL3G,環空PSL3材料類別生產HH,環空EE額定工作溫度P-U(-29~121℃)額定工作壓力69MPa(10000psi)適用水深1500m液壓管線壓力低壓21MPa、高壓69MPa控制方式復合電液下部井口連接器10000psi-27″H4輪廓外形尺寸(mm)5438×5068×4357重量(t)53

圖1 水下臥式采油樹方案設計

Fig.1 Sectional view of subsea horizontal tree

1—井口液壓連接器;2—水下控制模塊;3—生產模塊;4—生產翼閥;5—生產主閥;6—采油樹本體;

7—采油樹帽;8—油管懸掛器;9—修井閥;10—環空主閥;11—環空模塊;12—環空翼閥;13—環控截止閥;

14—生產節流閥;15—截止閥模塊;16—生產截止閥;17—采油樹架體;18—水下井口裝置

圖2 水下臥式采油樹控制原理Fig.2 Schematic diagram of subsea horizontal tree

該水下臥式采油樹額定工作壓力為69 MPa,適用水深為1 500 m,按模塊化設計,主要包括井口液壓連接器、水下控制模塊、采油樹本體、生產模塊、環空模塊、采油樹帽、生產節流閥、采油樹架體等模塊;采用復合電液控制系統,具備6液1電的貫穿,可進行井下檢測和化學藥劑的注入,無導向繩結構,在水下可通過遙控無人潛水器(remote operation vehide, ROV)輔助安裝,其上下均采用10 000 psi-27″H4芯軸輪廓接口,生產流道設置有溫壓傳感器以檢測生產狀況,生產流體依次經過油管懸掛器、生產模塊、節流模塊后到達采油樹出口;整機移運狀態外形尺寸為5 438 mm×5 068 mm×4 357 mm,整機質量53 t,是國內應用需求最廣泛的類型,其技術參數和性能指標與國外先進水平相當。

2 主要部件和關鍵技術

2.1 控制系統

水下生產控制可分為液壓控制、電液控制(包括直接電液控制和復合電液控制系統)以及全電控制。復合電液控制系統具有操作靈活、操作速度快和數據遙測的特點,適用于多井系統、開發過程中的井控/油藏監控,是當前的首選[2]。

水下控制模塊(subsea control module, SCM,見圖3)是采油樹控制系統的核心部分,其內置蓄能器,可實現液控閥門的快速啟閉。其主要功能是接收水面控制系統的控制指令,通過內部的電液方向控制閥,實現對水下采油樹上的所有液控閥門和井下管柱中各種閥門的控制,同時將設置于水下采油樹及井下管柱的各種傳感信號處理后傳輸到水面控制系統。

水下控制模塊原理如圖4所示。該模塊致力于解決如下關鍵技術: ①高密度多流道的液壓閥塊研制技術解決了水下控制模塊空間小、控制功能多的設計難題,實現了水下控制模塊的輕量化研制;②復合電液雙冗余安全保護技術實現了斷電工況下液控自動關閥、液壓失效工況下通過液壓接頭緊急泄壓關閥的冗余安全保護設計,提高了水下采油樹復合電液控制系統的可靠性和安全性;③深水皮囊式自適應壓力補償裝置技術,解決了傳統水下密閉容器外壁厚、質量大的問題,實現了薄壁密閉容器在海洋深水環境中的應用以及對作業水深的自動適應;④水下控制模塊下入與回收技術通過掌握水下設備快速連接鎖緊裝置和水下控制模塊下入回收工具的產品開發技術,保證了水下控制模塊下入回收過程的準確定位和快速安裝。上述關鍵技術的解決,大大提升了整機性能,研制樣機的技術參數和性能指標與國外先進水平相當。

圖3 水下控制模塊Fig.3 SCM

圖4 水下控制模塊原理Fig.4 Schematic diagram of SCM

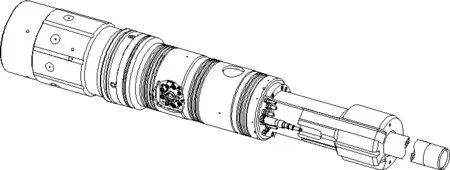

2.2 油管懸掛器

水下油管懸掛器(見圖5)坐放并鎖定在水下采油樹本體內,作用是懸掛油管串、提供油氣產出及修井通道,其關鍵技術包括密封、水下安裝定向和貫穿。通過國內外產品的對比分析,懸掛器設置采用重力坐封式的三道組合密封,在油管懸掛器和采油樹本體之間,密封油管與套管之間的環空,內部則設置有兩個鋼絲繩塞承壓密封;根據水下采油樹井下監控和化學注入的需要,研制了電液集成貫穿裝置來實現懸掛器6液1電的貫穿;在采油樹本體和油管懸掛器之間設置了導向結構,以滿足油管懸掛器水下安裝時周向對齊的需要,同時“軟著陸”結構可有效避免油管懸掛器在安裝過程中的碰撞損傷,提高遠程安裝的成功率;為確保安全生產,懸掛器放在采油樹本體內適當的位置后,鎖緊并設置有防松結構。

圖5 油管懸掛器Fig.5 Tubing hanger

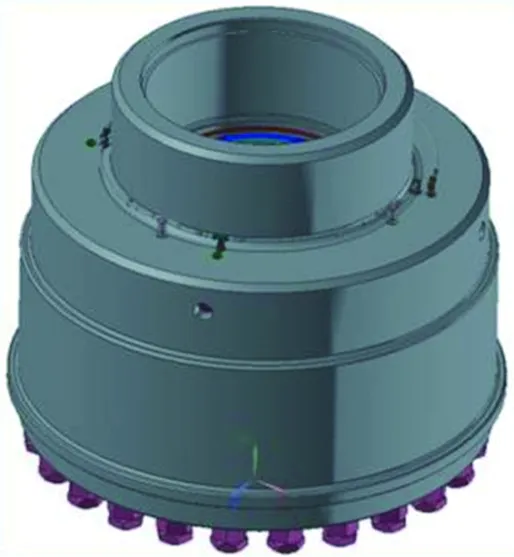

2.3 井口液壓連接器

井口液壓連接器(見圖6)的主要功能是實現水下采油樹與水下井口的連接和固定、密封井內流體、承受抵抗各種復雜載荷的作用,主要包括鉆完井、生產和修井工況中的內壓、隔水管的張力和彎矩等[3],其主要由內外殼體、主活塞、輔助活塞、鎖緊機構和墊環固位機構等部分組成,其關鍵是抗彎能力和可靠的鎖緊解鎖功能。

為提高井口液壓連接器的抗彎能力,液壓驅動采用整體式活塞,其主活塞采用環形整體式,考慮到操作和控制的方便性與可靠性主活塞與鎖緊擋塊之間的接觸面采用具有自鎖性的錐面,設計時還要考慮鎖緊力的大小要能夠克服相對運動引起的摩擦力和壓縮鎖緊擋塊之間的彈簧產生的彈簧力;輔助活塞是基于應急考慮,也叫二次解鎖,一般情況下不使用,只有當一次解鎖失效的時候才使用,因此它的解鎖力要大于一次解鎖力;密封墊環固位機構設計時既要考慮頂桿能夠在液壓作用下克服彈簧力快速地收縮,以實現ROV更換墊環的目的,同時還要保證密封可靠、彈簧復位可靠。

圖6 井口液壓連接器Fig.6 Wellhead hydraulic connector

2.4 水下閘閥及驅動器

水下閘閥是水下采油樹的關鍵部件,在水下采油設備中發揮著重要作用。水下采油樹流道配置的自制閘閥均內置于采油樹各模塊中,包括生產主閥、生產翼閥、生產截止閥、環空主閥、環空翼閥、修井閥、環控截止閥和轉換閥;采用“故障關閉”型閥門驅動器(見圖7),通過液壓操作水下采油樹上相關閥門,可實現閥門的開、關操作,當液壓失效時閥門驅動器可利用內置彈簧實現復位關閉閥門,同時閥門驅動器設有API 17H中Linear push interface type A[4]標準ROV接口,可利用ROV實現閥門的開、關操作,以確保安全生產。

圖7 閥門驅動器Fig.7 Valve actuator

3 淺水試驗

海洋水下作業難度大、風險高,在水下采油樹進行工程應用前,應進行海試驗證。由于國內暫無可供選擇的海試配套設施,因此項目組在充分調研后,根據國內實際情況制定了合理的試驗方案,按API 17D[5]和API 6A[6]標準的要求完成廠內試驗的基礎上,先開展淺水試驗,為后期水下采油樹的海試和實際作業提供理論和技術指導。

3.1 試驗場地及配套設備

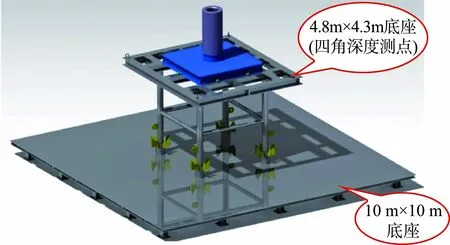

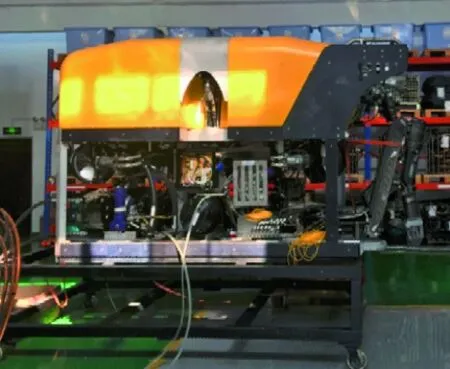

淺水試驗場地選在煙臺一港口的深水碼頭,如圖8所示,該處水深18m,海底通過石平整后,將水下模擬井口固定于海底,如圖9所示。碼頭配置有各類吊機和動力(液壓、氣源、電力),其他配套的試驗設備包括ROV、水下攝像、通信及照明設備等,如圖10和圖11所示。

3.2 試驗內容

水下采油樹的淺水試驗內容是根據完井作業程序,開展水下采油樹、水下控制模塊及采油樹帽的安裝與回收,確認配套工具和ROV的操作,并在水下驗證采油樹控制系統的功能,如圖12所示。

圖8 淺水試驗場地Fig.8 Shallow water test site

圖9 水下模擬井口固定方案Fig.9 Dummy subsea wellhead fixing scheme

圖10 120t門座式吊機Fig.10 120t crane

圖11 水下機器人及水下攝像通信設備

Fig.11 ROV、underwater camera & communication equipment

圖12 水下采油樹淺水試驗試驗流程Fig.12 Diagram of subsea Christmas tree shallow water test

3.3 試驗樣機

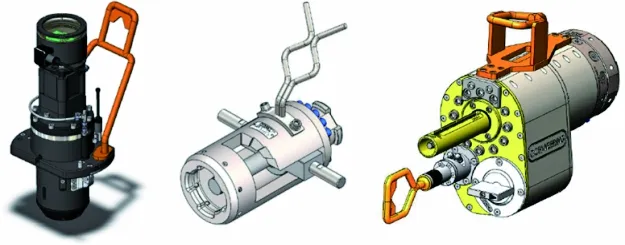

根據淺水試驗內容,參試的樣機包括水下臥式采油樹樣機、ROV工具及水下采油樹配套工具等,如圖13~圖15所示。

圖13 水下臥式采油樹樣機Fig.13 Subsea horizontal tree

圖14 ROV工具Fig.14 ROV tool

圖15 水下采油樹配套工具

3.4 岸基測試

在碼頭進行岸基測試可以達到兩個目的,一是確認樣機功能不受長途運輸的影響,二是把水下試驗過程提前演練,確保后期水下測試的順利進行。陸地試驗內容如圖16~圖21所示,主要包括:①ROV功能試驗;②MQC安裝回收試驗;③閥門機械操控試驗;④控制系統功能試驗;⑤水下控制模塊安裝回收試驗;⑥采油樹安裝及密封試驗。

圖16 ROV功能測試Fig.16 ROV function test

圖17 MQC安裝回收試驗Fig.17 Installation and retrieval test of MQC

圖18 閥門機械操控試驗Fig.18 Valves override test

圖19 控制系統功能試驗Fig.19 Control function test of tree

圖20 水下控制模塊安裝回收試驗Fig.20 Installation and retrieval test of SCM

圖21 采油樹安裝及密封測試Fig.21 Installation and seal test of tree

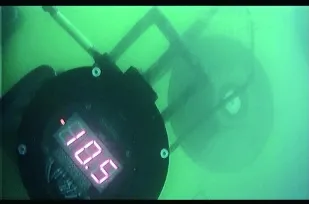

3.5 水下測試

如圖22~圖29所示,水下測試主要開展了:①水下模擬井口安裝;②采油樹安裝試驗;③連接器密封測試;④MQC安裝測試;⑤閥門機械操控測試;⑥水下控制模塊安裝試驗;⑦采油樹水下控制功能驗證;⑧水下采油樹回收試驗。

3.6 淺水試驗結果

通過淺水試驗,驗證了:

圖22 水下模擬井口安裝Fig.22 Installation of dummy subsea wellhead

圖23 采油樹安裝試驗Fig.23 Installation of subsea horizontal tree

圖24 連接器密封測試Fig.24 Seal test of wellhead connector

圖25 MQC安裝測試Fig.25 Installation of MQC

圖26 閥門機械操控測試

Fig.26 Valves override test

圖27水下控制模塊安裝試驗Fig.27 Installation of SCM

圖28 采油樹水下控制功能驗證Fig.28 Control function test

圖29 水下采油樹回收試驗Fig.29 Retrieval of Subsea horizontal tree

(1) 水下采油樹及相關部件的水下安裝性。

(2) 水下采油樹、配套工具及控制系統的匹配性。

(3) ROV的可接近性及可操作性。

(4) 采油樹在水下功能正常(如閥門開關及SCM的控制功能等),同時獲取了水下測試的基礎數據,積累了水下采油樹海洋作業經驗,對下一步開展工程海試具有重要的指導意義。