胺法脫H2S裝置烷基醇胺溶液中熱穩定鹽的危害及其脫除技術

李 明 玉

(中國石化天津分公司,天津 300271)

煉油廠中的干氣、液化氣中含有H2S等硫化物,需要對其進行脫硫處理,才能作為燃料或化工原料。在我國,煉廠氣脫H2S大多采用胺法脫硫技術,即先用烷基醇胺溶液(簡稱醇胺溶液)與煉廠氣中的H2S和CO2形成相應的烷基醇胺鹽,再通過加熱分解的方法除去H2S和CO2使醇胺溶液得以再生。具體做法是:來自催化裂化裝置的液化氣送至液化氣脫硫塔,用質量分數為30%左右的N-甲基二乙醇胺(MDEA)溶液進行抽提,塔頂脫除H2S后的液化氣送至液化氣脫硫醇裝置;來自催化裂化裝置的干氣,經干氣冷卻器、干氣分液罐后進入干氣脫硫塔,與質量分數為30%左右的MDEA溶液逆向接觸,干氣中的H2S和部分CO2被溶劑吸收,塔頂凈化干氣經分液后送至下游變壓吸附制氫裝置或燃料氣管網;兩股烷基醇胺鹽溶液(即富液)合并后進入汽提塔進行加熱汽提,塔頂釋放出的H2S進入下游制硫單元,塔底貧液經換熱、冷卻后進入溶劑緩沖罐,由溶劑循環泵送至液化氣脫硫塔和干氣脫硫塔循環使用。

對醇胺溶液脫除H2S和CO2時形成的烷基醇胺鹽加熱分解可除去H2S和CO2,使醇胺溶液得以再生,但系統中的其他酸性組分與胺反應生成的鹽在加熱時并不分解,或在胺法脫硫的工藝條件下不能分解,這類鹽被統稱為熱穩定鹽(簡稱HSS)。醇胺溶液在脫硫系統循環使用,HSS不斷累積,造成醇胺溶液發泡、抽提效率降低、抽提產品夾帶胺液,從而導致裝置運行的能耗增高、物耗加大,嚴重時可造成液化氣和干氣產品中的硫含量超標、設備腐蝕加劇,甚至還造成設備腐蝕泄漏,導致脫硫裝置非計劃停工。脫除醇胺溶液中的HSS,消除HSS給醇胺脫H2S系統帶來的不利影響,對裝置長周期安全運行十分必要。

本課題總結了HSS的種類和成因、HSS對醇胺脫H2S系統的危害、HSS脫除技術的發展現狀,提出醇胺溶液脫HSS技術的改進方向和建議。

1 醇胺溶液中HSS的種類和成因

醇胺溶液中的HSS有鹽酸鹽、硫酸鹽、甲酸鹽、乙酸鹽、草酸鹽、氰化物和硫氰酸鹽。不同HSS中陰陽離子之間的結合強度不同,熱分解性能也不盡相同。氯離子、硫酸根離子、硫氰酸根離子和草酸根離子形成的醇胺鹽相對穩定,在加熱時基本不分解;甲酸根離子、乙酸根離子和硫代亞磺酸根離子形成的醇胺鹽則在胺液再生塔重沸器中發生部分分解,從而造成氣相區域的化學腐蝕。

醇胺溶液中HSS的種類較多,按照成因可歸納為4類[1]:①原料氣中的SO2,CN-,Cl-在醇胺溶液中可與胺反應生成硫酸鹽、硫代硫酸鹽、氰化物或硫氰酸鹽、鹽酸鹽;②原料氣中的CN-直接水解為甲酸,甲酸與胺液形成甲酸鹽;③原料氣中的氧從胺液中析出形成降解物、甲酸鹽和乙酸鹽;④原料氣中的CO在堿性環境中直接反應生成甲酸,甲酸與胺液形成甲酸鹽。

2 醇胺溶液中HSS的危害

醇胺溶液中的HSS給醇胺脫H2S系統工藝操作和設備帶來一系列不利影響,主要表現有:①加劇裝置腐蝕。MDEA溶液對碳鋼的腐蝕率只有0.04 mm/a左右[2],而當醇胺液中HSS質量分數為0.5%時,設備腐蝕率為0.050 8 mm/a,當HSS質量分數為3.8%時,設備腐蝕率為2.286 mm/a[1]。胺液中HSS的累積,會造成富溶劑再生塔下部,再生塔重沸器富液返回管對面塔壁,貧、富液換熱器,貧液冷卻器管束等出現明顯的腐蝕,嚴重時還造成設備泄漏。2001年12月—2002年7月,石化企業A的貧、富液換熱器及其進出管線泄漏頻繁,裝置于2002年9月被迫臨時停工檢修。2011年12月石化企業B的溶劑再生塔底部重沸器塔底抽出口下側發生穿孔泄漏,2015年12月和2016年2月又有兩臺貧液泵泵蓋相繼穿孔,介質泄漏,泵蓋出現多處凹坑,腐蝕現象明顯。②胺液系統不溶性雜質多,胺液系統結垢,過濾器頻繁堵塞。③HSS含量增加,導致胺液發泡,產品中夾帶胺液,加劇醇胺流失。④胺液中的HSS“束縛”了胺分子,造成有效胺濃度降低,抽提效率降低,嚴重時產品中H2S含量超標。石化企業C的醇胺溶液中HSS含量高,造成液化氣中H2S質量濃度為200~300 mg/m3,干氣中H2S質量濃度為1 000 mg/m3左右,均遠高于20 mg/m3的控制指標,嚴重影響下游裝置操作和成品出廠。⑤裝置的能耗增加。因醇胺溶液中HSS含量高導致抽提效率降低,為確保液化氣、干氣產品中的H2S含量達標,需要增加醇胺溶液循環量和提高富醇胺溶液的汽提再生溫度,增加了裝置的能耗。⑥裝置物耗增加。溶液發泡造成產品胺液夾帶,導致醇胺流失,需要定期補加新鮮醇胺溶液,而且HSS累積到一定程度,為降低裝置腐蝕和保證抽提效率,被迫用新鮮醇胺溶液更換部分循環胺液,都加大了溶劑消耗量。⑦HSS累積嚴重時抽提產品中硫含量超標、設備腐蝕泄漏,造成醇胺脫H2S系統的非計劃停工,影響本裝置和相關裝置的平穩運行。

3 脫除醇胺溶液中HSS的技術及現狀

降低胺法脫硫裝置醇胺溶液中的HSS,可以提高脫硫裝置的效率,提高裝置操作的可靠性,降低裝置運行的能耗和物耗。現有降低醇胺溶液中HSS含量的方法有外排補液法、精密過濾法、電滲析法和離子交換法。

3.1 外排補液法

外排補液法也稱部分置換法,就是定期向器外排放HSS含量高的貧胺液,并補充等量的新鮮胺液,以降低循環胺液中的HSS含量,減少裝置腐蝕,防止溶劑發泡影響脫硫效果,現在大多數醇胺脫H2S裝置采用該方法降低HSS含量,保證脫硫效率。外排補液法只是通過稀釋作用降低醇胺溶液中HSS含量,而沒有從根本上解決問題,并且成本高,為了避免外排醇胺液污染環境,對外排醇胺溶液需要妥善管理和處理。

3.2 精密過濾法

醇胺脫H2S系統溶劑循環泵出口設置串聯使用的溶劑過濾器、活性炭過濾器和袋式過濾器,使占循環溶劑總質量10% 左右的貧胺液經過濾后返回溶劑緩沖罐。該方法可以有效濾除固體雜質、有效減少胺液在脫硫塔中產生的發泡現象,減少塔頂產品中的胺液夾帶,但不能有效脫除HSS,亦不能降低胺液的腐蝕性。

3.3 電滲析法

電滲析法降低醇胺溶液中的HSS含量,即讓醇胺溶液中的陰離子在電位差的作用下通過堿型陰離子交換膜,利用交換膜上的—OH與陰離子進行交換反應,將其留在離子交換膜上,達到脫除HSS凈化胺液的目的。這種方法中,離子交換膜造價高、使用條件苛刻,設備多,投資大,能耗也較高。

3.4 離子交換樹脂法

離子交換樹脂法脫除醇胺溶液中HSS,一般采用固定床工藝,將陰離子交換樹脂裝填于樹脂塔中,利用堿型陰離子交換樹脂中—OH與醇胺溶液中的陰離子進行交換反應,將其留在陰離子交換樹脂上,達到脫除HSS凈化胺液的目的;通過氫氧化鈉堿液對交換后的鹽型陰離子交換樹脂進行再生,樹脂可以多次利用。與其他技術相比,離子交換樹脂法具有投資少、能耗低、操作簡便等優勢,是脫除醇胺溶液中HSS的主流方法,目前國內工業化應用的多為該技術及其衍生技術。

4 離子交換樹脂法脫除醇胺溶液中HSS的技術現狀

4.1 離子交換樹脂法脫除醇胺溶液中HSS的技術匯總

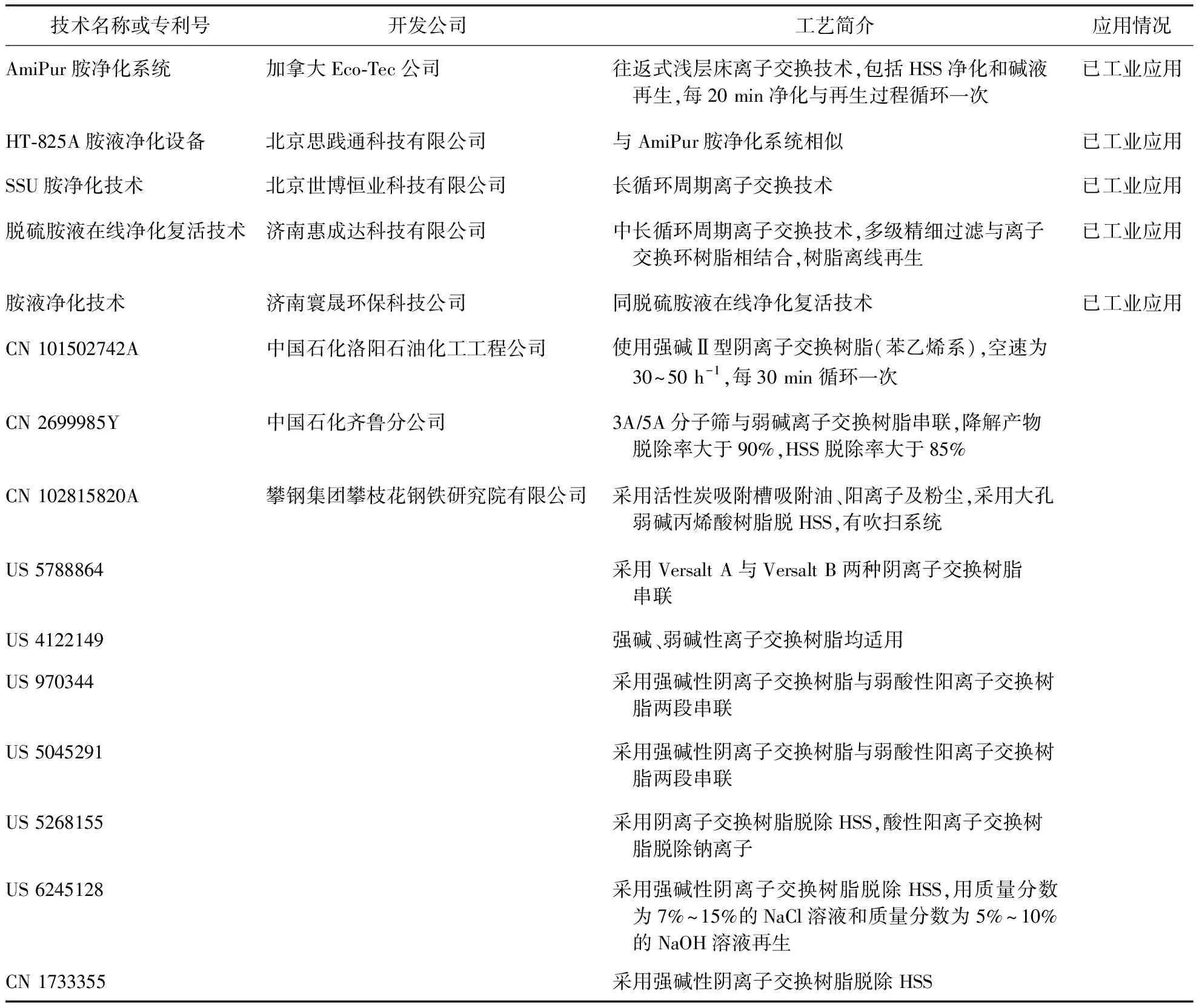

離子交換樹脂法脫除醇胺溶液中HSS的技術匯總[1,3-4]如表1所示。

表1 離子交換樹脂法脫除醇胺溶液中HSS的技術匯總

從表1可以看出,離子交換法脫除醇胺溶液中HSS的技術可以分為4類:①用陰離子交換樹脂脫除醇胺溶液中HSS的技術,樹脂用堿液進行再生,技術操作簡單,已經工業化應用的多為該類技術。②陽離子交換樹脂和陰離子交換樹脂串聯脫除醇胺溶液中HSS的技術,由于陰離子交換樹脂用堿液再生,陽離子交換樹脂用酸液再生,因此再生過程相對繁瑣,一般用于Na+含量較高而影響富胺液再生效果以及貧胺液中S2-含量超標的MDEA溶液的凈化中。③分子篩與陰離子交換樹脂串聯脫除醇胺溶液中HSS的技術,用分子篩脫除降解產物,用陰離子交換樹脂脫除HSS,分子篩再生費用較高。④活性炭與陰離子交換樹脂串聯脫除醇胺溶液中HSS的技術,用活性炭吸附油、陽離子及粉塵,用陰離子交換樹脂脫HSS,活性炭對粉塵及油的吸附效果明顯,但對陽離子的吸附效果有限,活性炭再生方法與陰離子交換樹脂再生方法不同,再生過程亦比較繁瑣。

4.2 陰離子交換樹脂法脫除醇胺溶液中HSS技術的發展現狀

國內工業化應用的陰離子交換樹脂脫除醇胺溶液中HSS的技術有淺床層離子交換樹脂凈化技術和固定床離子交換樹脂凈化技術。

根據協議,教育部和湖南省將支持中南大學、湖南大學和湖南師范大學3所重點共建高校“雙一流”建設,帶動湖南省其他省屬高校辦出特色、爭創一流,落實內涵發展要求,積極推進區域內高水平大學和優勢學科建設。教育部將對3所高校在綜合改革、一流本科教育、研究生教育等方面給予政策指導;在國家級一流專業點建設、國家精品在線開放課程認定、國家虛擬仿真實驗教學項目等方面給予指導和支持;在“卓越拔尖人才教育培養計劃2.0”中優先考慮學校需求。

4.2.1 返式淺床層短循環離子交換樹脂胺液凈化技術淺床層離子交換樹脂胺液凈化技術離子交換柱的高度低(7.5~90 cm),樹脂裝填量少,一般只有1~2 kg,壓縮填充細顆粒的離子交換樹脂[5-6],床層介質流速快、流程短,每20 min自動重復一個循環。

淺床層離子交換樹脂胺液凈化技術操作主要分兩步:HSS去除和堿液再生。HSS去除階段,貧胺溶液經過一個過濾器后進入樹脂柱,通過離子交換樹脂去除HSS,經凈化的胺液直接進入貯槽中或回到胺液循環中。堿液再生部分,用于再生的堿液自動稀釋到適當的濃度,然后經過交換柱,將吸附在樹脂上的HSS陰離子除去,經過幾分鐘的再生過程,從樹脂床中漂洗掉過量的堿液,系統開始一個新的循環。

加拿大Eco-Tec公司的AmiPur胺液凈化系統,是淺床層離子交換樹脂凈化技術,1998年10月在德克薩斯州的Pasadena皇冠中心煉油廠開始運行,醇胺溶液中HSS質量分數為2.4%,在30天內質量分數降至低于2%,于1999年10月胺凈化系統擴能后,HSS的質量分數降至0.4%,在胺液再生器底部,用電阻探測器監控醇胺液脫硫設備的胺液腐蝕情況,AmiPur胺凈系統投運前的1997年全年平均腐蝕率大于1.651 mm/a,投運后的1998年為1.524 mm/a,AmiPur胺凈系擴能后的1999年的平均腐蝕率為0.304 8 mm/a,2000年小于0.127 mm/a。自從HSS質量分數降低到l%以下之后,電阻探測器讀數經常為0,與在再生塔塔殼和胺液管道用超聲波測量厚度得到的腐蝕率數據基本一致[7]。

石化公司A的Ⅱ催化裂化脫硫裝置,胺液系統中的不溶性雜質多,過濾器頻頻堵塞,胺液發泡流失加劇、胺液系統結垢;胺液中HSS質量分數為6.67%,重沸器、換熱器、中溫部位管道和彎頭腐蝕均較為嚴重,2001年、2002年甚至多次發生泄漏,2002年9月臨時停工檢修,排出60 t質量分數為24%的劣質胺液。宏觀檢查和滲透著色探傷結果排除了應力腐蝕的可能性,材料成分分析基本排除了用材失誤的原因,對排出的廢胺液分析檢測結果表明,HSS質量分數為5.7%,C1-質量分數為1 700 μg/g,中溫腐蝕速率為0.678 9 mm/a,由此初步判斷HSS是造成脫硫裝置設備腐蝕的根本原因[8]。

2003年8月石化公司A引進AmiPur胺凈化系統后,醇胺溶液中HSS質量分數基本保持在0.5%左右,腐蝕探針測定的腐蝕速率基本在0.050 8 mm/a以下,泡沫高度約為3~3.5 cm,消泡時間為 5~6 s。而原來胺液系統中HSS質量分數約為7%,泡沫高度約為20 cm,消泡時間為20 s左右。新系統應用效果明顯,裝置的胺液消耗也從96 t/a下降到72 t/a,下降了25%[1]。

然而,AmiPur胺凈化系統也存在嚴重缺陷:①能耗高。采用淺層床離子交換技術,HSS去除和堿液再生每20 min自動重復一個循環,將大量樹脂再生沖洗水帶入胺液脫H2S系統,因為MDEA的脫硫效果與其濃度有密切關系[9],技術推薦使用質量分數為30%~50%的MDEA溶液[10],為維持醇胺脫H2S系統的胺液濃度,需要將淺層床離子交換凈化設備帶入系統中的水蒸發到再生塔塔頂罐,通過外甩酸水維持系統平衡,最終石化公司A每小時通過蒸發過程從再生塔塔頂罐外甩酸水的量達到2 t,增加了能耗[1]。②造成貧胺液中硫含量超標。20 min短周期循環將樹脂再生沖洗水帶入醇胺液脫H2S系統中,也隨水帶入了Na+。雖然通過外甩酸水維持了醇胺液脫H2S系統的胺液平衡,但Na+不能隨外甩酸水而脫除,Na+在胺液中累積后影響富胺液的再生效果,造成再生后的貧胺液中硫含量超標,貧胺液中硫含量超標,不但加劇系統設備腐蝕,還影響脫硫效果。為解決該問題,需要串聯陽離子交換樹脂脫除醇胺溶液中的Na+,而陽離子交換樹脂與脫除HSS的陰離子交換樹脂再生條件相反,使再生操作繁瑣。③造成一定的胺耗。經測算,裝填2 kg淺床層離子交換樹脂的凈化裝置,每20 min再生一次,則每天因樹脂再生而增加胺耗的量為10.8~21.6 kg。④產生大量堿渣。石化公司A每天產生18.7 t廢堿渣,COD和有機氮含量較高,給后續環保處理裝置帶來一定的壓力。⑤管路壓力波動加大。裝置頻繁切換操作,造成管路壓力波動加大,PDI無法整定到滿足間隙進料的要求。

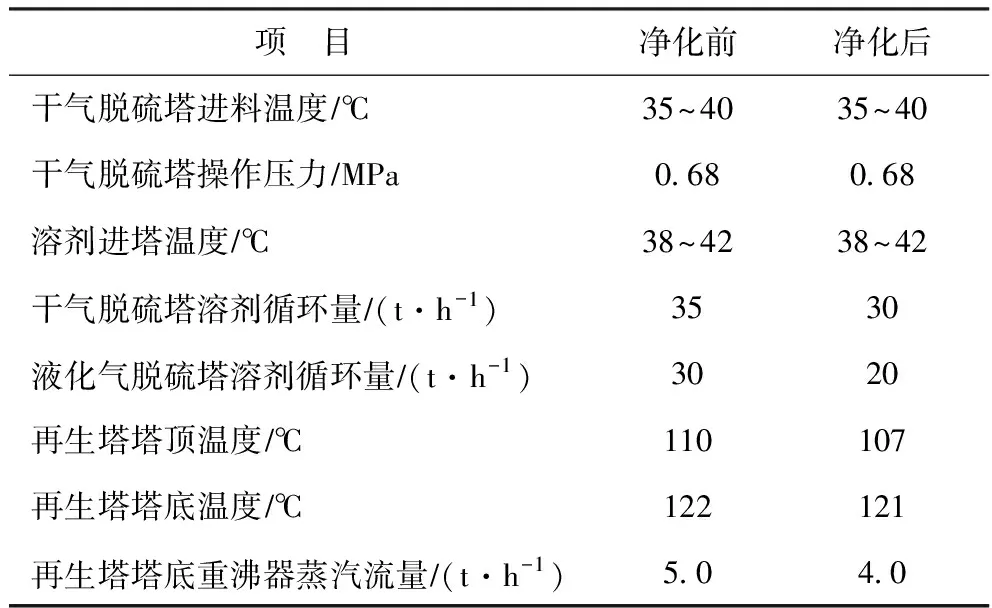

北京思踐通科技有限公司的HT-825A胺液凈化設備,也是淺床層離子交換樹脂凈化技術,石化公司C采用該技術進行胺液凈化。2005年大修后,該公司液化氣、干氣產品中的H2S含量嚴重超標;2006年5月大修一年后,貧、富液換熱器內漏嚴重,管、殼程出入口閥全部內漏,脫硫裝置被迫停工,緊急更換腐蝕部件,脫硫裝置故障期間多消耗50 t新鮮醇胺溶劑,使一次性物耗增加約75 萬元。2006年6月該公司采用北京思踐通科技有限公司的HT-825A胺液凈化設備凈化醇胺溶液,醇胺溶液中HSS質量分數由7.2%降到1.0%以下,降低了設備腐蝕,2006年8月至2007年2月,氣體脫硫裝置未出現腐蝕泄漏問題,干氣中的H2S質量濃度由1 000 mg/m3左右降到10 mg/m3以下,液化氣中的H2S質量濃度由200~300 mg/m3降低到20 mg/m3以下,均達到了質量濃度不大于20 mg/m3的控制指標,胺液質量變好、脫硫氣體質量合格后,減少了新鮮溶劑補充量,還降低了干氣脫硫塔和液化氣脫硫塔的溶劑循環量、再生塔操作溫度和塔底重沸器蒸汽流量,每年可節約8 400 t 的0.3 MPa蒸汽。該公司胺液凈化前后脫硫裝置的操作參數對比見表2[3]。

表2 石化公司C投運HT-825A胺液凈化設備前后干氣、液化氣脫硫裝置的操作參數對比

濟南惠成達科技有限公司開發的脫硫胺液在線凈化復活技術,由1組三級過濾罐和1個陰離子交換樹脂罐組成。裝置采用多級精細再生纖維層過濾,過濾精度高達微米級,能將固體顆粒在胺液中的殘留量降到最低程度,防止塔盤、換熱器、管線堵塞,降低胺液發泡性能。此技術的樹脂裝填量約為100 kg,再生周期較短,樹脂離線再生,需要頻繁停工更換樹脂。

北京世博恒業科技有限公司開發的SSU胺凈化技術,包括SSXR鹽工藝、SSXTM過濾工藝及循環清洗工藝,該技術以MPR公司的專利技術US 5788864[11],US 5190662[12],US 53688818[13],ZL 200810057069.2[4]為基礎。SSXR除鹽工藝用樹脂Versalt A和Versalt B串聯脫除HSS。其中,Versalt A是美國MPR公司提供的一種強堿Ⅱ型SBA樹脂,用于吸附SCN-等小分子強酸性陰離子,較其他樹脂易再生,堿耗小[11];Versalt B能有效脫除氨基酸等大分子。二者的串聯使用有效解決了樹脂的陰離子交換和再生平衡問題,使胺液系統HSS質量分數保持在小于0.5%的低水平,實現了再生堿液的低消耗和系統胺液中低鹽含量的統一。SSXTM過濾工藝能去除胺液中直徑小于1 μm的膠體狀懸浮物,降低胺液中的懸浮物含量,還能吸附少量胺液中的油,降低胺液黏度,防止胺液發泡。

SSU胺凈化技術中,胺液容易黏附在樹脂上,再生時用大量水沖洗會將水帶入胺液系統,要消耗大量蒸汽來汽提;不用大量的水沖洗時,被吸附的胺液進入廢水系統,使COD增大,并很難降解,造成環境污染。循環清洗工藝在不影響胺液濃度的情況下實現再生胺耗下降66.75%,帶入脫硫裝置胺液系統的水量減少13.04%,但每次再生排放0.5 m3的循環胺液,帶入脫硫裝置胺液系統再生水量為0.4 m3[13],仍會在一定程度上增加裝置的胺耗和能耗。SSU胺凈化技術在中國石油蘭州石化、中國石油錦西石化、中國石油大連石化、東明集團以及揚子石化-巴斯夫公司等多家企業進行了應用,但SSU胺凈化裝置采用進口樹脂,樹脂報價較高,且每年至少更換4次,樹脂費用約150萬元/a(以樹脂裝填量為1 t計)。

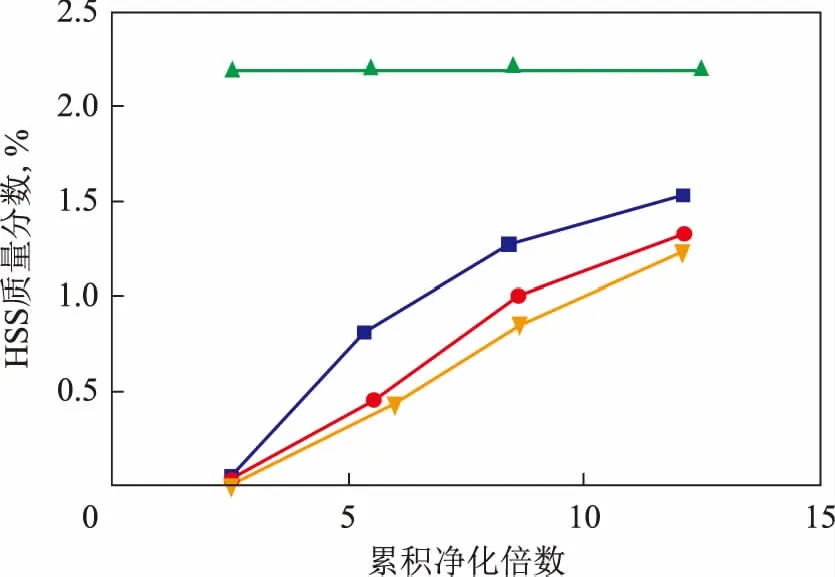

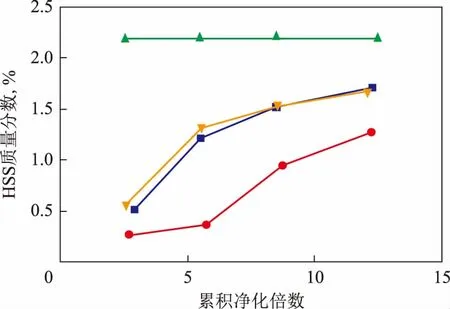

中國石化天津分公司研究院(簡稱天津分公司研究院)于2017年開發了固定床離子交換樹脂胺凈化技術,采用國產樹脂對醇胺溶液進行凈化。所開發的國產樹脂1、國產樹脂2與進口樹脂的凈化效果對比見圖1。樹脂使用一個周期后再生,在第二周期使用時與進口樹脂的凈化效果對比見圖2。由圖1可以看出,國產樹脂1和國產樹脂2對醇胺溶液的凈化效果明顯好于進口樹脂。由圖2可以看出,樹脂再生后,國產樹脂1的凈化效果與進口樹脂的凈化效果相當,而國產樹脂2的凈化效果仍然明顯好于進口樹脂,說明國產樹脂2的再生性能好于進口樹脂。

圖1 國產樹脂1、國產樹脂2與進口樹脂的第一周期使用時的凈化效果對比■—進口樹脂; 國產樹脂1; ●—國產樹脂2; ▲—原料。圖2同

圖2 國產樹脂1、國產樹脂2與進口樹脂的第二周期使用時的凈化效果對比

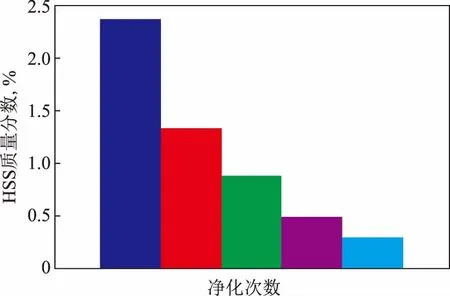

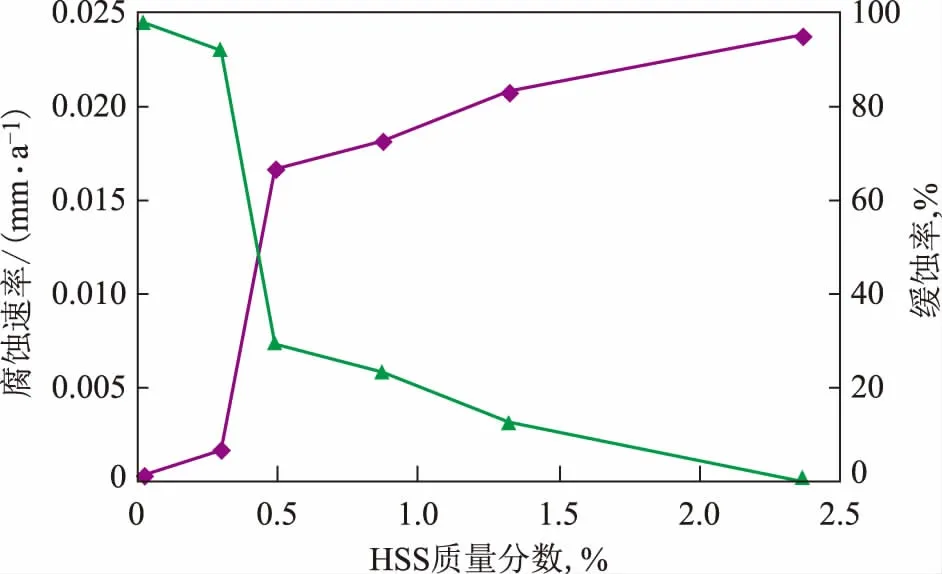

采用國產樹脂2對HSS質量分數為2.370%的醇胺溶液進行4次凈化試驗,得到的凈化效果見圖3。用HSS質量分數為2.37%的醇胺溶液和凈化后的醇胺溶液,分別進行掛片腐蝕試驗,計算腐蝕速率,并以HSS質量分數為2.37%的醇胺溶液的腐蝕速率為基準,計算凈化后醇胺溶液的緩蝕率,緩蝕效果見圖4。由圖3可以看出,經過4次凈化,醇胺溶液中HSS質量分數從2.370%降低到0.298%。由圖4可以看出,使用國產樹脂2后,胺液脫H2S裝置的設備緩蝕率超過90%[14]。

圖3 胺液凈化次數與凈化后醇胺液中熱穩鹽含量關系■—原料; ■—1次凈化; ■—2次凈化; ■—3次凈化; ■—4次凈化

圖4 腐蝕速率及緩蝕率與HSS含量的關系◆—腐蝕速率; ▲—緩蝕率

天津分公司研究院開發的這項固定床離子交換樹脂胺凈化技術可以利用醇胺脫H2S系統裝置現有的工藝設備和公用工程條件,使用中的胺液損失和向系統帶入再生水的量均小于淺床層短循環裝置和SSXR固定床除鹽工藝,可有效降低裝置的物耗和能耗。以樹脂裝填量為1 t規模的凈化裝置為例,與淺床層短循環離子交換技術比較,裝置運行費用降低478.84萬元a,與中國專利CN 1012119815B所公開的SSXR固定床除鹽工藝相比,裝置運行費用降低66.91萬元a[15],而采用國產樹脂替代進口樹脂又能降低樹脂費用120萬元a。

5 結 論

(1)醇胺溶液中的HSS給干氣、液化氣胺法脫H2S裝置運行帶來一系列危害和隱患,脫除醇胺溶液中的HSS對該裝置長周期優化運行十分必要。

(2)淺床層離子交換凈化技術,可以有效脫除醇胺溶液中的HSS,但對醇胺脫H2S裝置的PDI儀表造成沖擊,再生帶入的大量水增加了裝置能耗。

(3)固定床離子交換樹脂凈化技術,凈化效果好,運行周期長。市場活躍的SSU胺凈化技術配套有循環清洗工藝,減少胺液損耗和降低廢水量,但采用進口樹脂,價格遠高于國內市場相關樹脂價格,后續更換樹脂費用高,運行成本高。

(4)中國石化天津分公司研究院開發的固定床離子交換胺凈化技術,采用國產樹脂,凈化效果和再生效果均好于進口樹脂,該技術利用原醇胺脫H2S裝置的工藝設備及現場的公用工程條件,減少了胺液損失和向系統帶入的再生水量,裝置的運行成本更低,經濟效益更好。