汽車鋁板零件回彈補償技術分析

文/李晶晶,王平,楊洪震·安徽江淮汽車集團股份有限公司

目前國內外對于汽車節能減排的要求愈高,為滿足汽車節能減排要求,響應國家號召,輕量化材料得到迅猛發展。與鋼板相比,鋁合金具有密度小、強度較高、耐銹蝕等優點,能滿足汽車輕量化的要求,故在汽車輕量化技術發展過程中被廣泛應用。但由于微觀結構差異,鋼板鋁板的回彈不同,雖然鋼板零件的回彈補償技術應用如今已非常成熟,但對于鋁板領域,國內的研究幾乎為零。鋁板零件的回彈補償相對于鋼板而言更加復雜,且更加具有不穩定性。為此針對鋁板回彈較大的問題,我們提出了綜合化的前期補償策略,即在鋁板模具開發前期,綜合考慮零件工藝的穩健性(材料,設備,潤滑條件),GD&T的合理性,回彈量,補償策略等重要因素進行回彈補償。經過綜合化補償策略完成高品質的前期要求后,在后期的制造中,零件經過較少的整改即能夠達到90%以上的合格率。

市場上大量車型出于輕量化角度考慮,青睞于使用鋁板前罩內外板代替傳統的鋼板前罩,因為在白車身系統中,引擎罩是一個傳統的開閉件,沖壓工藝難度相對較小,和傳統的鋼板相比較,重量約僅為鋼板前罩的一半,故采用鋁板產生的減輕效果也最為明顯。下面就以鋁板前罩外板為例,進行分析介紹。

鋁板回彈問題的原因

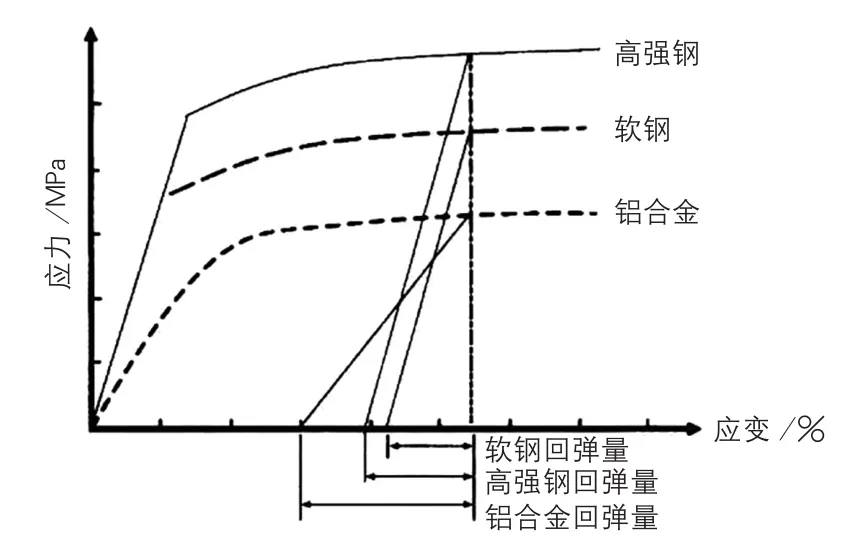

回彈是鋁板彎曲成形過程中普遍存在的現象,是卸載過程中內力重新分布引起的。一般鋁板回彈要大于鋼板的回彈,這主要是材料本身微觀結構差異導致。圖1是鋁板、軟鋼和高強鋼3種材料典型應力-應變曲線,從圖1可以看出,同樣的應變條件下卸載,鋁板的回彈要比普通鋼板大得多。

前罩外板材料回彈控制

前罩外板材料特性簡介

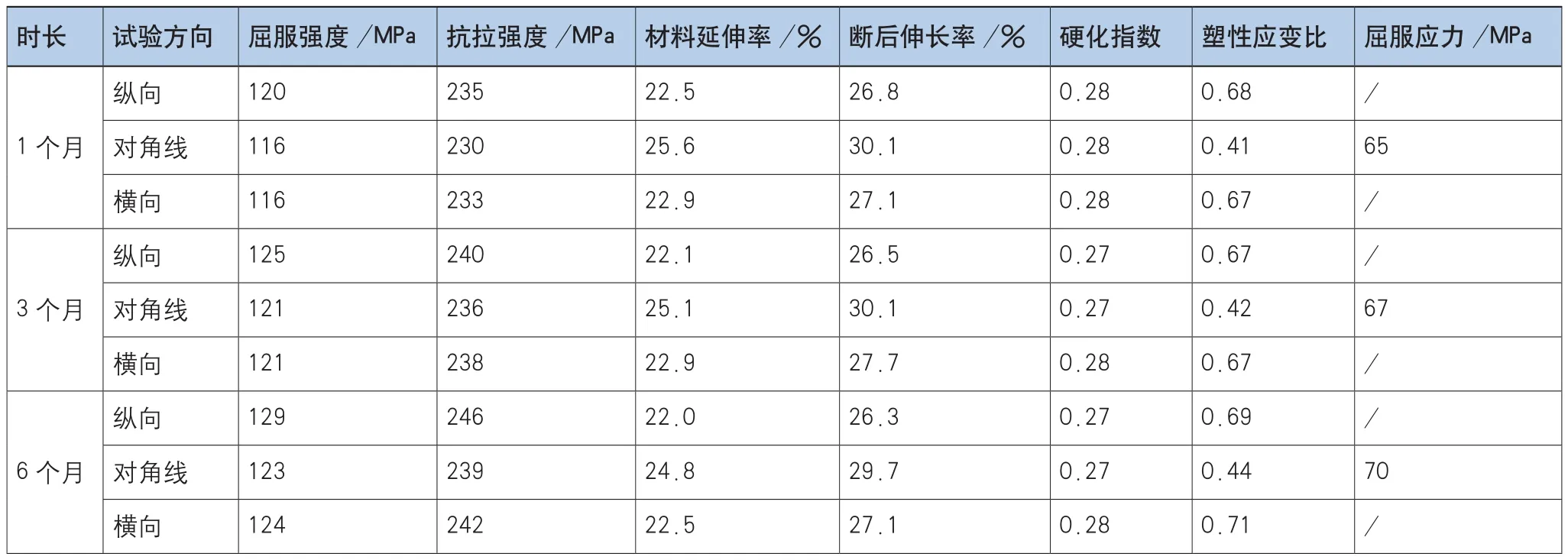

本次分析的是江淮汽車正在生產的某個前罩外板,采用的外板料來自Novelis e170,厚度為0.9mm,由于板料的加工和材料特點,鋁板是具有時效性的,從板料沖壓成形角度考慮,3個月時的性能為最佳,并且需進行6個月的驗證,用以指導板料的生產,如表1所示。

圖1 不同材料回彈量對比

表1 e170的板料性能失效數據對比

前罩外板的成形模擬

前罩外板的工藝流程為拉延→修邊、側修邊→翻邊、側翻邊、修邊→翻邊、側翻邊→空工位。

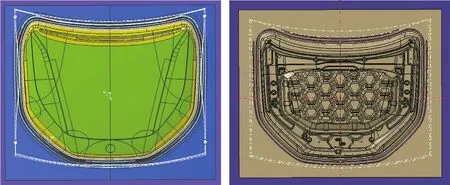

根據前罩外板產品的形狀和材料的特點進行拉延面設計,用CATIA設計如圖2所示。

零件的穩健性分析流程

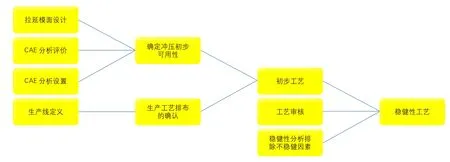

零件的成形使用AutoForm R7進行分析,對軟件的設置和參數的評估,需要根據相應企業標準進行設置,用以判斷變薄、開裂、起皺、回彈、全局的變薄率等大的問題項,然后針對各個問題項進行解決,并結合生產線的要求,調整初版的工藝,最后進行工藝審核和穩健性因素的排查,得到穩健性的工藝工法,分析流程如圖3所示。

其中,穩健性分析主要有以下內容:

⑴料片形狀和位置波動(±5mm);

⑵材料的屈服和抗拉強度波動(±10%);

⑶材料的r值和n值波動(±10%);

⑷摩擦系數波動(±10%);

⑸壓邊力波動(±10%)。

代入對應的參數進行SIGMA分析,分析完成后進行判斷:對于最大失效可設置為0.8,減薄可設置為16%,外加起皺,自由回彈的情況進行評價。基本的要求是最大失效,減薄項問題是必須完全解決的;起皺需要進行分級策略上的判斷,分級原則是外板整體必須解決,對于完全看不見的面,也是需要盡量解決;對于自由回彈的分析,Cpk值在回彈補償過程中不滿足要求,并不代表回彈穩健性差,主要是看Cp值的大小,Cp值越大,工序過程就越穩健,如果公差帶小于該過程的公差寬度,表明必須進行補償。

圖2 前罩外板和內板拉延模面設計圖

圖3 鋁板沖壓穩健性分析流程

前圍外板的回彈量確認以及補償策略制定

回彈的分析是需要根據全工序的結果進行的,主要注意以下問題,并且保證是按照要求進行的。

⑴各工序自由回彈結果比較;

⑵各工序三點夾持回彈結果比較(不考慮重力,是否考慮修邊先后對回彈的影響);

⑶產品自由回彈與最小夾持回彈分析對比(不考慮重力);

⑷最小夾持原則下,重力對回彈結果的影響;

⑸是否考慮翻邊時序問題。

進行以上分析中,目標為最大程度地進行補償自由回彈量并且考慮重力的影響,這樣補償后的效果最好。零件補償流程如圖4所示,策略確認后,不斷地進行補償,補償到所需要的GD&T,最終零件合格率達到95%。

針對不同的零件,補償方式區別也很大,前罩外板采用的板材在沖壓過程中,每個工序都會產生回彈,故在這里根據項目和過往的經驗,得到以下結論:

外板的要求:我們先將OP40的回彈補償到OP10,然后計算出此輪OP10的回彈,用這個回彈量來進行OP20的補償,再進行OP20和OP30,OP40的計算,這樣下來是1次循環,這樣重復循環得到理想的結果,在補償的過程中,需要判斷全型面的補償還是局部補償,補償量是不是1∶1,是根據帶重力或者不帶重力的回彈補償等,確定好這些小細節后,我們就可以進行多次的循環補償,目標是在夾持加定位孔的情況下滿足檢具要求,并且在不夾持的過程中也能保證零件的合格。圖5、圖6所示為外板的補償流程和效果圖。

圖4 零件補償流程簡圖

圖5 外板補償流程圖

圖6 外板補償效果圖

在AutoForm內部生成的補償型面,直接導出IGES文件,該CAD的型面基于補償網格生成,但質量上達不到原始面的質量,必須進行型面光順優化或型面重構,否則會產生表面的缺陷。

最后還要注意對表面問題的檢查,如高斯曲率,凸凹衍射,距離對比,斑馬線對比檢查,完全確認沒有問題后,可以根據數據進行后序的加工和處理。

綜合化回彈補償的實際應用效果

如圖7所示,經過上述方法進行零件的品質提高,外板合格率可以提高到75%,內板合格率達到90%,明顯優于沒有補償的效果,并且大大節約時間,減少修模成本,提高了零件質量。

結束語

鋁板零件的回彈補償相對于鋼板而言更加復雜,且更加具有不穩定性。為此,我們根據全鋁車身的開發經驗,總結得出鋁板補償的技術經驗,通過前期的沖壓工藝全工序分析模擬,確定回彈工序、回彈區域和回彈數值,從而進行相應回彈補償來解決可能產生的回彈變形;同時在生產過程中跟蹤制件的調試情況,然后通過軟件模擬現場實際狀態,對于分析前期預測的回彈結果,制定更加準確的回彈補償措施。通過公司實際鋁合金零件的生產,驗證了目前這種抑制鋁件回彈措施比較有效,能夠滿足實際生產要求,對國內鋁合金在汽車零部件中的大批量應用具有一定的參考和指導意義。