一種基于舵機驅(qū)動的自動化水果采摘頭設(shè)計*

李驕承,謝緯安,楊顧坤

一種基于舵機驅(qū)動的自動化水果采摘頭設(shè)計*

李驕承1,謝緯安1,楊顧坤2

(1.南通職業(yè)大學(xué),江蘇 南通 226007;2.南通大學(xué),江蘇 南通 226019)

隨著中國農(nóng)業(yè)機械水平的提升,農(nóng)業(yè)林業(yè)的生產(chǎn)已經(jīng)由傳統(tǒng)的人力勞作轉(zhuǎn)變?yōu)闄C械化操作。為提高果園的生產(chǎn)效率,從果園的實際生產(chǎn)角度出發(fā),對現(xiàn)有的果園采摘設(shè)備進行改進,提出了一種基于舵機驅(qū)動的自動化水果采摘頭設(shè)計,并對該設(shè)計進行了受力分析和有限元校核。結(jié)果表明,該設(shè)計方案的力學(xué)性能可通過有限元校核,采摘頭的改進結(jié)構(gòu)設(shè)計和選型都是合理的。此外,研究結(jié)果還能為自動化水果采摘設(shè)備的進一步優(yōu)化設(shè)計提供參考。

農(nóng)業(yè)機械;采摘頭設(shè)計;力學(xué)分析;有限元分析

1 前言

近年來,中國的農(nóng)業(yè)機械水平迅速提升,農(nóng)業(yè)林業(yè)的生產(chǎn)已經(jīng)從依賴于人力、畜力轉(zhuǎn)向主要依靠新型農(nóng)業(yè)機械,并且在農(nóng)業(yè)機械化的進程中也取得了初步成就。但受農(nóng)業(yè)機械產(chǎn)品需求多樣化,農(nóng)業(yè)機械作業(yè)環(huán)境十分復(fù)雜,難以輕易處理等因素影響,目前,中國的農(nóng)業(yè)機械發(fā)展仍然處于發(fā)展階段[1]。近十幾年來,日本及歐美國家先后研發(fā)與制造了采摘葡萄、草莓、蘋果、西紅柿等水果的高級機器人[2]。但是由于水果采摘過程是一個復(fù)雜的過程,識別水果時,樹葉以及太陽照射下來的陰影,給水果成熟度檢測以及水果果實判斷的檢測帶來了一定的挑戰(zhàn),水果采摘環(huán)境的復(fù)雜性也使機器人采摘水果很困難[3]。因此,市面上目前還未有功能齊全且完善的水果采摘機器人。

自20世紀90年代中期以來,中國一些研究院和高校開始對采摘收集水果的一體化機械裝置進行研究,但由于起步較晚,工業(yè)化水平較低,研究經(jīng)費不如發(fā)達國家等一系列原因,導(dǎo)致中國的采摘收集水果機器人方面的研究與發(fā)達國家還是有不小的差距[4]。但是在相關(guān)領(lǐng)域也取得了不錯的成果,例如西北農(nóng)林科技大學(xué)研究了收集采摘蘋果一體化的機器人手臂的控制系統(tǒng)及其算法;南京農(nóng)業(yè)大學(xué)研究了采摘與收集茄子一體化的機器人在采摘行進間如何規(guī)劃最佳路徑,如何避障,制作分析與控制系統(tǒng),并完成了相應(yīng)的算法;浙江大學(xué)也進行了相應(yīng)的研究,研究目的是設(shè)計收集和采摘西紅柿一體化的機器人的機械手控制系統(tǒng);此外,江蘇大學(xué)、吉林大學(xué)、上海交通大學(xué)等高校對水果采摘收集一體化裝置進行了研究,并取得了一定的成果[5-6]。

上述的自動化采摘機器人或多或少都存在著制作精密、價格昂貴等缺點,目前仍不能廣泛適用于中國傳統(tǒng)的小農(nóng)經(jīng)濟精耕細作的模式。為此,為了改善果園果農(nóng)的工作環(huán)境,提高果園的生產(chǎn)效率,對現(xiàn)有的水果采摘設(shè)備進行相應(yīng)的改進,是今后很長一段時間內(nèi)的優(yōu)先方案。

2 方案選擇與裝置設(shè)計

2.1 采摘桿長度選擇

水果采摘桿的總長度由采摘水果的高度決定,常見的果樹有蘋果樹、梨樹、橙子樹、柑橘樹、桃樹等。以蘋果樹為例,果園常種植的果樹的高度在2~6 m不等,水果采摘桿的長度模擬計算如圖1所示。

圖1 水果采摘桿的長度模擬計算示意圖

基于已有的數(shù)學(xué)知識估算出水果采摘設(shè)計時所需要的長度,水果采摘桿由果農(nóng)握持,所以水果采摘桿的起點應(yīng)該從支架的支點開始算起,大約為1~2 m,可以根據(jù)果樹的高低調(diào)整支架的長短,采摘水果的過程中,水果采摘桿不可能是豎直的,它會與豎直成一個角度,估算該角度為30°,果農(nóng)需要采摘的水果一般高度在3~5 m,可以按下式估算采摘桿的長度:

計算后可知,水果采摘桿的長度可以設(shè)計為1.5~3 m不等。水果采摘桿的材料,可以選擇鋁合金,由于鋁合金的密度小,強度高,這可使水果采摘桿的質(zhì)量相應(yīng)減少,同時在采摘過程中可以很好地保護采摘桿,同時考慮到鋁合金耐腐蝕性好,可以有效避免水果采摘桿存放在陰暗潮濕地方的生銹問題。

2.2 采摘頭的結(jié)構(gòu)設(shè)計

為了提高果農(nóng)在水果采摘過程中的效率,本文基于舵機驅(qū)動的基礎(chǔ),設(shè)計了水果采摘頭,如圖2所示。舵機通過驅(qū)動主動曲柄,繼而帶動被動曲柄,而被動曲柄與剪刀頭鉸接,該過程完成剪刀頭的剪切。

圖2 采摘頭三維模型示意圖

圖2所示的機構(gòu)可以簡化為圖3所示的四桿機構(gòu)。四桿機構(gòu)有曲柄搖桿、雙曲柄、雙搖桿三種,根據(jù)設(shè)計的水果采摘桿的要求,力求設(shè)計結(jié)構(gòu)簡單,安全可靠。同時為了避免在運動過程中出現(xiàn)死點,初步設(shè)計的四桿機構(gòu)為雙曲柄機構(gòu),并且在整個運動過程中運動轉(zhuǎn)過的角度為45°,在此過程中不會出現(xiàn)曲柄與連桿共線的情況,這樣就消除了運動的死點,保證水果采摘桿在運動過程中運動連貫,不會出現(xiàn)運動停止的情況,提高了機械的運動效率。

圖3 四桿機構(gòu)模型示意圖

初步設(shè)計主動曲柄的長度為15 mm,連桿的長度為 60 mm,被動曲柄的長度為15 mm,在圖解法的計算過程中,滿足預(yù)設(shè)的運動軌跡,并且不會在死點位置出現(xiàn)。受力分析如圖4所示。

圖4 四桿機構(gòu)受力分析示意圖

1=200 N,2=1×cos30°=173.2 N,

2=4=173.2 N,6=4cos30°=150 N

本研究選用達盛舵機公司生產(chǎn)的型號為DS3218mg的舵機,該舵機的扭距大,精度高,壽命長,機虛位小,從而更精準地控制四桿機構(gòu),使水果采摘桿可以順利采摘,而不必擔(dān)心采摘桿在采摘過程中出現(xiàn)故障,同時該電機使用金屬外殼,使舵機更加堅固,在采摘過程中不會因為觸碰到堅硬的樹枝而損壞舵機外殼,舵機參數(shù)如表1所示。

表1 舵機參數(shù)

型號DS3218mg齒輪全銅齒 電壓4.8~7.4 V軸承2BB雙滾珠軸承 空載速度(6 V)0.15扭轉(zhuǎn)角度0°~180° 空載速度(7.4 V)0.13主齒25齒 尺寸40 mm×20 mm×37 mm線長30 cm 質(zhì)量67.5 g堵轉(zhuǎn)力矩(6 V)18.5 馬達空心杯馬達堵轉(zhuǎn)力矩(7.4 V)22.8

舵機的固定方法方面,本設(shè)計使用了一個舵機固定件來進行固定安裝。該固定件套在水果采摘桿前桿的頭部,靠近剪刀的部分,與水果采摘桿前桿采用過盈配合,將固定件與采摘桿前桿牢牢固定,避免在運作過程中脫落。舵機的兩端都會有4個圓孔空余,用于固定舵機,設(shè)計的舵機固定件根據(jù)舵機4個固定圓孔的相對位置也空余了一定空間,用于與舵機相連,各零部件的配合可以采用過盈配合,安裝時使用4個M4的螺母和螺釘來固定。整個舵機固定件的長度為 55 mm,略長于舵機的40 mm,舵機固定件的內(nèi)徑由水果采摘桿的前桿的外徑?jīng)Q定,水果采摘桿前桿的外徑為25 mm,即確定了舵機固定件的內(nèi)徑為25 mm。根據(jù)常用固定件的厚度,設(shè)計該舵機固定件的外徑為30 mm。2個剪刀片采用螺栓固定,具體為M6的螺母、M6的螺絲,長度為5 mm,不需擰太緊,以防因為過緊而無法正常運動。

3 有限元校核

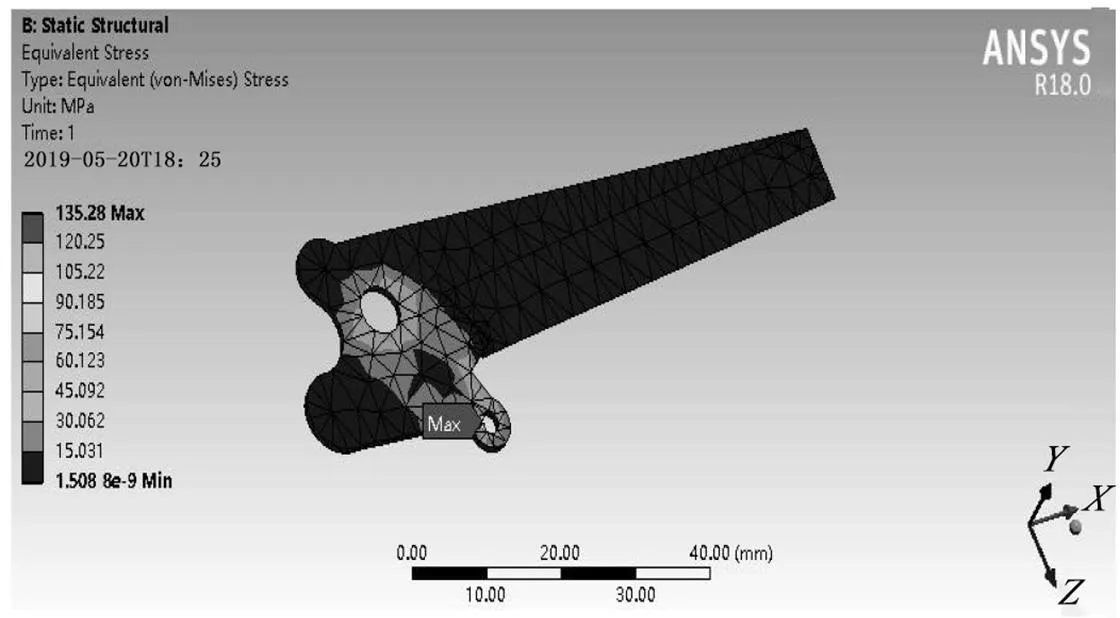

水果采摘桿頭部的剪刀的刀頭部分受力均勻,不易因受力過大而產(chǎn)生塑性變形。在剪刀連接的部分,受到與兩圓孔連線相垂直的力,為100 N。在軟件中先導(dǎo)入SolidWorks零件,設(shè)置剪刀片的材料性能,剪刀片材料為304不銹鋼,彈性模量為2.1×105MPa,泊松比為0.3,接著對零件進行網(wǎng)格劃分,選擇sizing中的medium選項。對零件添加約束條件,剪刀片與固定的刀片相連的那個孔是固定的。對零件添加載荷力,刀片與連桿相連的孔受到連桿對刀片的載荷力,方向為與兩個孔連線的垂直方向,之后進行求解,得到如圖5所示的應(yīng)力結(jié)果分析,其中最大應(yīng)力為135.28 MPa,根據(jù)實際需要安全系數(shù)為1.5,最大應(yīng)力為202.92 MPa,查表可知小于許用應(yīng)力465 MPa,符合要求。

圖5 刀片受力分析示意圖

4 結(jié)論

本文提出了一種基于舵機驅(qū)動的自動化采摘頭設(shè)計,主要結(jié)論如下:設(shè)計的主動曲柄的長度為15 mm,連桿的長度為60 mm,被動曲柄的長度為15 mm,可以有效避免機構(gòu)在運動中出現(xiàn)死點位置。經(jīng)有限元校核,刀片在運動過程中受到的最大應(yīng)力為202.92 MPa,表明刀片選型合理。

[1]張潔,李艷文.果蔬采摘機器人的研究現(xiàn)狀、問題及對策[J].機械設(shè)計,2010,27(6):1-4.

[2]HARRELL R C,ADSIT P D,POOL T A,et al.The florida robotic grove-lab[J].Transactions of the ASAE,1990,33(2):391-399.

[3]CERES R,PANS F L,JIMENEZ A R,et al.Design and implementation of and aided fruit-harvesting robot[J].Industrial Robot,1998,25(5):337-346.

[4]王杰,閆肖肖.水果采摘裝置的發(fā)展[J].科技創(chuàng)新與應(yīng)用,2018(30):78-79.

[5]付榮利.果園采摘機械的現(xiàn)狀和發(fā)展趨勢[J].農(nóng)業(yè)開發(fā)與裝備,2017(5):17-19.

[6]陳章恒,張維元,張路遙,等.菠蘿收集采摘車的設(shè)計[J].科技創(chuàng)新與應(yīng)用,2018(10):96-97.

2095-6835(2020)06-0024-03

S225.93

A

10.15913/j.cnki.kjycx.2020.06.008

李驕承(1998—),男,河南洛陽人,主要研究方向為現(xiàn)代農(nóng)業(yè)創(chuàng)新。

謝緯安(1987—),男,江蘇南通人,博士,講師,主要研究方向為對流傳熱、機械結(jié)構(gòu)設(shè)計。

江蘇省大學(xué)生創(chuàng)新訓(xùn)練計劃項目(編號:201911052030Y)

〔編輯:嚴麗琴〕