基于井下采煤方式的技術和工藝方法選擇問題研究

季玉亮

摘 要 井下采煤是煤炭開采中的主要方法,井下采煤技術是研究煤炭開采中最受關注的領域之一,我國是煤炭生產大國,采煤技術工藝研究較為先進,本文總結了我國井下采煤技術工藝的演變進程,重點分析了幾種常見井下采煤技術及其使用條件,探討了綜合機械化采煤工藝,爆破采煤工藝等。

關鍵詞 井下采煤;采煤技術;工藝選擇

中國是世界上煤炭資源最豐富的國家之一,為我國發展煤炭工業提供了必要的基礎條件。新世紀以來,我國經濟高速發展,科技水平顯著提升,煤礦事業技術實現了從原來落后的井下開采技術到今天的先進綜合性井下機械化技術跨越。大大推動了我國煤礦事業的快速發展。采煤工程日益復雜,合理選擇井下采煤技術可減少采煤工程的成本,確保采煤工程安全穩定進行,促進采煤工程向機械化,集成化方向發展。

1 井下采煤技術工藝的發展

我國煤炭資源隱藏量豐富,據調查顯示,目前我國已探明保有煤炭儲量達1.45萬億噸,我國煤炭資源井下開采技術隨著煤炭工業發展實現了跨越發展。新中國成立以來,我國煤炭工業快速發展。分別于六十與七十年代研制推行了普通機械化與綜采煤設備工藝,普通機械化工作面的裝備進行全面的更新,采用π型長鋼梁支護頂板等新設備工藝,綜合機械化采煤工作面向大功率程序化發展,90年代,我國開展高產高效礦井建設,2005年,我國建成了一批高產高效化礦井,全國原煤產量達21億噸,居于世界首位。綜采工作面最高年產量達10.64Mt[1]。當前我國國有重點煤炭開采企業采煤機械化程度達到85%以上。我國井下采煤技術工藝方法的演變發展經歷了綜合機械化采煤工藝,爆破采煤工藝與連采工藝等階段。

1.1 炮采技術的發展

新中國成立后,我國炮采技術經歷了三個階段,五六十年代,頂板采用木支柱支護,六十年中期開始到七十年代末,運煤采用能整體前移的刮板輸送機樹洞。80年代開始,頂板采用防炮崩液壓支柱。將鏟煤板裝到輸送機上,減輕了工人的體力勞動。

煤礦遷移使用微差爆破技術,提高了煤炭的自裝率與回收率,采用單體液壓支配鉸接頂梁,炮采工作面選擇合適的爆破間隔,使首次爆破產生的煤塊相互碰撞發生二次破碎,微差爆破使用降低了炸藥與雷管的消耗。

1.2 普采技術的發展

隨著我國采煤機械化的發展,普采工作面技術裝備不斷改進,可塑性的摩擦式金屬支柱鉸接頂梁配套支撐頂板,初步實現了破煤與裝煤工序的機械化。工作面的單產比炮采大大提高,隨著大功率雙滾筒采煤機,性能可靠的單體液壓支柱的相繼出現,普采機械化技術裝備水平進一步提高。開切口與清掃機道浮煤工序實現了機械化作業,提高了生產水平[2]。

我國自50年代開始使用截煤機等設備,60年代后期逐步走向機械化發展道路,在提高采煤技術的同時積極發展煤礦開采其他環節的技術,采煤機械化推廣應用得到全面普及。1979年原煤產量突破400萬噸。

晉城礦務局自1981年開始進行單滾筒采煤機實驗,取得了不錯的效果。在1982年取得了較高的月單產。山西省汾西礦業公司新裕煤礦高檔普采隊2005年產量奪冠,最高日產達到4657噸。

1.3 綜采技術的發展

1953年英國首先使用自移式液壓支架裝備了首個綜采工作面。我國自60年代初期開始研制液壓支架,裝備了一些綜采工作面,積累了寶貴的經驗。提高綜采工作面的設備能力可以極大地提高工作面的生產能力。

1970年我國首套完整的全工作面成套設備在大同礦務局開始實驗,獲得初步成功。70年代我國引進了多套綜采設備,80年代開始使用國產綜采設備。90年代引進了英國Electric1000型直流電牽引煤機,相比液壓采煤機故障率低,效率高。

近年來,晉華宮礦采用首套國產雙高薄煤層開采設備極大地提高了產量。最高日產可達2000余噸。2011年,同煤集團晉華工礦試運行國產一次采全高綜采設備成功,順利通過國家有關部門的驗收。

太重煤機研制出了我國首套年產千萬噸級綜采成套設備,可實現煤炭安全高效高采,我國采煤機設備技術不斷發展,引領了煤炭裝備制造業的發展[3]。

目前國內與國外綜采裝備相比存在一些不足,主要表現為缺乏核心技術,設備壽命短,信息化程度低。我國綜采裝備研制主要是消化吸收國外技術,國內采煤企業為追求市場利潤忽視了基礎理論的深入研究。我國綜采設備選用原料可靠性較差,導致設備使用壽命與國外先進水平相比較為落后。大功率電牽引采煤機構采用微機控制,國內綜采設備信息化處于起步階段。

隨著綜采設備的發展,綜采使用范圍不斷擴大,綜采可提高工作面產量,降低生產成本與材料消耗,綜采設備的主要發展方向為大功率與自動化。國內采煤機功率不斷提高,大力發展電牽引式采煤機才能提高綜采設備的使用壽命。要解決綜采工作面自動化開采,必須解決好采煤機與輸送機間的信號數據傳遞。

2 井下采煤技術工藝簡介

2.1 綜采技術

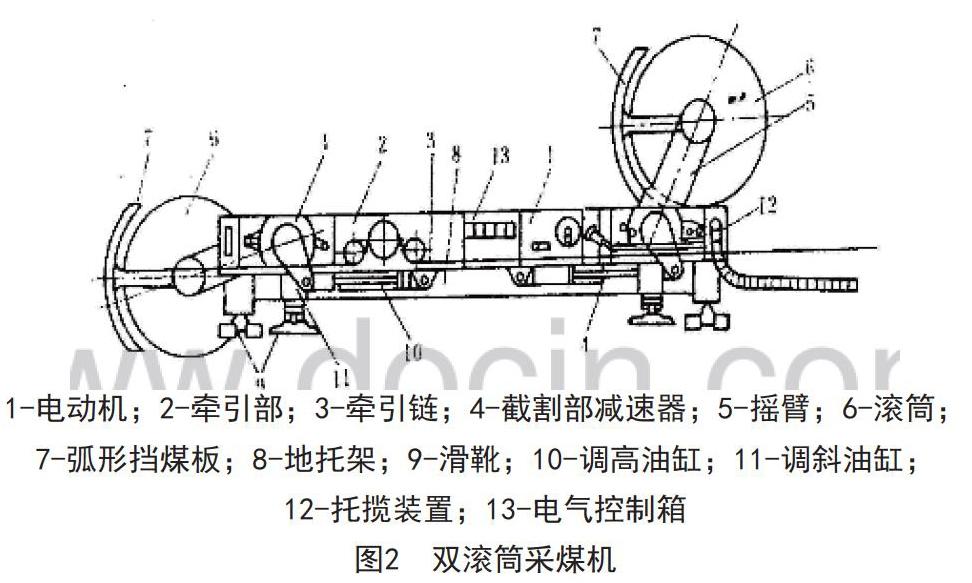

綜合機械化采煤工藝指全部生產工序實現機械化連續工作的采煤工藝系統,提高了單產及安全性。割煤工序包括破煤與裝煤,滾筒式采煤機分為單滾筒與雙滾筒,為適應煤層頂底板起伏通常采用雙滾筒采煤機割煤,采煤機滾筒式割煤時,利用滾筒螺旋葉片將煤裝入刮板運輸機。

采煤機單向割煤適用于傾角較大的綜采面,雙向割煤多用于傾角較緩的綜采面,刨煤機具有結構簡單,檢修管理方便等優點。在薄煤層機械化開采中占據重要地位,但刨煤機生產效率較低,采高較大時設備穩定性差,適用于煤層賦存穩定,不含堅硬的夾矸,煤厚2m以下的較軟煤層。

采煤機割下的煤炭被裝入刮板運輸機,經橋式轉載機運出綜采工作面,刮板運輸機必須與采煤機生產能力匹配。工作面使用的液壓支架以高壓液體為動力,自動支撐工作面頂板,遷移及采空區處理等工序。工作面滯后支護能適應周期壓力大的頂板,采空區大多采用全部垮落法處理。

2.2 普通機械化井下采煤技術

普采工藝采煤機械同時完成落煤與裝煤工序,普采單滾筒采煤機滾筒位于工作面下端頭,使貨量不通過機體下放,雙滾筒采煤機解決了工作面兩頭作缺口的工作量,中厚煤層單滾筒采煤機通常采用單相割煤,適用于薄煤層,頂板較穩定等條件。普采技術相對其他采煤技術成本來說,采煤效率相對較高,普采技術可在不同煤礦地質中使用。

2.3 爆破采煤技術

炮采為爆破采煤工藝,用單體支柱支護工作空間頂板,80年達,我國炮采裝備技術手段更新速度加快,工作空間得到有效控制,減輕了工人的體力勞動。落煤要求保證規定的循環進度,不留底煤與頂煤,降低炸藥與雷管消耗,要根據煤層硬度,確定打眼爆破參數,包括炮眼排列,一次起爆的炮眼數量等。

隨著采煤工作面不斷向前推進,頂板懸露面積加大,需及時對采空區進行處理,因頂板特征等條件不同,采空區有多種處理方法,通常使用全部垮落法。炮采的優勢是成本低,可用于地勢特征復雜的煤礦,其缺點是采煤效率較低。

2.4 連續采煤工藝

煤房工作面使用連續采煤機完成破煤與裝煤,采用錨桿支護頂板,裝運支等工藝過程全部實現機械化走也,連續采煤工藝的研究應用始于80年代,連采工藝是綜采的補充,可取得良好的經濟效果。

連采工藝特點是采用6m左右的煤房將切割矩形煤柱,采煤在煤房中進行,連續采煤機采煤實行掘采合一,一般需用2~5條煤房同時交替掘進。采煤機開始后退式回收煤柱,具體可根據煤柱尺寸確定煤柱回收方式。

3 影響煤礦井下采礦技術選擇的因素

要保證煤礦生產高產出,應研究不同采礦條件下應選擇的采礦生產技術。煤礦頂煤冒放性與煤礦開采深度有密切的關系,可根據實際生產經驗,求解煤礦頂煤冒放性與開采深度的具體關系。相關采礦經驗表明,采礦地區煤層強度對采礦生產技術選擇具有重要的影響,煤層強度對煤層內外裂隙的發育程度有影響。

煤層結構對采礦生產技術的選擇有重要的影響。煤層中存在堅硬的巖石,對頂煤冒放性有很大的影響,選擇采煤生產技術方法應考慮煤層結構中是否存在巖石。采礦生產技術選擇受煤礦技術水平的影響,

采礦生產技術的選擇受煤礦技術水平的影響,隨著技術水平的不斷提高,我國采煤方法逐步走向成熟,采礦設備是影響井下采礦生產技術選擇的重要因素,應對煤礦采礦的投入與產出進行系統全面的分析,選擇合適的采礦生產技術方法,應考慮與生產相關的材料供應情況,結合當地實際情況選擇對應的采礦生產技術。

普采與炮采相比易于安全管理,降低了噸煤成本,綜采包括了國產綜采與引進綜采,從噸煤投入與應力對比,以國產綜采設備的經濟效益最優,引進綜采較差。綜采設備一次性投資較高,取得良好的經濟效益周期較長。高檔普采獲得盈利生產周期較短,創造利潤額大。普次是經濟性實用性的機械化采煤設備。引進綜采設備有利于開采特點煤層,引進綜采具有單產更高,勞動效率更高等優點,綜采技術對 地質復雜的工作面適應性較差,普采及綜采進行分析評價得出結果為綜采最優。兩種方法的分析結果相同,大力發展采煤機械化,才能實現礦井的高產高效。

4 不同采礦技術的適用條件

傾斜分層走向長壁下行垮落采煤法是對開采煤層采用的采煤工藝回采,下一層垮落巖石下回采,適用于中等厚度的煤層,能有效減少傾斜煤層開采時可能出現的頂板支護。

普通機械化采煤工藝主要使用單滾筒采煤機開采,減少采煤工作面下切口長度,普采工藝主要應用于中厚煤層。目前我國煤礦采用單一走向長壁采礦生產技術炮采是爆破采煤工藝,主要包括放炮,刮板輸送運煤與回柱放頂等工序。普采工藝特點是同時完成落煤與裝煤過程,綜采是綜合機械化采煤工藝。

傾斜長壁采煤法與走向長壁的主要區別是采煤工作面的位置,傾斜長壁采煤法是仰斜的工作面,頂板的懸臂巖層向采空區域方向移動,主要使用范圍對傾斜角有一定的要求。能規則劃分的區域可采用傾斜長壁采煤法。

放頂采煤法主要用于厚煤層,利用礦山的壓力作用,使支架的頂煤破碎成塊,對煤礦的堅固性系數有一定的要求。

5 井下采煤技術的合理選擇

我國擁有大量的煤礦資源,但采煤技術與世界先進技術相比存在一定的差距,其主要原因為我國采煤設備不夠先進,不能完全滿足一些復雜地勢條件下煤礦采煤工作,我國采煤工程系統化程度不夠高,采煤中解決安全技術問題方法不夠完善。一些地方采煤技術選擇不夠合理。

合理選擇井下采煤技術對采煤事業發展有重要的意義,選擇井下采煤技術中,要考慮提高采煤效率,分析采礦設備的經濟性,煤礦的回采率,根據不同地點地勢條件采取合理有效的井下采煤技術。采煤工藝的選擇必須堅持安全經濟的原則,采煤方法的選擇應根據具體煤層的條件,減少資源浪費,加強環境保護。

綜合性機械化采煤技術優點是適用性強,可降低煤礦開采的損耗,提高工程安全性等。但采煤工程投入成本較高,因此綜采技術適用于煤礦地勢條件較好,可保證較高的操作水平的情況。綜采適用于煤層的賦存較穩定,頂底條件良好的情況。

普通機械化采煤技術優點是成本低,適用于地質構造發育,推進距離較短的工作面。普采設備價格便宜,產量可達到綜采產量的1/2,普采對地質變化條件適應性較強,對推進距離短,小的地質構造發育的工作面,采用普采可取得良好的效果。普采操作技術是中小型礦井發展采煤機械化的重點。

炮采工藝具有技術裝備投資少,操作技術易于掌握等優點,但其單產及效率低條件不適于機采的煤層可采用炮采工藝。

連采工藝的優點是投資少,適應性強,效率高等,但其通風條件差,連采工藝對煤層地質條件要求較高,主要適用于開采技術條件簡單的薄煤層。但近水平煤最宜,但不適用于近距離煤層群開采。此方法適用于大中型礦井輔助采煤。

采煤工藝技術的選擇在現代煤炭開采企業管理中是系統工程,需要綜合考慮技術及經濟成本,環境保護及安全生產等各方面因素,采用其中一種或幾種技術工藝多組合應結合工程實際情況進行分析。

6 結束語

井下采煤技術工藝的選擇隨著煤層埋藏的周邊地質環境不同變化,我國煤層賦存條件有很多種,80年代以來,采煤技術迅速發展,綜采機械化工作面向大功率發展,隨著采煤技術的發展,井下采煤技術工藝呈現自動化電氣遷移發展的趨勢,井下采煤技術工藝的選擇應綜合考慮經濟性,安全性等方面的因素。選擇最合適的技術工藝,提高煤礦生產的綜合效益。

參考文獻

[1] 段飛.井下采煤技術及采煤工藝的選擇方法探討[J].山西能源學院學報,2017,30(3):5-6.

[2] 韓珂珂.基于井下采煤方式的技術和工藝方法選擇問題的研究[J].民營科技,2017,(2):112.

[3] 溫欽.井下采煤技術和工藝方法選擇探究[J].能源與節能,2016, (6):155-156.