巷道錨桿(索)支護新型讓壓減震裝置試驗研究

陳新年 李永強 樊佳偉,2 王云青

(1.西安科技大學建筑與土木工程學院,陜西西安710054;2.陜西煤田地質勘查研究院有限公司,陜西西安710000)

在巷道支護中,錨桿(索)支護是應用最廣泛也是最有效的一種支護技術[1]。在大斷面松軟巷道支護中,由于圍巖自身節理裂隙相對發育、強度較低、穩定性較差,導致巷道圍巖變形嚴重,巷道支護問題就成為影響礦山安全生產的主要因素之一[2-5]。由于巷道地質條件復雜多變,在各類荷載作用下,巷道錨桿(索)經常發生斷裂破壞,失去支護作用,其主要原因是錨桿(索)支護體與圍巖結構體沒有形成協調的受力—變形機制[6-9]。

巷道錨桿(索)支護的本質是圍巖和支護結構共同作用,二者在受力—變形方面是一個有機整體,即在允許圍巖產生一定變形而不破壞的基礎上,使得支護結構的受力狀態在設計許可的安全范圍內,這就是二者有效控制圍巖穩定性的耦合效應,也即所謂的耦合支護理論。依據該理論,學者們設計了多種形式的具有讓壓效果的錨桿(索)支護體,使其能夠適應一定的圍巖變形,從而保證巷道安全[10-14]。王炯等[15]根據現場工程地質條件,結合耦合支護理念,提出了復合托盤讓壓支護技術理論,通過端頭讓壓裝置的變形來達到讓壓的目的,大幅提高了巷道穩定性;孫均等[16]研究了一種新型大尺度讓壓錨桿,通過錨桿桿體產生一定的變形來達到適應圍巖變形的目的,并介紹了讓壓錨具的受力機制及構造;劉力民等[17]根據工程實際,采用理論分析和數值模擬相結合的方法得出工作面的受力狀態,提出了高強預應力桿體讓壓錨桿(索)非對稱平衡支護方法,從而使巷道應力重新達到平衡;Charlie 等[18]研究了一種D型錨桿,該錨桿是一種新型的吸能型巖石錨桿,沿桿的長度方向每隔1 m 設置一個螺栓,使錨桿具有了多錨的布局,根據桿體位移隨沖擊能量線性增加的特性,分析得到了沖擊能量與錨桿位移關系的理論解。綜上所述,讓壓減震錨桿(索)主要有端頭和桿體兩種讓壓形式,它們通過讓壓裝置或桿體的變形吸收巷道圍巖變形釋放的大部分能量,即允許圍巖產生一定的變形,而錨桿(索)支護體仍處于安全穩定的工作狀態,這對于控制圍巖變形具有良好的作用[19]。

陳新年等[20]采用端頭讓壓形式提出了一種新型讓壓減震裝置,并對其結構特點、變形特性進行了試驗分析,對支護參數選取具有較好的指導意義。本研究在此基礎上進行改進,采用試驗研究方法,對其讓壓性、減震性能進行系統地分析,為巷道圍巖穩定性控制和支護方式選取提供可靠依據。

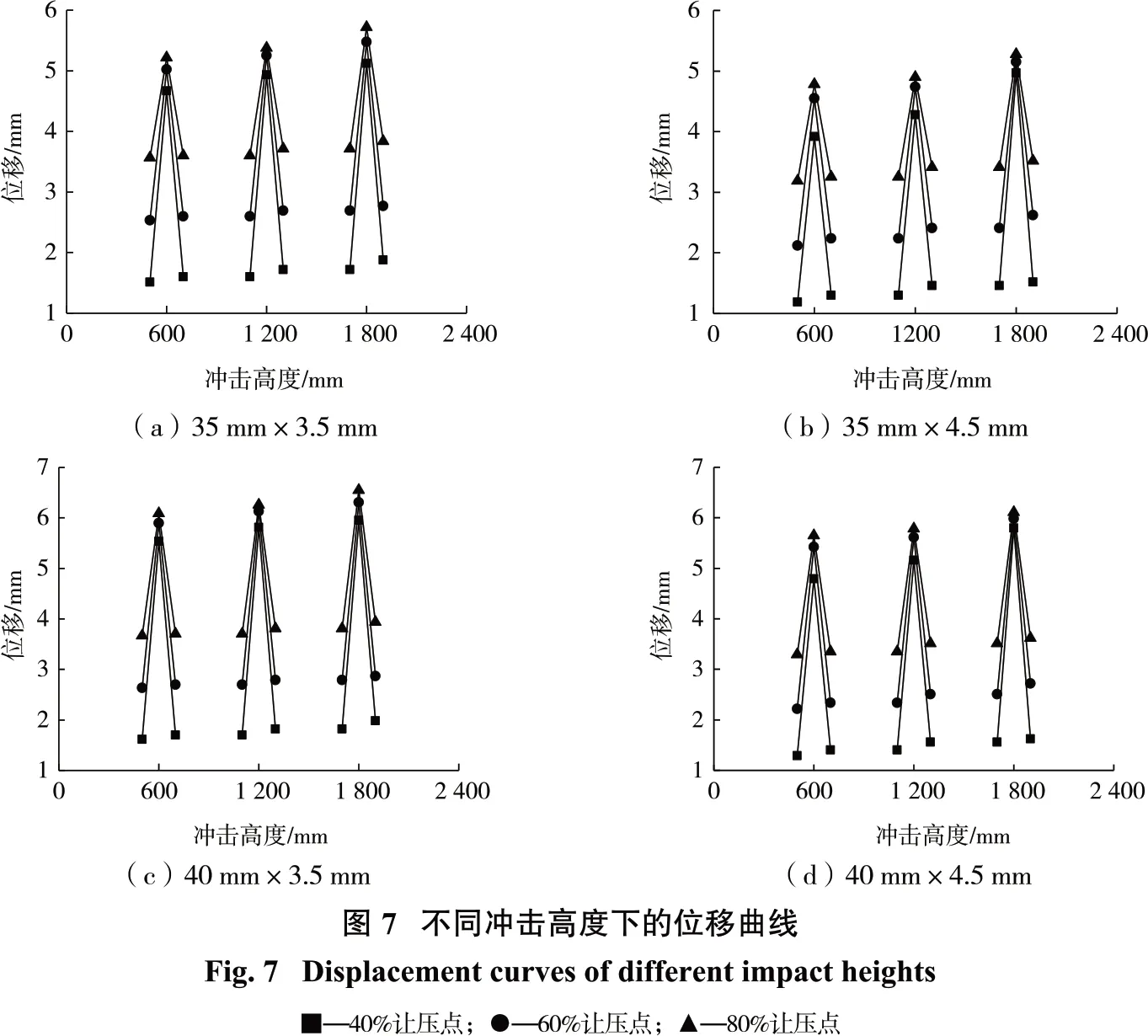

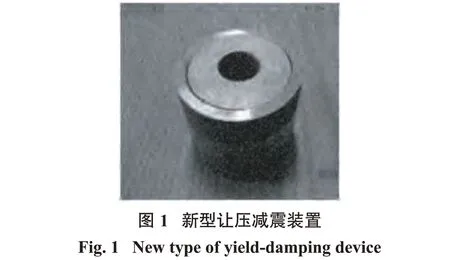

1 讓壓減震裝置結構

新型讓壓減震裝置外部采用無縫鋼管作為約束環,內部采用熱固性聚氨酯彈性PU 材料,該材料具有高彈性、耐高壓和吸震性強的優異性能,墊片采用錨桿專用沖壓墊片。新型讓壓減震裝置如圖1所示。新型讓壓減震裝置安裝情況如圖2 所示。本次試驗通過改變約束環高度來控制讓壓距離,改變約束環的壁厚來控制讓壓點的大小;通過其內部的彈性材料來達到減震性能。

2 讓壓特性試驗研究

讓壓支護的關鍵技術在于讓壓點、讓壓距離的確定。在實際工程中,應根據工程需要、支護體的受力狀態、讓壓裝置的適用范圍等,合理確定讓壓點、讓壓距離。本研究試驗的目的是確定不同類型讓壓裝置的讓壓點、讓壓距離,從而根據工程實際需要來合理選擇讓壓裝置,實現圍巖穩定性的有效控制。

2.1 試驗方案

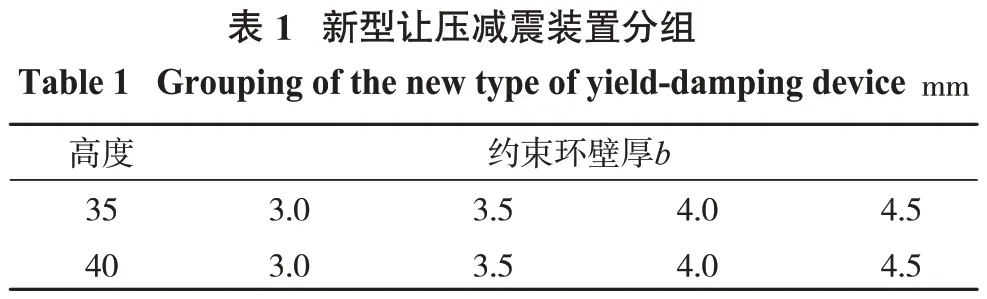

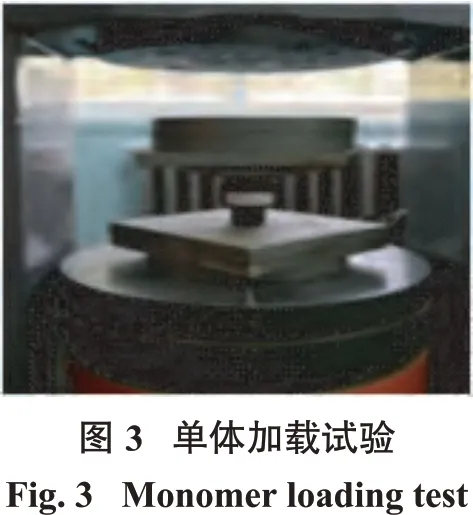

首先分別對不同高度和不同壁厚的讓壓減震裝置的單體進行加載試驗,對其讓壓特性進行研究。試驗分組如表1,單體加載試驗如圖3所示。

?

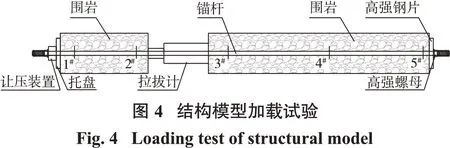

其次為了接近工程實際,真實反映錨桿的受力情況及讓壓裝置的變化情況,設計了長度為2.2 m 的結構模型進行試驗,模擬錨桿與圍巖的共同作用,測定讓壓過程中錨桿桿體的受力—變形規律。模擬圍巖采用直徑200 mm、C40 的混凝土,選用HPB400 礦用高強錨桿,預留孔洞直徑30 mm。讓壓模擬試驗過程中,嚴格遵循設計的加載方式進行逐級加載。

結構模型加載試驗如圖4 所示。錨固端用高強鋼片和高強螺母固定,同時在錨桿上間斷布置應變片測量錨桿應變,圖中1#、2#、3#、4#、5#點均為應變片貼放位置。

試驗所用的主要儀器設備有RFP-03 型智能測力儀、百分表、DH3818-1 靜態電阻應變儀、ZY 型錨桿拉力計等。

2.2 讓壓特性試驗結果及分析

2.2.1 單體試驗結果及分析

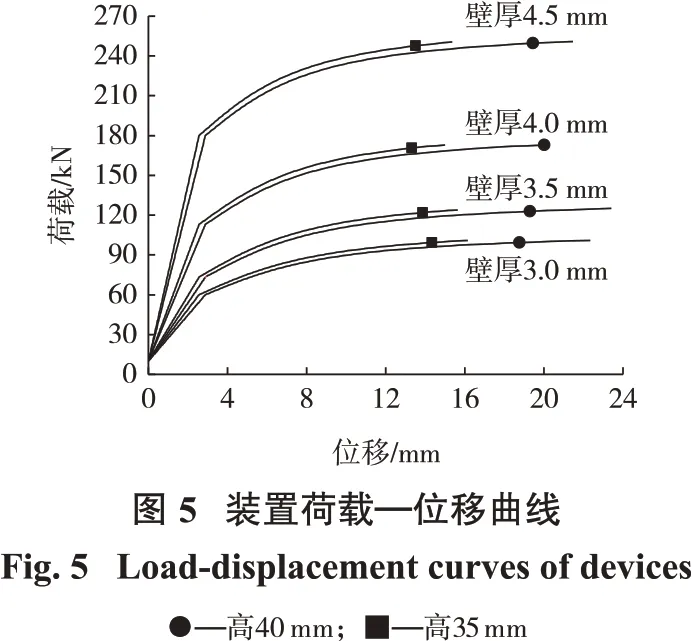

各組裝置的荷載—位移曲線如圖5所示。

由圖5分析可知:

(1)相同高度下,約束環壁厚決定了裝置的讓壓點,約束環壁厚越大,讓壓點越大。壁厚3.0 mm、3.5 mm、4 mm、4.5 mm 對應的讓壓點分別為60 kN、73 kN、113 kN、180 kN。

(2)相同壁厚下,裝置的讓壓點相同,高度越高讓壓距離越大。35 mm、40 mm 高度下的讓壓距離分別為為15 mm、20 mm左右。

綜合分析各組裝置的荷載—位移曲線規律,可知荷載在達到讓壓點之前屬于彈性讓壓階段,達到讓壓點之后到達到最大讓壓距離為彈塑性階段,最大讓壓距離之后為破壞階段[21]。本研究主要對彈性階段和彈塑性階段的讓壓試驗數據進行線性擬合分析。

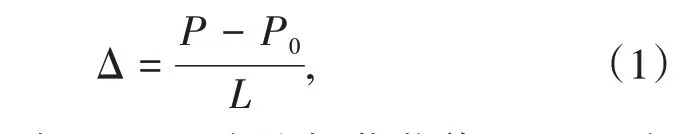

彈性讓壓階段的荷載—位移曲線呈線性關系,本研究選取擬合度(94%)最高的公式,可得:

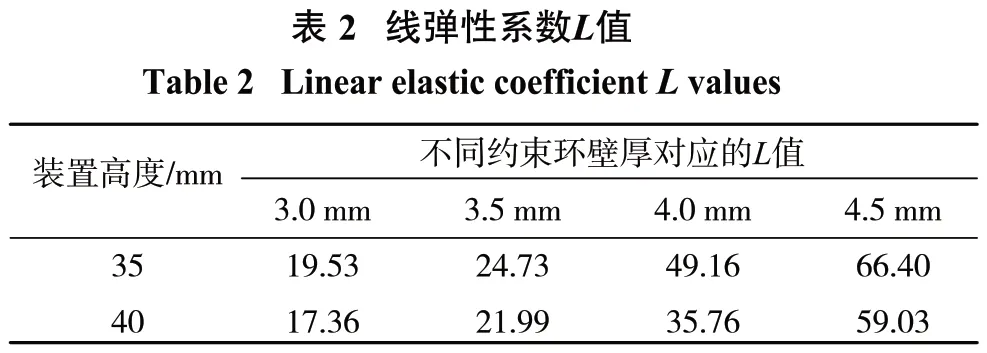

式中,Δ 為讓壓距離,mm;P 為施加荷載值,kN;P0為預壓荷載值,kN;L 為線彈性系數,各組線彈性系數L取值如表2所示。

?

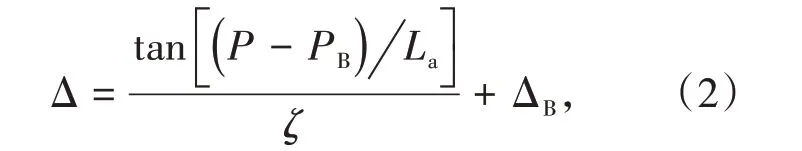

彈—塑性讓壓階段在經過多次擬合后,選取擬合度(95.6%)最高的公式,可得:

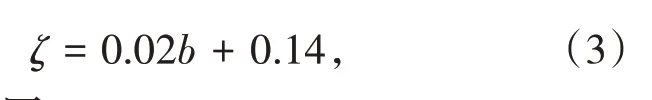

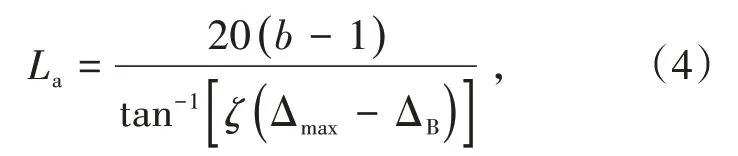

式中,ΔB為裝置開始產生彈塑性變形時的讓壓變形量,mm;PB為新型裝置的讓壓點,kN;La彈塑性系數;ζ 為修正系數,

式中,b為約束環壁厚,mm。

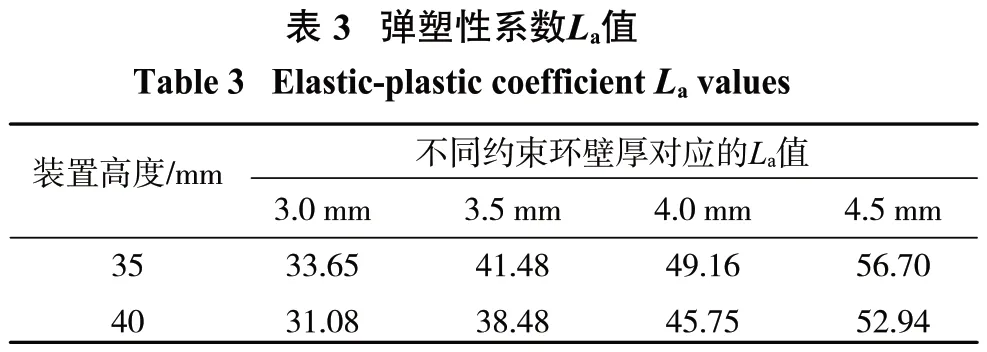

式(2)中,彈塑性系數La可進行如下計算:

式中,Δmax為新型裝置的最大讓壓距離,mm。

Δmax與ΔB取值主要根據裝置高度確定,當裝置高度分別為35 mm、40 mm時,最大讓壓距離Δmax可近似取15 mm、20 mm,ΔB可近似取2.56 mm、2.88 mm。根據這8 組試驗分析,可得彈塑性系數La取值如表3所示。

?

上述分析可知:讓壓點和讓壓距離的確定應根據新型讓壓減震裝置高度和約束環壁厚分別取值計算。可以根據工程需要合理選擇裝置高度和壁厚,以達到圍巖和錨桿(索)支護體協調變形,確保巷道安全。

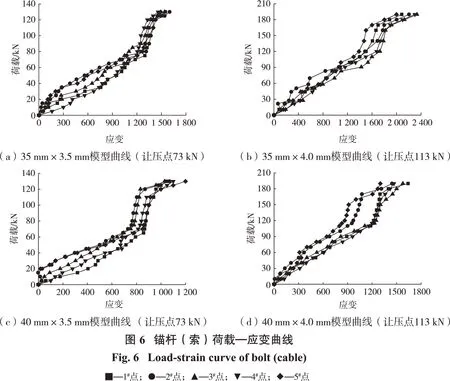

2.2.2 結構模型試驗結果及分析

結構模型錨桿(索)的荷載—應變曲線如圖6 所示。該曲線主要分兩個階段:

(1)彈性讓壓階段。該階段讓壓裝置變形很小,圍巖的作用力主要集中在錨桿(索)上,其受力隨荷載的增加而增加。裝置高度相同時,壁厚越大,讓壓點越大,錨桿應變也越大;壁厚相同時,裝置高度越高,錨桿應變越小。

(2)彈塑性讓壓階段。進入讓壓點之后,圍巖的變形主要由讓壓裝置來承擔,錨桿桿體上的應力相對較小,并工作在安全范圍內,避免了錨桿因受力過大而發生破斷,這更加佐證了讓壓減震裝置對錨桿的保護作用。

3 減震特性試驗研究

3.1 試驗方案

由于放炮、礦震、施工擾動、采空區關鍵層斷裂等采動因素發生在支護的整個過程中,錨桿(索)支護體的受力狀態與沖擊荷載的沖擊時間點、沖擊能量等有關。為了有效模擬震動,選擇了不同類型的新型讓壓減震裝置結構模型進行減震試驗對比研究。分別在荷載達到裝置讓壓點的40%、60%和80%時進行側向沖擊試驗,動力荷載采用質量為20 kg 的吊錘使其自由落體進行沖擊震動[21],沖擊高度分別取0.6 m、1.2 m 和1.8 m,三級沖擊能量為117.6 J、235.2 J和352.8 J。

3.2 減震特性試驗結果及分析

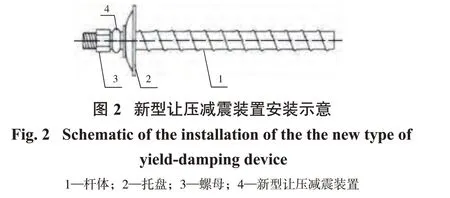

不同沖擊高度下新型讓壓裝置的位移曲線如圖7 所示,從整體來看,在新型讓壓減震裝置受到外部沖擊荷載作用時,產生了明顯的壓縮和回彈,彈性變形量達到4~6 mm。進一步分析圖7可知:

(1)在裝置高度和壁厚相同的情況下,荷載從讓壓點的40%增加至80%時,它對沖擊荷載的緩沖作用逐漸減弱,對沖擊能的吸收逐漸減小。

(2)當裝置高度、加載荷載(40%、60%、80%讓壓點)和沖擊荷載相同時,隨著壁厚增加,裝置的減震性能有所減小,其吸收的沖擊能量也有略微下降。

(3)當沖擊荷載、壁厚和加載荷載相同時,裝置高度越高,其緩沖性能越強,吸收的沖擊能量則越大。

4 結 論

(1)通過對新型讓壓減震裝置進行單體和結構模型的試驗研究,分析了減震裝置的讓壓特性變化規律。研究表明:①裝置壁厚相同時,其讓壓點相同,高度越大,讓壓距離越大,當高度從35 mm增加到40 mm 時,讓壓距離從15 mm 增加到20 mm;②裝置高度相同時,其壁厚決定讓壓點的大小,壁厚越大,讓壓點越大,約束環壁厚分別為3.0 mm、3.5 mm、4 mm、4.5 mm 時,對應的讓壓點分別為60 kN、73 kN、113 kN、180 kN。根據試驗數據,進一步擬合出了不同階段的關系式,建立了讓壓裝置尺寸與讓壓點、讓壓距離之間的關系。

(2)對結構模型進行三級沖擊荷載的試驗研究顯示,新型讓壓減震裝置具有明顯的彈性壓縮變形,變形量可達4~6 mm,說明該裝置具有較強的減震效果。隨著高度增加,其減震性能明顯增大;隨著壁厚增加,裝置的減震性能有所減小。

(3)新型讓壓減震裝置具有高彈性、高強性、穩定讓壓、高適應性等特點,因而可以根據不同的現場支護條件選取不同尺寸的新型讓壓減震裝置對巷道進行支護。