帶式輸送機多電機驅動節能控制研究

王建龍

(山西煤炭運銷集團陽城四侯煤業有限公司,山西 陽城 048108)

引言

帶式輸送機為煤礦生產的主要運輸設備,隨著采煤技術及綜采設備自動化水平的提升,帶式輸送機也朝著長距離、大運量的方向發展。為滿足實際生產的需求,對單電機驅動下的帶式輸送機的電機功率的要求越大,且單電機驅動方式容易導致設備應力集中而影響其使用壽命和可靠性[1]。因此,目前工作面主要以多電機帶式輸送機為主。本文著重對多電機驅動帶式輸送機的節能控制策略及其效果進行分析。

1 多電機帶式輸送機功率平衡控制的策略

對于帶式輸送機的多電機驅動方式而言,要求其驅動裝置可按照理想的驅動曲線啟動,并保證在重載以及載荷突變等工況下可平穩啟動,不會對帶式輸送機造成沖擊,且可在短時間內實現停車而不停電機的控制效果。此外,對于多電機驅動方式而言,其最關鍵問題在于實現各個電機的功率平衡問題,并對帶式輸送機啟動時間的合理控制。因此,本文將在基于實現多電機驅動帶式輸送機功率平衡問題的基礎上達到其節能的效果。本機主要實現多電機驅動帶式輸送機的功率平衡,避免其由于電機功率不平衡而導致電機出現過載或者欠載的事故。

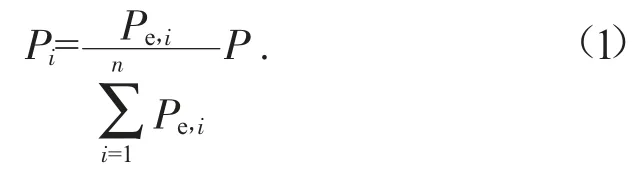

多電機驅動帶式輸送機各電機功率的分配應滿足式(1)的要求:

式中:Pi為每個電機應分配到的功率值;Pe,i為電機的額定功率;P 為帶式輸送機的實時負載所需的功率;n 為帶式輸送機驅動電機的臺數。

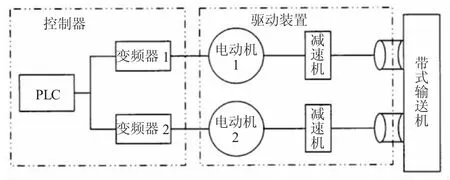

由式(1)可知,所謂功率平衡指的是在多電機驅動的方式下,要求各個電機的實時輸出功率的比值與各個電機的額定輸出功率相匹配[2]。結合多電機驅動下功率平衡的控制要求,以雙電機驅動的帶式輸送機為例,設計如圖1 所示的控制結構圖。

圖1 雙電機驅動帶式輸送機功率平衡控制結構框圖

如圖1 所示,PLC 為實現多電機驅動帶式輸送機功率平衡的關鍵,其根據現場傳感器所采集到的實時數據換算出帶式輸送機的實時運量及運算,進而得出帶式輸送機多電機所輸出的總功率。在此基礎上,PLC 控制器根據各個電機額定功率的比例對其實時輸出的電機功率進行分配,并通過變頻器對其電機轉速進行控制,從而實現基于功率平衡下帶式輸送機的多電機驅動功能[3]。

2 多電機驅動帶式輸送機節能功能的實現

2.1 變頻器的選型

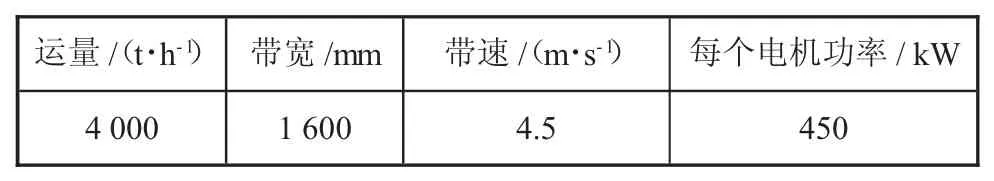

如“1”研究掌握了多電機驅動帶式輸送量功率平衡功能實現的控制策略,在此基礎上實現對多電機驅動帶式輸送機的節能控制。本文所研究帶式輸送機的具體參數如表1 所示。

表1 多電機驅動帶式輸送機關鍵參數

本文所研究帶式輸送機共有三個電機對其進行驅動,對應電機的額定功率為1 000 kW。目前,在工業生產中采用變頻調速技術解決設備耗能嚴重的問題。因此,針對多電機驅動帶式輸送機同樣基于變頻調速技術實現設備的節能控制功能。因此,多電機帶式輸送機的節能效果與其所選型變頻器的性能相關。

根據表1 中多電機驅動帶式輸送機的關鍵參數且其各個電機的輸出額定壓值為2.3 kV。因此,為其配置變頻器的輸出電壓值為2.3 kV。結合變頻調速系統的控制要求,最終選擇變頻器的型號為6SE8014 變頻器。

2.2 PLC 控制器的選型

同樣,PLC 控制器為多電機帶式輸送機實現節能變頻控制的核心,其不僅需要對設備現場工作參數進行監測,主要包括有各電機的溫度、帶速、運量等參數,從而可實時換算出設備所需的功率,還需將所采集到的數據實時傳輸至上位機并通過液晶顯示屏呈現于用戶,便于用戶實時查看并掌握設備的運行狀態[4]。

因此,綜合考慮系統控制的可靠性和穩定性,針對多電機驅動帶式輸送機的節能控制所選型PLC控制器的型號為S7-300 系列。根據節能控制系統的需求統計,為系統配置的開關量輸入點為17 個,對應模塊為SM321;模擬量輸入點為6 個,對應模塊為SM331;開關量輸出點為5 個,對應輸出模塊為SM323。而且,PLC 控制器為上位機與下位機通信的橋梁,其通信功能主要基于PROFIBUS 通信網絡鎖實現,對應數據處理模塊為CPU315。

2.3 保護功能的實現

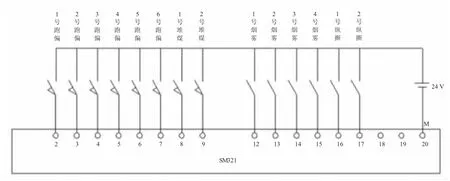

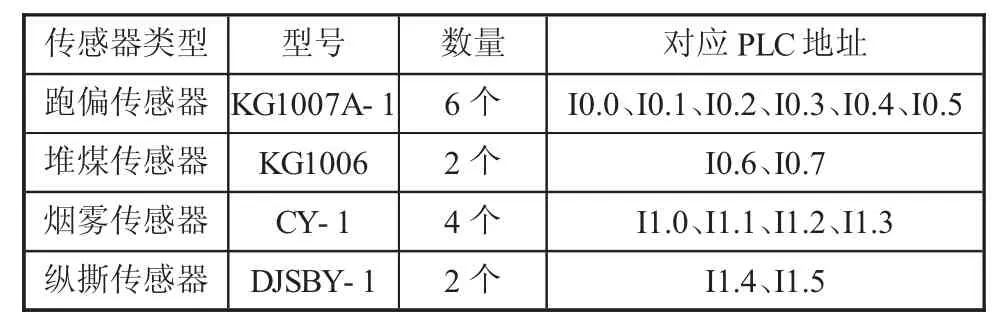

為進一步提升多電機驅動帶式輸送機運行的可靠性和穩定性,還需為其提供一套可靠的保護系統,其主要保護思路為根據各類傳感器對設備的運行參數進行監測[5]。當監測到的某一參數出現異常時,系統會發出報警并及時停機。根據帶式輸送機常見的故障類型,本系統主要對輸送帶的跑偏、輸送帶上的堆煤現象以及工作面的煙霧超標進行監測,其對應傳感器與PLC 控制器的數字量輸入模塊SM321 的連接示意圖如圖2 所示。各類傳感器的選型結果如表2 所示。

3 節能效果驗證

圖2 PLC 控制器與保護傳感器連接示意圖

表2 多電機驅動帶式輸送機保護系統傳感器選型結果

本文所研究的帶式輸送機輸送帶的長度為1.5 km,在滿載狀態下的運量為4 000 t/h。工作面每年需運輸煤炭總量為1 300 萬t,根據實際運輸可粗略估算。設備滿載運行時長約占總運行時長的60%,對應電機功率分別為551 kW。非滿載運行時長約占總運行時長的40%,對應電機功率為374 kW。

帶式輸送機滿載運行時長約為1 300 萬t×60%÷4 000 t/h=1 950 h,非滿載運行工況運量按照2 000 t/h 計算,則非滿載運行時長約為:1 300 萬t×40%÷2 000 t/h=2 500 h。經計算可得,未采用變頻調速之前,每年的耗電量為551 kW×1 950 h+374 kW×2 600 h=2 046 850 kWh。

當帶式輸送機采用變頻調速控制后,當運量為2 000 t/h 時,其對應帶速應為1.5 m/s,此時電機功率為246 kW。則,采用變頻調速后,每年的耗電量為551 kW×1 950 h+264 kW×2 600 h=1 760 850 kWh。則,采用變頻調速后每個電機每年可節約電量為2 046 850 kWh-1 760 850 kWh=286 000 kWh;三電機帶式輸送機可節約電量為286 000 kWh×3=858 000 kWh。按照電價為0.5 元/kWh 計算,則,每年可節約電費42.9 萬元。

4 結論

1)為多電機驅動帶式輸送機設計各電機額定功率的比例并對各電機的實時輸出功率進行分配,從而實現功率平衡;

2)用PLC 控制器和變頻器實現對多電機驅動帶式輸送機的變頻節能控制,且具體變頻型號為6SE8014,PLC 控制器為S7-300;

3)多電機變頻調速控制系統在帶式輸送機上的應用,節能效果顯著,每年可節約電費約42.9 萬元。