基于PLC 控制的YAMAHA 機器人手臂晶圓去邊工藝研究

白雁兵,王 寧

(中電科風華信息裝備股份有限公司,山西 太原 030024)

引言

晶圓(Wafer),是生產集成電路所用的載體,多指單晶硅圓片。隨著集成電路(Integrated circuit,IC)制造技術的不斷發展,芯片特征尺寸越來越小,互連層數越來越多,晶圓直徑也不斷增大。要實現多層布線,晶圓表面必須具有極高的平整度、光滑度和潔凈度,而化學機械拋光(Chemical mechanical polishing,CMP)是目前最有效的晶圓平坦化技術,它與光刻、刻蝕、離子注入、PVD/CVD 一起被稱為IC 制造最核心的五大關鍵技術。

目前,國內主流制造商在對晶圓表面光刻膠的涂覆與去邊還處于純手工生產狀態,即手動在晶圓表面滴膠,加熱完成后人工用手術刀在放大鏡下反復刮去外輪廓,直至達到使用要求。純手工生產模式不僅生產效率低下,耗費大量人工而且手工出錯率大,稍有不慎就會將晶圓材料劃破,造成昂貴的材料浪費。因此迫切需要研發出自動化設備來解決生產瓶頸。

1 工藝簡介

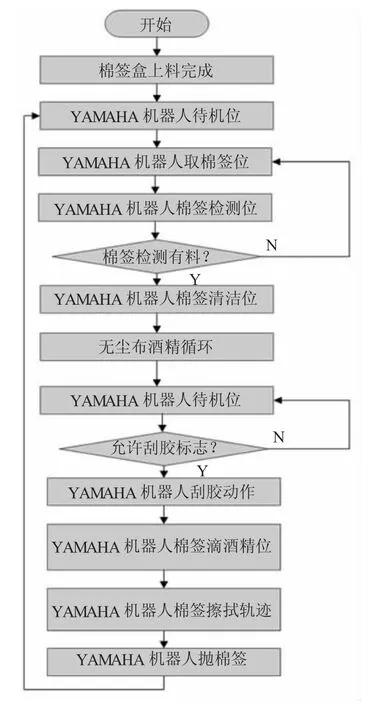

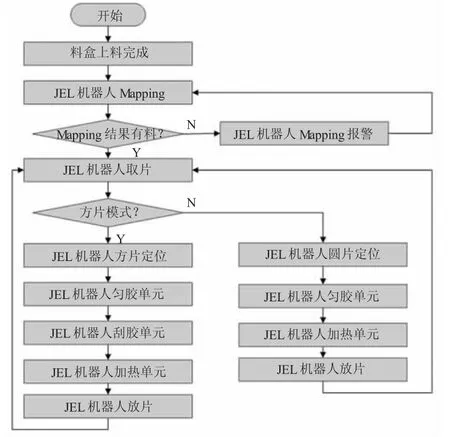

本設備核心在于利用機器人手臂去模擬人手,先操作手術刀將晶圓片邊緣的殘余光刻膠刮拭干凈,再夾取棉簽將晶圓片底部的殘膠擦拭干凈。具體流程如下圖1 所示。

根據循環中機器人所做的工作,可以大體將機器人功能分為以下功能。

1.1 機器人取棉簽功能

機器人手臂上安裝有手術刮刀架與棉簽夾。

圖1 機器人刮邊清潔流程圖

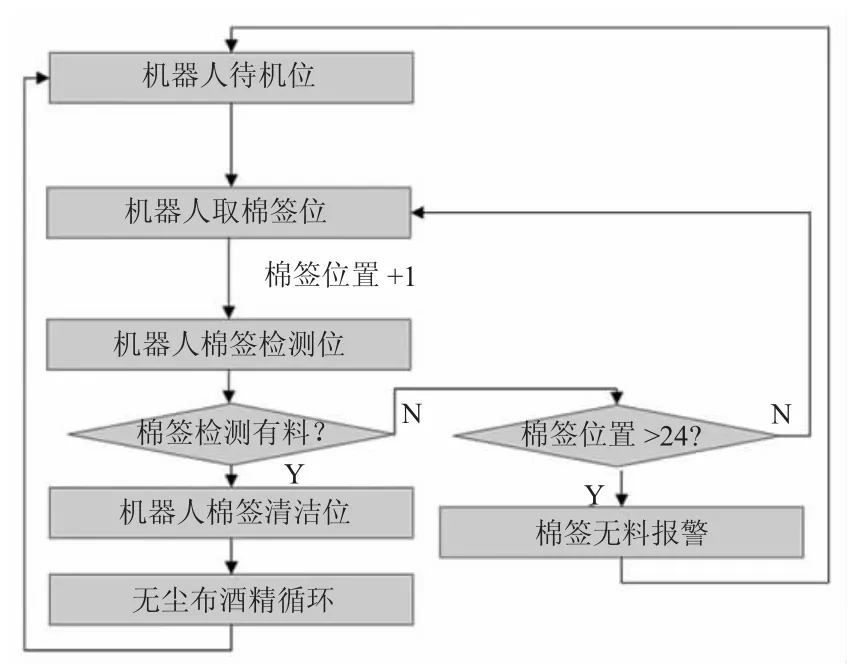

在自動生產前,需要先將手術刀片安裝在刀架上固定好,并將裝滿棉簽的棉簽盒放置在棉簽盒上料位,棉簽盒可以依次橫排裝滿24 支棉簽。自動生產開始后,機器人會從棉簽一位開始依次夾取棉簽,后去檢測位置檢測棉簽是否夾取成功,如該棉簽位沒有放置棉簽,或者在夾取過程中棉簽掉落沒有檢測到,機器人會循環去棉簽二位夾取,直至檢測到棉簽夾取成功。詳細流程如下頁圖2 所示。

1.2 機器人清潔刮刀功能

在棉簽夾取檢測成功后,機器人會運動到刮刀清潔位置清潔刮刀,因光刻膠具有黏附性,所以刀片的清潔需要用專用的EBR 清洗液噴灑在無塵布上擦拭刀片[1]。

圖2 機器人取棉簽流程圖

機器人到清潔位后,無塵布卷料機構會自動進給,并噴灑清洗液,無塵布濕潤后,清潔氣缸閉合將刀片夾在無塵布中,通過機器人Z 軸上下動作,達到刀片清潔的目的。

1.3 機器人刮膠功能

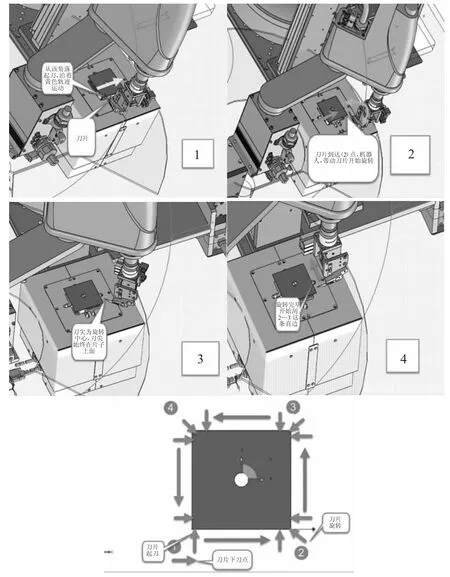

該功能是機器人模擬人手工刮膠時的動作,將手術刀頭接觸晶圓邊,吃刀量1 mm 左右,沿方晶圓片四邊依次刮過,將晶圓邊上的堆膠刮掉。機器人刮膠流程與刮膠軌跡如圖3 所示。

圖3 機器人刮膠軌跡

1.4 機器人棉簽擦拭功能

該功能是機器人模擬人手夾取棉簽,將勻膠過程中流入晶圓底部的殘膠沿邊緣擦拭掉,具體路徑與刮膠路徑相似,這里就不再詳細介紹。

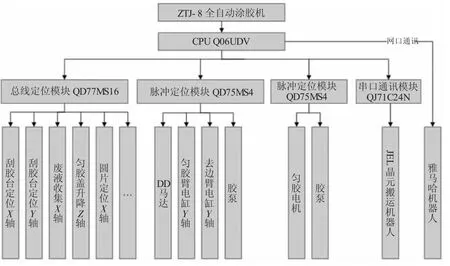

2 硬件設計

本設備整機共有10 個三菱伺服電機、4 個IAI電缸、1 個勻膠高速電機、1 個匯川DD 馬達、1 個步進膠泵、2 個東方交流電機、1 臺雅馬哈機器人、1 臺JEL 晶圓搬運機器人、9 個SMC 氣缸等[2]。

根據統計的輸入量輸出量以及程序量,選擇三菱Q06 系列CPU,選用一個QD77MS16 總線定位模塊來驅動10 個三菱伺服電機,選用兩個QD75MS4脈沖定位模塊來驅動4 個IAI 電缸、1 個勻膠高速電機、1 個匯川DD 馬達、1 個步進膠泵,選用QJ71C24N 串口模塊用于PLC 與JEL 晶圓搬運機器人通訊,選用4 個QH42P(32IN、32OUT)輸入輸出混合模塊,選用Q64AD 模數轉換模塊實現對膠泵壓力的控制。設備整體硬件架構圖如下圖4 所示。

圖4 整體硬件架構圖

3 軟件設計

控制系統使用三菱PLC 編程軟件GXWorks2 的梯形圖進行編寫,人機交互使用三菱機交互軟件GT Designer3 分別進行編寫,雅馬哈機器人程序使用雅馬哈自帶編寫軟件編寫,整機動作流程如圖5 所示。

圖5 整機動作流程圖

4 勻膠工藝研究

晶圓表面滴膠完成后,需要將晶圓片快速旋轉,使得片表面的光刻膠均勻分布,在加速過程中,勻膠電機的加速度直接影響勻膠效果,加速度的大小等于單位時間內速度的增量。若動點的速度v1經t 秒后變成v2,則其加速度可表示為:

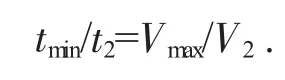

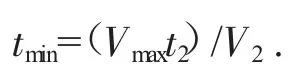

三菱PLC 中設置的加速時間是伺服電機速度從零加速到最高速度限制值所用的時間,也就是說在PLC 中設定的加速時間只有在最高轉速下才準確。但是在實際生產中勻膠電機的速度是要求在額定轉速內任意切換的,所以想要準確控制勻膠電機的加速度,就要求只能用等比算法轉換,讓加速時間實際加速度相匹配。具體算法實例如下:

在相同加速度要求下,任意加速時間:

假設電機從靜止開始加速,即V1=0,那么根據等比算法一定滿足:

所以在以任意速度為速度最大值時,PLC 需要設定的實際加速時間為:

根據上述算法,就可以準確控制與驗證加速時間的準確性。

5 結語

當前形勢下,設備自動化生產已是主流趨勢,本文主要介紹了如何通過PLC 控制機器人手臂,實現了模擬人手動作,達到了晶圓片刮邊的工藝要求。設備投產后顯著降低了失誤率,提高了生產效率,減少人工成本,得到了客戶的一致好評。