薄煤層大功率采煤機搖臂部件有限元分析

申 凱

(山西焦煤西山煤電西曲礦,山西 太原 030000)

引言

采煤機作為我國最為重要的采煤設備,其工作的可靠性在一定程度上影響著煤礦的開采效率與安全性[1-2]。采煤機搖臂作為截割電機與滾筒的傳力設備,其性能的高低對滾筒截割煤層十分重要,據了解采煤機功率消耗的80%以上是采煤機截割部所致,所以研究搖臂部件的可靠性對與采煤機的正常運行十分必要[3-4]。本文利用CAD 對搖臂部件進行設計,利用ANSYS 數值模擬軟件對其進行模擬分析,為我國采煤機搖臂部件優化作出一定的參考。

1 模型建立

利用solidwork 軟件進行搖臂模型的建立,由于其可以使用CAD 繪圖軟件進行模型的導入,所以利用CAD 進行模型的繪制。完成模型的繪制后導入至solidwork 軟件中,由于CAD 繪制模型的復雜性,完成模型的導入后對模型進行一定的簡化,在進行模型的簡化時需要考慮到計算的精度及計算時間等因素,以達到在不影響計算結果的基礎上計算時間較短的目的。同時在進行簡化時保證主要尺寸不發生改變,結構危險部位不得簡化的原則。對采煤機搖臂的關鍵部件進行建模。

搖臂的殼體為采煤機減速部件的載體,起到支撐搖臂各部件的作用,但由于受到振動及工況等因素的影響使得殼體易出現損壞,所以對搖臂的殼體進行單獨建模。搖臂的二軸石油齒輪、端蓋、軸齒輪、螺栓等組成,在進行建模時需要對影響二軸運行性能較小的部件進行簡化。搖臂殼體及搖臂二軸三維建模如圖1 所示。

圖1 搖臂殼體及搖臂二軸三維建模圖

在采煤機實際運行過程中,采煤機的截割載荷對于采煤機部件應力分布有著重要的影響,采煤機在不同位置時,搖臂位置也隨之發生相應的改變,所以為了對搖臂不同工況下的應力分布進行分析選擇四種工況進行模擬計算。四種工況分別為采煤機運行時前滾筒工作,煤層傾角30°時搖臂擺角為0°;煤層傾角30°時搖臂擺角為42°;煤層傾角30°時搖臂擺角為42°的斜進刀切割;采煤機運行時后滾筒工作煤層傾角0°,采煤機搖臂的擺角為18°。

根據采煤機的相關參數對采煤機的工作載荷進行計算。采煤機的截割功率為400 kW,滾筒的直徑為1.7 m,滾筒的轉速為1 470 r/min,電機牽引速度為15.92 m/min,采煤機的質量為69 000 kg,牽引力為784 000 kN。對滾筒受到的牽引力進行計算,由于采煤機工況較為復雜,所以直接計算滾筒受到的牽引力是不可行的,所以對前滾筒受到的力進行分解分別為牽引力Fx、截割力Fy和軸向力Fz。

滾筒受到的牽引力Fx為:

式中:F 為電機牽引力,N;β 為煤層的傾角,(°);f 為摩擦系數,取0.1;G 為采煤機的重量,N。

滾筒受到的截割力Fy為:

式中:k 為截割力修正系數,取1.2;N 為滾筒截割功率,kW;n 為滾筒的轉速,r/min;D 為滾筒的直徑,m。

滾筒受到的軸向力Fz為:

當采煤機的滾筒為斜切時,此時的滾筒除了受到工作狀態下的軸向力還受到截齒截割煤壁產生的軸向力,所以此時的滾筒受到的軸向力為兩種情況下的合力,軸向力合力Fz'為:

式中:Fjz為截割煤壁過程中滾筒受到的側向反力,N。同時根據以往的經驗可以得出大功率采煤機滾筒的軸向力一般為正常功率采煤機滾筒軸向力的16%左右。

當采煤機運行后滾筒工作時,此時的滾筒受到的牽引力為:

搖臂受到的截割力和軸向力與之前類似,所以可以計算得出四種工況下的搖臂的受力情況。

2 模型計算

將模型導入至ANSYS 模擬軟件中,對導入的模型進行網格劃分,網格劃分的粗細直接關乎計算的結果及計算的時間,所以劃分網格時需要對局部進行細化,其余部位進行粗劃分,所以網格劃分法為自由網格劃分。完成網格劃分后對模型進行力學參數設置,滾筒外殼的彈性模量為2.2×1011Pa、密度為7 910 kg/m3、泊松比為0.27。對模型進行邊界條件的設置,完成上述設定后對模型進行計算,四種工況下的模型應力云圖如2 所示。

在工況1 下最大應力值出現在搖臂殼體頭部的位置,此時的最大應力值為96 MPa,同時在殼體的頭部及二軸三軸的安裝孔位置出現一定的應力集中現象,在此工況下的殼體應力應變值均較小。在工況2 下最大應力值出現在搖臂二軸三軸的安裝孔的位置,最大應力為122 MPa。在工況3 下最大應力值仍出現在搖臂殼體二軸三軸的安裝孔的位置,此時的最大應力值為123 MPa,與工況2 的最大應力值類似。在工況4 下最大應力值仍在搖臂殼體二軸三軸的安裝孔的位置,此時的應力最大值為60 MPa,較工況1、2、3 有了大幅度的降低,對比四種工況下的應力云圖可以看出,除了工況1 時應力最大值均出現在搖臂殼體二軸三軸的安裝孔的位置,只有工況1 的最大值出現在殼體的頭部,四種工況下的應力最大值均小于材料的強度,所以在后續的搖臂殼體設計時可以在保證結構強度的條件下將材料的重量降低,降低成本增加經濟。

對搖臂的二軸進行有限元分析,首先對二軸的受力進行一定的計算。二軸受力可以劃分為齒輪切向受力F3和軸齒輪切向受力F4:

式中:T3為齒輪的轉矩,4 082 N·m;d3為齒輪的直徑,272 m。代入數據計算得F3≈30 kN。

圖2 四種工況下搖臂殼體應力分布圖

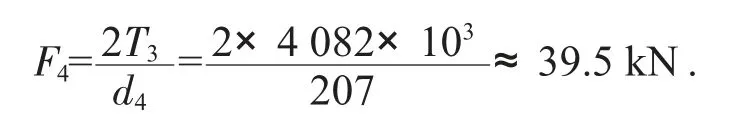

式中:d4為軸齒輪的直徑,m。代入數據計算得F4≈39.5 kN。

齒輪的徑向力Fr3=F3tan20°≈11 kN,徑向力Fr4=F4tan20°≈14.4 kN。

計算完成后對模型進行設置,具體設置步驟如搖臂殼體步驟。滾筒二軸的材料屬性分別為彈性模量為2.2×1011Pa、密度為7 910 kg/m3、泊松比為0.27。滾筒二軸在應力應變云圖如3 所示。

圖3 搖臂二軸應力應變分布圖

如圖3 搖臂二軸應力應變分布圖可以看出,搖臂二軸的變形量很小,變形對其結構的破壞影響幾乎可以忽略,在二軸上應力最大值僅為10.3 MPa,應力最大值出現在軸齒輪的齒根位置,當單獨度齒輪進行模擬時發現,此時的應力明顯增大,應力最大值增大至139 MPa,可以看出應力的大小與其結構的剛度有著較大的關聯,所以在進行設計時不僅需要對材料強度進行一定的分析及計算,同樣也需要對材料的剛度進行一定的驗證,避免出現剛度破壞。

3 結論

1)利用CAD 對采煤機搖臂的殼體及二軸進行繪制,并導入solidwork 軟件進行模型的建立,為后續的模擬提供參考。

2)利用ANSYS 數值模擬軟件對不同工況下搖臂殼體的應力分布情況進行分析,搖臂殼體的應力值明顯小于材料的需用強度,所以可以適當的降低設計的尺寸,降低成本。

3)利用ANSYS 數值模擬軟件對采煤機搖臂二軸進行模擬分析,發現二軸整體變形量及應力較低,應力最大值出現在軸齒輪的齒根位置。