采煤機截割部滾筒智能化控制研究

劉銳紅

(同煤集團四臺礦,山西 大同 037007)

引言

采煤機為綜采工作的核心設備,其截割能力直接決定工作面的生產能力。綜采工作面由于煤層、頂底板情況的不同,在實際截割過程中由于巖層、煤層突變導致其所承受的載荷發生突變。若無法及時對采煤機滾筒截割高度或者深度進行調整可能截割率低或者導致設備損壞等。因此,需對采煤機截割滾筒進行實時調整保證其適應煤層高度[1]。本文著重對采煤機截割滾筒的智能化控制進行研究。

1 采煤機調高系統結構及原理分析

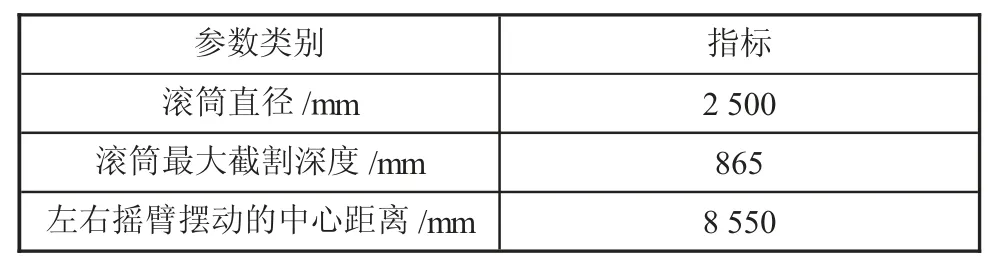

本文以同煤某礦采煤機為研究對象,該采煤機包含有左右兩個滾筒,采煤機搖臂為直臂結構。該型采煤機由多電機傳動,且電機為橫向布置;調速方式為交流變頻調速方式。該型采煤機的總功率為1 910 kW,可適應工作面的采高范圍為2.8~4.6 m,適用于工作面煤層的傾角≤15°。采煤機的其他參數見表1。

表1 采煤機關鍵參數

采煤機調高液壓系統的核心為信號控制和液壓動力。其中,信號控制為對滾筒高度控制的關鍵,液壓動力為驅動采煤機滾筒高度控制的動力源。信號控制部分主要包括有輸入信號和處理信號部件;液壓動力部分主要有執行機構、液壓控制機構及動力源等。

采煤機滾筒智能化控制的實現根據對采煤機實時工況及工作面情況對其滾筒高度進行實時自適應控制[2]。其主要控制路徑為通過調高油缸的伸縮量控制搖臂的擺動,從而實現對滾筒高度的控制。

2 滾筒調高系統的設計

在采煤機調高系統中,調高油缸活塞桿的行程和速度主要通過控制電磁閥的開口大小和流量實現。傳統滾筒調高系統以電磁閥為核心,以提高系統的穩定性和可靠性,以電液比例閥為關鍵部件設計[3]。基于電液比例閥的滾筒調高液壓系統原理框圖如圖1 所示。

圖1 采煤機調高液壓系統原理框圖

電液比例換向閥為上述滾筒調高系統的核心元器件,該器件既具備電磁換向閥的功能又具備液控換向閥的功能。因此,采用電液比例換向閥提升了采用普通電磁閥滾筒調高系統的穩定性。結合工作面對機電設備的防爆性能,本系統所選型電液比例換向閥的的具體型號為4WRA10-2X/G24K4/V。

安全閥為當滾筒遇到較硬的巖層時,為避免滾筒調高系統的液壓壓力超過限值而導致液壓元器件被破壞,為滾筒調高系統增設安全閥。結合電磁比例換向閥的選型結果,安全閥同樣選擇力士樂公司所研發的安全閥,具體型號為DBA 型安全閥[4]。該安全閥的最大液壓油流量為650 L/min,可承受的最大液壓壓力為35 MPa(350 bar)。

3 滾筒調高系統的智能化控制

3.1 智能控制參數的確定

為提升滾筒調高系統對采煤機滾筒控制的效率和穩定性,提升控制系統的控制精度和抗干擾能力,本文基于遺傳算法與PID 控制器相結合的方式實現對采煤機滾筒的智能化控制。

基于遺傳算法與PID 相結合的滾筒調高控制系統的核心為基于遺傳算法,對PID 控制器中比例、微分以及積分三個環節的參數進行整定,從而實現對電液比例換向閥的開口大小和方向的控制,進而實現對調高油缸活塞桿的移動方向、行程以及移動速度的控制。

為避免比例、積分以及微分三個系數整定過程中的計算量過大,對上述三個系數的取值范圍確定如下:比例環節系數取值范圍為0.2~0.5;積分環節系數取值范圍為0~0.1;微分環節取值系數為0~0.1。基于遺傳算法最終對上述三個系數整定結果如下:比例環節系數Kp=0.308;積分環節系數Ki=0.057;微分環節系數Kd=0.210。

3.2 智能控制系統的效果驗證

為驗證基于遺傳算法所得PID 參數對滾筒調高控制系統的控制效果,基于AMESim 仿真軟件建立采煤機滾筒調高液壓控制系統的模型,并設定仿真時長為5 s,仿真步長為0.01 s,對PID 控制器參數優化前后的調高油缸中活塞桿的位移和速度進行對比。

3.2.1 活塞桿位移的仿真

采煤機滾筒調高系統中調高油缸活塞桿的位移仿真結果如圖2 所示。

如圖2 所示,基于電液比例換向閥的滾筒調高系統的PID 控制參數被優化后,活塞桿在伸出或者收縮時的位移變化非常平穩,期間并未出現卡頓的現象。而且PID 參數被優化后,活塞桿到達指定位置所需時間較短,提高了滾筒提高系統的響應特性和平穩性[5]。

圖2 活塞桿位移仿真結果對比

3.2.2 活塞速度的仿真

如圖3 所示,滾筒調高控制系統的PID 控制器參數經優化后,活塞桿的速度無明顯的紊亂現象,且活塞桿速度的穩定性明顯增加,滾筒調高系統的抗干擾能力得以提升,調高系統在控制過程對系統所造成的沖擊性有所減小。

圖3 活塞桿速度仿真結果對比

4 結論

采煤機為工作面的核心綜采設備,由于巖層硬度以及煤層厚度的變化,需對采煤機滾筒進行智能化控制,且對滾筒調高系統的穩定性、響應速度以及抗干擾能力提出了更高的要求。本文基于電液比例換向閥建立了滾筒調高控制系統,并對其控制參數進行了優化,得到如下結論:

1)采煤機滾筒調高控制系統的PID 參數優化結果為比例環節系數Kp=0.308、積分環節系數Ki=0.057、微分環節系數Kd=0.210;

2)基于AMESim 對滾筒調高系統進行仿真,PID參數被優化后,活塞桿位移到達指定位置所需時間縮短,且活塞桿位移在伸出或者收縮時并未出現明顯波動和振動,從而延長了滾筒調高系統液壓元器件的使用壽命,增強了滾筒稚智能控制系統的可靠性。