晶圓表面光刻膠的涂覆與刮邊工藝的研究

金 敏,王 芳

(中國電子科技集團公司第二研究所,山西 太原 030024)

1 研究背景

晶圓(Wafer)是生產集成電路所用的載體。光刻膠是指通過紫外光、準分子激光束、X 射線、電子束、離子束等照射,能使溶解度發生變化的耐蝕刻高分子材料,主要被應用于集成電路和半導體分立器件的微細圖形加工。近年來,隨著紅外技術的不斷發展,光刻膠被逐步應用于光電子領域平板顯示器的制作[1]。

目前,客戶現場沒有自動設備,生產線滴膠、勻膠、刮膠等工藝流程完全由人工手工完成。滴膠量以及刮膠精度完全靠肉眼識別,精度較差,成品合格率較低。本文主要論述光刻膠的特性及其在碲鎘汞紅外探測器制造中的具體應用。

2 工藝流程

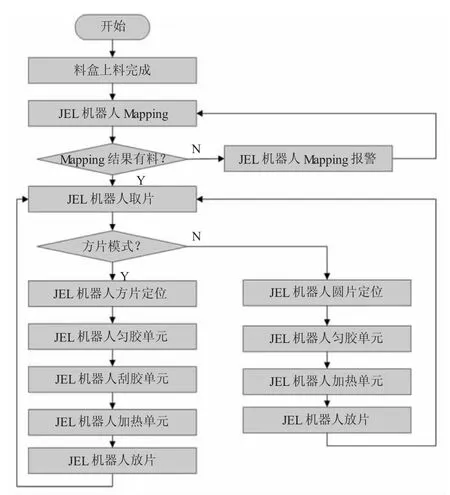

本設備主要分為取放片單元、勻膠單元、刮膠單元、加熱單元四個單元。設備大體流程如下:首先是用特定清洗液清洗晶圓材料表層,氮氣吹干,接著在材料表層涂覆一定量的光刻膠,涂膠完成后以規定的加速度加速到指定勻膠速度勻膠一段時間,勻膠完成后再由機器人完成晶圓片四周及底部殘膠刮除,最后送到烤箱烘烤,至此所有流程完成。整機流程圖如1 所示。

2.1 取放片單元

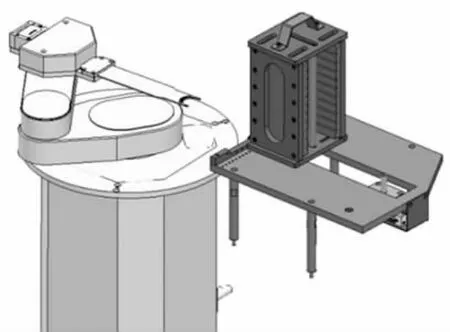

該單元主要由晶圓機器人部件與晶圓CASETTE 部件組成,機器人尾部安裝有晶圓掃描裝置,可以自動掃描晶圓CASETTE 各層中晶圓片的有無,機器人手臂會根據掃描結果去晶圓CASETTE有料層取料。機構如圖2 所示。

圖1 整機流程圖

2.2 勻膠單元

該單元主要功能是晶圓片的清潔、光刻膠涂覆、勻膠、圓片去邊等。

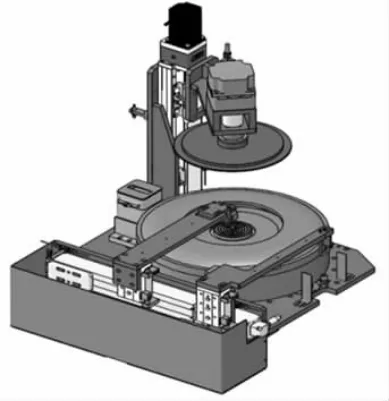

晶圓機器人將晶圓片放置在勻膠吸盤后,首先由勻膠手臂噴灑EBR 清洗液清洗晶圓片,接著由去邊臂噴氮氣除污風干,再由勻膠臂涂覆光刻膠(如果是圓片,則由去邊臂噴灑去邊劑去邊)。光刻膠涂覆完成后,勻膠蓋閉合,勻膠臺開始以設置好的加速度加速到指定轉速,旋轉指定的時間后勻膠完成。勻膠單元機構如圖3 所示。

圖2 晶圓去放單元結構圖

圖3 勻膠單元結構圖

2.3 刮膠單元

該單元主要針對的是方形晶圓片的刮邊工藝。晶圓片高速勻膠完成后,由于離心力作用,晶圓片邊緣的光刻膠會比晶圓片中心高出很多,需要人工邊緣殘膠刮掉。

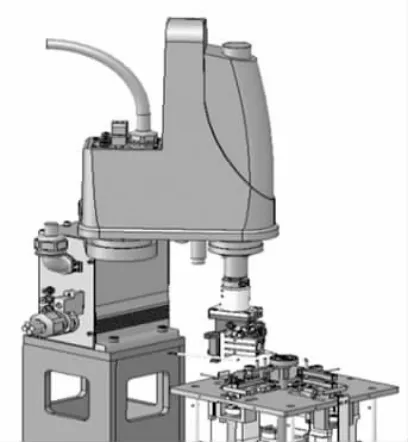

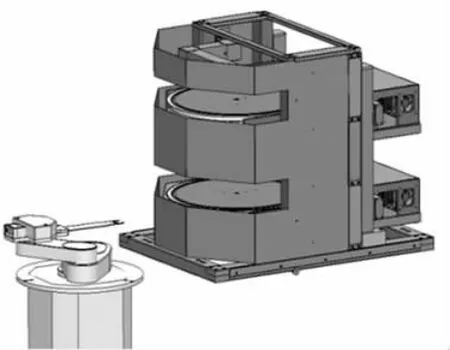

當晶圓搬運機器人將勻膠后的晶圓片放置在刮膠臺后,刮膠臺的定位機構會先將晶圓片定位,然后安裝在刮膠機器人上的手術刀會沿著方片四周勻速走完刮膠軌跡,刮膠完成后,利用刮膠機器人上安裝的棉簽將晶圓片的底部殘膠擦拭掉,防止底部殘膠污染接下來的烘干單元。刮膠單元機構如圖4 所示。

2.4 加熱單元

該單元主要功能是將涂膠、勻膠、刮膠完成的晶圓片放置在烤箱內以設定好的溫度進行固定時間的加熱烘烤,使表面涂覆的光刻膠凝固干透。加熱單元機構如圖5 所示。

圖4 刮膠單元結構圖

圖5 加熱單元機構示意圖

3 在工藝研究中得出的結論

3.1 外界溫度對光刻膠黏度的影響

為了驗證外界溫度對光刻膠黏度的影響,我們用相同容積的燒杯,對相同容量的光刻膠進行試驗,將光刻膠加熱到不同的溫度,靜置一段時間后用黏度測試儀測試其黏度,發現溫度越高時,光刻膠的黏度越小[2]。

3.2 光刻膠黏度對其涂覆膜厚的影響

客戶對于晶圓表面光刻膠的涂覆厚度有著嚴格的要求,涂覆的厚度與多方面因素有關,我們在指定的工藝環境下(相同溫度、濕度、相同光刻膠滴膠量、相同滴膠速度,相同的勻膠速度與時間等等),用不同黏度的光刻膠進行涂覆,在專用臺階儀下測量光刻膠的涂覆厚度并得出結論:在相同條件下,光刻膠的黏度越大,覆膜厚度越厚。

3.3 光刻膠烘烤的最佳條件

光刻膠涂覆后需要進行加熱烘干處理,以增加其黏附性及均勻性。在相同條件下涂覆后的晶圓片,分別用200 ℃、150 ℃、100 ℃、90 ℃、80 ℃、50 ℃分別烘烤10 min、8 min、5 min、3 min、1 min,顯影后發現:90 ℃、3 min 條件下烘烤的晶圓片膠膜更堅硬,保證刻蝕時膠膜側向侵蝕較小。

3.4 光刻膠的使用周期

光刻膠的感光度會隨著時間的加長以及光照的影響而降低。而且時間越長,光刻膠的潔凈度越差,涂覆效果也越差。經過對比與實驗,光刻膠的使用周期一般不能超過3 d。這里總結了光刻膠使用與保存注意事項:光刻膠不可陽光直射,應密封閉光保存;使用光刻膠一定要在黃光區;不要使用過期光刻膠。

4 結論

該設備的研發成功滿足了客戶實現自動化生產的需求,有效提高了現場的生產效率,大大減少了人工成本,得到了現場客戶的一致好評。