滾筒采煤機(jī)平衡采煤工藝的設(shè)計(jì)與應(yīng)用

梁云云

(晉能集團(tuán)王家?guī)X煤業(yè)有限公司,山西 忻州 036600)

引言

目前,隨著采煤技術(shù)及綜采設(shè)備自動(dòng)化水平的不斷提升,綜采工作面的采煤效率得到顯著提升。但是,影響綜采工作面采煤效率的因素眾多,其中有一項(xiàng)就是工作面采煤機(jī)掘進(jìn)速度、回采速度以及錨桿支護(hù)速度的匹配程度,三者速度的匹配程度越高對(duì)應(yīng)工作面的采煤效率也越高[1]。為進(jìn)一步提升采煤機(jī)的采煤效率,提高采煤機(jī)的回采率,本文對(duì)采煤機(jī)掘進(jìn)速度、回采速度以及錨桿支護(hù)速度等進(jìn)行分析,并以最大化提升采煤機(jī)回采速度為目標(biāo)對(duì)掘進(jìn)速度和錨桿支護(hù)速度進(jìn)行優(yōu)化,實(shí)現(xiàn)采煤機(jī)的平衡開(kāi)采。

1 工程概況

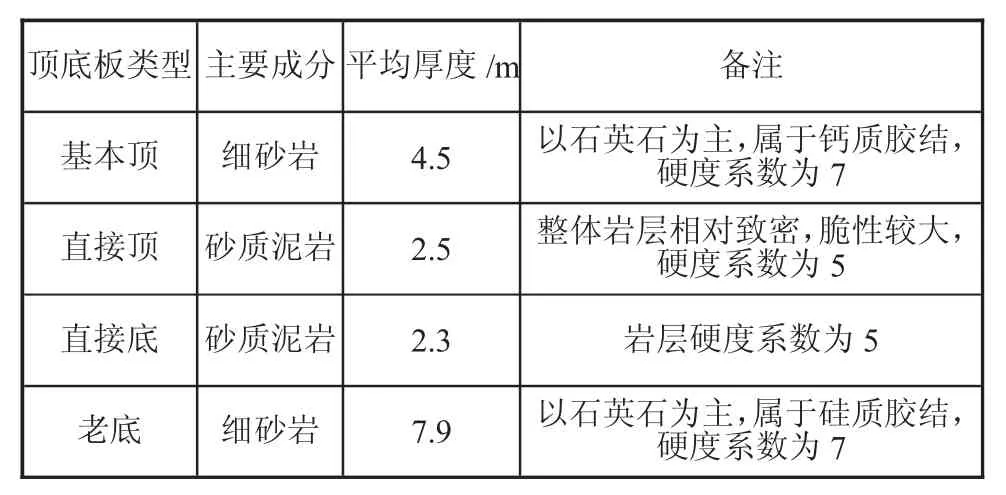

某煤礦的煤層埋藏深度為167~392 m,工作面的總長(zhǎng)度為1 250 m,其中傾斜工作面的長(zhǎng)度為156 m。工作面整體呈現(xiàn)單斜構(gòu)造的結(jié)構(gòu),且工作面煤層的平均傾角為9°。經(jīng)現(xiàn)場(chǎng)勘測(cè)可知:工作面煤層的厚度范圍為5.2~5.6 m,煤層的平均厚度為5.4 m;且工作面煤層的厚度均勻,屬于易采煤層,煤層屬于中硬煤層。該工作面的頂?shù)装迩闆r如表1 所示。

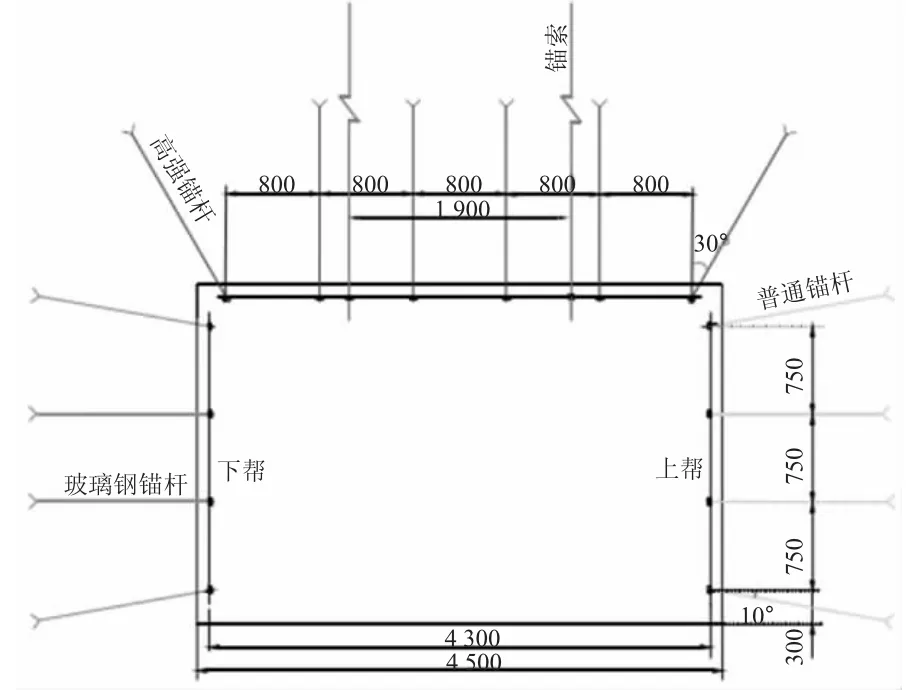

目前,該煤礦共包含有三條工作巷道,且每條巷道之間的間距為20 m,每條巷道的平均長(zhǎng)度為800 m。根據(jù)工作面巷道的開(kāi)采情況將其分為已掘巷道、已采支巷;待掘巷道、待采支巷以及輔助的煤炭運(yùn)輸巷道和輔助運(yùn)輸巷道及其相關(guān)的回風(fēng)巷道。經(jīng)現(xiàn)場(chǎng)勘測(cè)可得:工作面巷道的平均寬度為4.6 m,當(dāng)前所采用的支護(hù)方式如圖1 所示。

表1 某煤礦某工作面頂?shù)装迩闆r

圖1 工作面巷道支護(hù)斷面示意圖(單位:mm)

目前,工作面參與生產(chǎn)的關(guān)鍵設(shè)備如表2 所示。

表2 關(guān)鍵綜采設(shè)備統(tǒng)計(jì)

目前,某工作面采用三班倒的工作機(jī)制。其中兩個(gè)半班主要任務(wù)為生產(chǎn),其余半個(gè)班的主要任務(wù)為檢修。工作面對(duì)應(yīng)的掘進(jìn)速度為9 m/h,期間共可掘進(jìn)出的平均煤量為2 190 t;工作面當(dāng)前支護(hù)速度為6 m/h,工作面當(dāng)前回采速度為140 t/h。

2 采煤工藝的平衡設(shè)計(jì)

若要進(jìn)一步提升采煤機(jī)的回采效率,需將掘進(jìn)速度、支護(hù)速度以及回采速度三者相互平衡,進(jìn)而促使回采效率達(dá)到最大[2]。因此,本節(jié)將本著最大化提升回采效率的原則對(duì)其相匹配的支護(hù)速度和掘進(jìn)速度進(jìn)行平衡設(shè)計(jì)。

2.1 掘進(jìn)速度與支護(hù)速度的平衡設(shè)計(jì)

經(jīng)計(jì)算可知,采煤每班回采所需時(shí)間為2.5 h,對(duì)應(yīng)的掘進(jìn)機(jī)時(shí)間為5 h,支護(hù)時(shí)長(zhǎng)為7.5 h,每班之間的交辦時(shí)間為0.5 h,三班之間的交班時(shí)間總共為1.5 h。鑒于在實(shí)際生產(chǎn)過(guò)程中均是由巷道掘進(jìn)機(jī)直接進(jìn)入支巷回采的工藝中,且采煤機(jī)電纜的長(zhǎng)度能夠滿足設(shè)備推進(jìn)所需的長(zhǎng)度,需增加電纜長(zhǎng)度,從而延長(zhǎng)了采煤機(jī)調(diào)整時(shí)間。因此,每班在交接完成工作后首先開(kāi)始掘進(jìn)機(jī)工作,當(dāng)所掘進(jìn)巷道滿足采煤機(jī)工作需求且采煤機(jī)電纜長(zhǎng)度適當(dāng)時(shí)才進(jìn)入回采巷道開(kāi)展回采任務(wù)。期間,應(yīng)著重關(guān)注支護(hù)所需的時(shí)間,應(yīng)盡可能地減少回采的工作量。

2.2 工作面巷道與支巷掘進(jìn)長(zhǎng)度的平衡設(shè)計(jì)

工作面與支巷掘進(jìn)機(jī)長(zhǎng)度的差異通過(guò)以下三個(gè)方面實(shí)現(xiàn):

1)在分支巷道貫通之前,掘進(jìn)支巷的每個(gè)班應(yīng)工作兩個(gè)循環(huán)。對(duì)于采煤機(jī)而言,每班應(yīng)工作五個(gè)循環(huán),其中第一個(gè)循環(huán)和第四個(gè)循環(huán)應(yīng)為掘進(jìn)支巷,其余第二、第三以及第五個(gè)循環(huán)為掘進(jìn)機(jī)工作面巷道[3]。基于上述工藝能夠解決采煤機(jī)電纜長(zhǎng)度不夠從而影響其掘進(jìn)機(jī)速度的問(wèn)題。

2)當(dāng)工作面掘進(jìn)支巷和回采支巷通過(guò)支巷聯(lián)絡(luò)巷道貫通后,可實(shí)現(xiàn)采煤機(jī)在巷道完成支護(hù)任務(wù)后從回采工作面直接進(jìn)入掘進(jìn)工作面;期間,采煤機(jī)的工作狀態(tài)以支巷的掘進(jìn)任務(wù)為主,回采任務(wù)為輔。基于上述工藝,可確保采煤機(jī)從回采狀態(tài)直接進(jìn)入掘進(jìn)狀態(tài)。

2.3 工作面掘進(jìn)機(jī)及回采進(jìn)度的動(dòng)態(tài)平衡設(shè)計(jì)

1)當(dāng)采煤機(jī)掘進(jìn)至超前支巷一個(gè)聯(lián)絡(luò)巷的位置時(shí),對(duì)應(yīng)支巷也需掘進(jìn)至聯(lián)絡(luò)巷的同樣位置,以保證巷道與支巷之間調(diào)機(jī)距離相對(duì)較近。

2)當(dāng)工作面的回采支巷與掘進(jìn)支巷對(duì)應(yīng)的聯(lián)絡(luò)巷貫通時(shí),要求回采支巷在對(duì)應(yīng)聯(lián)絡(luò)巷相對(duì)靠里的位置存在有足夠的可供回采的煤量[4]。當(dāng)錨桿支護(hù)設(shè)備在掘進(jìn)支巷進(jìn)行支護(hù)任務(wù)時(shí),采煤機(jī)可通過(guò)聯(lián)絡(luò)巷從掘進(jìn)機(jī)支巷中移機(jī)至回采支巷中,從而避免采煤機(jī)處于空載狀態(tài)運(yùn)行,提高了采煤機(jī)的效率。

3 平衡采煤工藝應(yīng)用效果分析

將平衡采煤工藝用于某煤礦工作面的實(shí)際開(kāi)采掘進(jìn)機(jī)任務(wù)中,并與原采煤工藝下掘進(jìn)、回采以及支護(hù)工作環(huán)節(jié)的效率進(jìn)行對(duì)比,具體對(duì)比結(jié)果如表3所示。

表3 不同采煤工藝下采煤效率對(duì)比 h

如表3 所示,傳統(tǒng)采煤機(jī)工藝每班掘進(jìn)所需時(shí)長(zhǎng)為7.5 h,而對(duì)其采煤機(jī)工藝進(jìn)行改造后對(duì)應(yīng)的每班掘進(jìn)時(shí)長(zhǎng)縮短為5 h,為采煤機(jī)的回采贏得了2.5 h。綜合分析,在平衡采煤工藝的推動(dòng)下,在巷道掘進(jìn)過(guò)程中已完成一部分煤層的回采,從而導(dǎo)致巷道的集中回采時(shí)間由原20.6 h 降低為如今的9.2 h;對(duì)于工作面的支護(hù)效率而言,在傳統(tǒng)采煤機(jī)工藝下工作面所需支護(hù)時(shí)間為30.4 h,而采用平衡采煤工藝對(duì)應(yīng)的所需的支護(hù)時(shí)間為36.5 h。

綜合分析,平衡采煤工藝的應(yīng)用大大提升了工作面巷道的掘進(jìn)、回采以及支護(hù)效率,且提高了采煤機(jī)的應(yīng)用效率,避免其大量時(shí)間處于停機(jī)狀態(tài)[5]。

4 結(jié)論

綜采工作面采煤效率與采煤設(shè)備自動(dòng)化水平及采煤技術(shù)相關(guān),除此之外還與工作面采煤機(jī)的回采速度、推進(jìn)速度以及錨桿支護(hù)速度等參數(shù)的匹配程度相關(guān)。因此,可從最大限度地匹配采煤機(jī)回采速度、推進(jìn)速度以及錨桿速度的契合度提升工作面的采煤效率,對(duì)此本文提出平衡采煤工藝,總結(jié)如下:

1)通過(guò)實(shí)現(xiàn)掘進(jìn)速度與錨桿支護(hù)速度的平衡設(shè)計(jì),解決工作面掘進(jìn)機(jī)及回采進(jìn)度的動(dòng)態(tài)平衡達(dá)到采煤機(jī)的平衡采煤工藝。

2)經(jīng)實(shí)踐驗(yàn)證可得,采用平衡采煤工藝相比傳統(tǒng)采煤工藝而言,大大提升了工作面巷道的掘進(jìn)、回采以及支護(hù)效率,且提高了采煤機(jī)的應(yīng)用效率,避免其大量時(shí)間處于停機(jī)狀態(tài)。