天然氣生產數據集成整合與智能分析系統

中國石油西南油氣田公司重慶氣礦

0 引言

在油氣田開發中,一些油田企業逐步通過引入大數據、物聯網等技術來加快智慧油氣田的建設[1-4]。中國石油西南油氣田公司重慶氣礦(以下簡稱重慶氣礦)擔負著為川東氣田天然氣勘探、開發與銷售提供要素保障,為川渝地區38 個區市、百余家企業、2 000 余萬居民提供燃氣保障的重任。目前,中國石油西南油氣田公司(以下簡稱西南油氣田)生產信息化系統已建設完成,重慶氣礦通過構建生產信息化、SCADA、物聯網等信息系統,基本實現了天然氣生產數據的實時采集和遠程傳輸,不僅為天然氣場站、作業區調控中心、氣礦調度中心提供整個天然氣生產過程的數據監測與控制,同時還上傳至西南油氣田辦公網生產數據平臺,為生產運行管理、研究決策等平臺提供支撐。但是,以往由于數據質量不高,產生了諸多問題:①手工平臺實時數據派生功能不足,導致數據管理人工干預多;②實時數據核準缺乏有效工具支撐,導致人工核查費時費力;③數據源未完全整合導致數據多系統多頭錄入,生產類報表不能全部自動生成,數據深化應用與輔助決策功能欠缺等,不能滿足氣礦生產管理的需要。為此,重慶氣礦基于“源頭采集、智能核準、全面共享”的原則,自主創新開發了生產數據集成整合與智能分析系統。

1 生產數據管理與數據應用現狀分析

1.1 數據采集與傳輸現狀

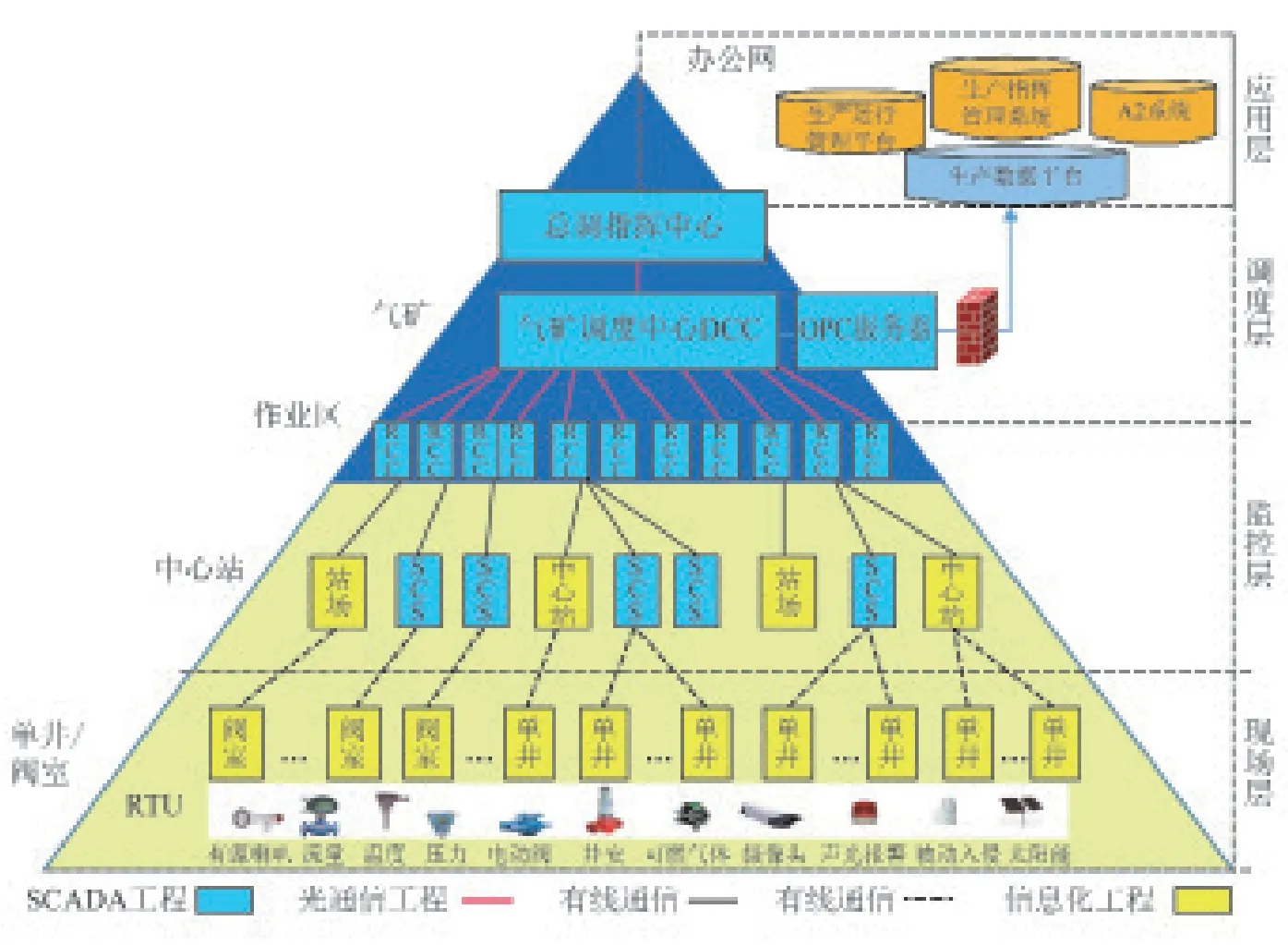

重慶氣礦按照西南油氣田SCADA 系統建設總體技術方案要求,經過多輪信息化建設,到2019 年底已建成各類信息化生產場站470 余座,信息化覆蓋率達95%左右,建成了無人值守站(RTU 系統)—中心站或直管站(SCS 站控系統)—作業區(RCC 區域控制中心)—氣礦(DCC 氣礦調度中心)4 級生產管控模式的數字化平臺[5],實現了生產數據自動采集、遠程集中監控、關鍵閥門遠程控制、遠程視頻監控等應用,數據采集與傳輸流程,如圖1 所示。

圖1 重慶氣礦生產數據采集與傳輸流程圖

生產實時數據經現場儀表自動采集,逐級上傳并且匯集至西南油氣田生產數據平臺。截至2019 年底,重慶氣礦上傳至該平臺PI 數據庫的數據點超過30 000 點,其中模擬量為17 100 余點。

1.2 生產數據管理與數據應用現狀

1.2.1 生產數據管理現狀

重慶氣礦的生產數據管理主要有兩種方式:①通過SCS 站控系統上位機設置報警參數進行告警提示,井站員工分析報警原因并處理,或上報作業區處理;②通過生產數據平臺子系統——手工平臺,匯集自動采集的數據、人工補錄的數據,通過井站員工將上述數據與站控系統中數據進行比對,并進行異常數據干預,以確保數據的準確性。統計表明,手工平臺匯集的生產數據中實時數據對報表的支撐率不足40%,分析其原因主要包括以下兩個方面。

1)手工平臺實時數據派生功能不足,導致數據管理人工干預多。由重慶氣礦采集、上傳至生產數據平臺的實時數據,除日產氣量外以瞬時值居多,而生產類系統報表要求壓力、溫度等數據均是日平均值、每日最高/最低值、關井期間最高值等,現有的實時數據不能直接就作為報表數據,需要進行數據“派生”計算來獲取。另外,針對開發后期場站工藝優化后產生的合并計量、合并輸壓、輪換計量以及大型集輸氣場站流程倒換需要實時調整管線流量數據等情況,需要進行的數據“派生”計算則更加復雜。因此,井站員工必須對手工平臺匯集的部分實時數據進行人工干預。

2)實時數據核準缺乏有效工具支撐,人工核查費時費力。生產數據由現場儀表自動采集并且匯集至生產數據平臺需經過RTU 系統、SCS 站控系統、RCC 區域控制中心、DCC 氣礦調度中心、OPC(實時數據服務器)等多個環節,其中任何一個環節出現問題都會導致數據異常。如SCS 站控系統各環節數據點位編碼不一致,將導致長期報錯或不刷新;時鐘不同步將導致SCADA 系統和實時數據庫點位不同步;手工平臺缺乏可視化配置界面,將導致點位映射錯誤;通信或現場信息化設備故障處理不及時等。井站員工作為生產數據源頭的質量管控前端,僅憑借與前一天數據進行人工比對、通過經驗判斷等方式來進行數據質量審查,缺乏有效的工具軟件對實時數據進行規范化管理和有效監督,加上還未建立起完善的數據質量管控與考核體系,導致人工核查費時費力,數據質量也不能得到保障。比如在2020年2 月1 日,重慶氣礦9 個作業區(運銷部)在手工平臺共填報日數據6 165 個,其中自動生成的數據2 090 個,僅占33.9%;手工干預數據點達4 075 個,其中910 個數據點實時數據與手工填報數據誤差大于10%,占比超過1/5。

1.2.2 生產數據應用現狀

生產實時數據匯集至生產數據平臺,然后通過單向隔離網閘鏡像傳輸至辦公網,利用手工平臺進行數據質量管控,然后通過數據接口對生產運行管理平臺、油氣水井生產數據管理系統(簡稱A2 系統)、采油氣與地面工程運行管理系統(簡稱A5 系統)等提供數據支撐與可視化展示。其中,A2 系統大部分數據通過手工平臺自動推送,其中關井、加藥等數據仍需人工錄入;A5 系統中動態數據,除A2 系統為其推送生產井基礎數據和生產日數據外,其他動態數據也是人工錄入。目前,生產數據應用存在著以下兩個突出問題。

1)數據源未整合、共享服務差,導致多系統錄入與報表不能自動生成。目前,重慶氣礦井站員工需要完成A2 系統、A5 系統、生產運行管理平臺、作業區數字化管理平臺、井站數字化管理信息系統5個系統/平臺的數據錄入。由于建設時期不同,對各個系統/平臺的需求不一致,使得各個系統/平臺按照相應專業要求獨立建成,相關數據資源也未集成整合,形成了多個分散、獨立的“信息孤島”。雖然能夠滿足相應業務部門對信息化應用的基本需要,但不利于業務與信息的深度融合,同時,由于需要員工多系統錄入數據,而且由于部分生產類報表不能夠自動生成,還需要進行人工錄入,導致員工工作量大。據統計,井站員工每日錄入并核對各類生產數據需要耗時2~4 h,極大增加了員工工作量,增加了站場管理成本,降低了運行效率和質量。

2)數據挖掘應用不充分,輔助生產決策功能欠缺。目前,生產數據的應用仍停留在生成報表及簡單的統計分析方面,缺少利用大數據、人工智能算法等技術對生產數據進行深度挖掘應用,生產決策仍然依靠傳統經驗,對業務管理的支撐嚴重不足。

2 生產數據治理技術與應用

數據綜合治理是提升數據資產管理與應用水平的關鍵舉措,是進一步梳理業務流程及其數據標準、加強跨業務部門的協同、提升信息系統應用收益的過程,是幫助企業強化標準、提高數據質量、控制成本的重要工作內容[6-8]。針對生產數據“管”“用”過程中存在的突出問題,以建立數據標準化為前提,著力健全數據關聯流程,構建數據應用模型,通過規范基礎數據配置、數據質量核查、數據共享服務三大業務數據管理流程,實現數據項模板化、配置可視化、核準智能化、服務共享化,以及數據審核流程化、報表生成自動化、異常提醒智能化,進而實現數據管理與應用的全面提升。從梳理井站、作業區、氣礦生產業務數據需求入手,通過技術攻關,自主創新開發了生產數據集成整合與智能分析系統。

2.1 利用數據質量管理工具,實現生產數據的自動核準

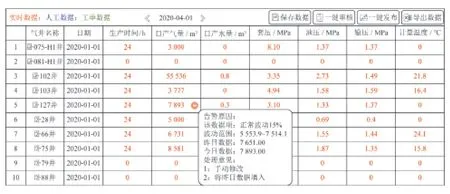

利用數據實時趨勢分析、日/周環比分析、數據波動限值管理等實時數據管理平臺提供的數據質量管理工具,及時發現并處理異常數據;通過大數據智能算法、實時數據庫分析函數等技術,實現生產數據的自動核準;通過數據點位監控(基于實時數據刷新頻率的設定)、實時數據波動率與環比異常智能提醒、數據項映射管理、數據對比分析,實現數據質量的全面核查與分級管理。利用實時數據波動率分析技術,計算各數據項波動率值的均值和方差,利用正太分布3σ原則或分位數法確定合理波動范圍[9],實現對日生產數據環比異常的自動提醒,同時與“一鍵審核”關聯,凡未完成告警數據處理,系統會自動跳轉至數據告警頁面,直至處理后才準予審核、發布數據,從而避免出現數據質量管控的疏漏。如圖2所示。

圖2 采氣井日數據智能異常提醒界面截圖

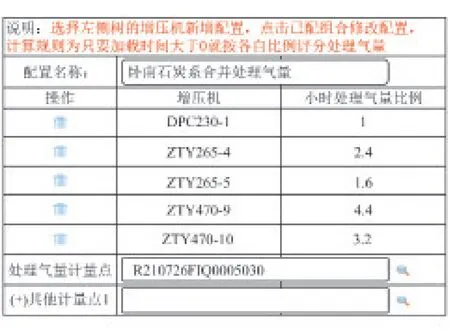

2.2 利用實時數據庫內置函數、可視化編輯等技術,優化實時數據派生功能

利用實時數據庫內置函數、可視化編輯等技術,基于天然氣生產流程,建立數據項自主配置“一站一模型”,實現井站數據基礎屬性配置、個性化配置(如合并計量、輪換計量等)及人工錄入數據項的映射配置,且實現即配置即顯示數據實時值,極大降低了員工進行映射配置的“門檻”要求,提高了實時數據映射配置成功率,進而實現數據源頭的規范管理。合并計量配置界面如圖3 所示。

圖3 合并計量配置界面截圖

2.3 統一數據源與數據接口,實現數據共享服務

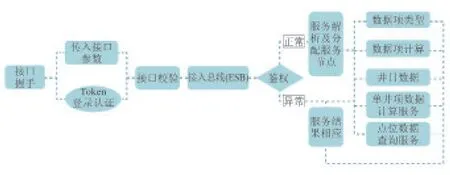

基于數據集成整合模型,實現物聯網、SCADA系統實時數據及作業區數字化管理平臺人工采集(基于工單派發)數據的匯集。基于日報數據審查、數據一鍵推送等功能,通過井站、作業區二級審核,一鍵推送到A2、A5 系統、生產運行管理平臺,實現一線場站報表數據的共享服務及生產報表的自動生成。所有數據項按照面向服務架構(SOA)標準,發布數據接口,統一對外提供服務。在接口安全方面,支持應用鑒權與接口調用日志管理,如圖4 所示。

2.4 利用多維數據聯動技術,實現數據多維分析與深化應用

利用多維數據聯動,實現數據實時趨勢分析、環比趨勢對比分析、歷史數據趨勢分析等功能,滿足井站、作業區、氣礦各層級對數據綜合應用、多維度分析的需求。數據多維分析與深化應用主要涵蓋以下3 個方面:①通過作業區、中心站、井站、管道、用戶、工藝類型、時間等分析維度,對產氣量、油套壓、關井最高油套壓等數百個指標建立用戶自定義分析模型與可視化報表;②建立拖拽式操作完成數據分析頁面定制,并且操作靈活、方便;③建立報表管理審核流程。用戶通過選擇報表指標與維度、定制表格、預覽、審核、固化等操作,可形成內容、形式多樣的分析報表,滿足個性化數據分析的應用需求。

圖4 數據共享服務流程圖

3 數據治理成效

重慶氣礦下屬墊江運銷部利用數據集成整合系統實現了生產數據的綜合治理,取得了顯著成效,主要體現在以下4 個方面。

3.1 實時數據派生配置最大化,提高實時數據利用率

墊江運銷部開展生產類報表數據項梳理,建立數據配置清單,共計配置數據1 875 項,包括合并計量、合并輸壓等個性化配置27 項,拓展了生產實時數據的利用。目前實時數據(含派生數據)采集項達到1 130 條,數據項映射配置成功率由原來的37.7%提升至100%,實時數據利用率由原來的42.3%提升至100%。

3.2 充分運用數據自動核準,提高數據準確性和工作效率

通過數據集成整合系統,實現了生產數據的自動核準。以墊江運銷部臥南站2020 年8 月20 日的日報數據為例,系統自動生成日報數據1 073 個,需人工干預的異常數據32 個,主要來源于現場設備故障和通訊故障,人工干預率僅2.98%,而以往的人工干預率通常大于50%。過去填報、審核生產類報表數據需要3~4 h,現在在30 min 內就能輕松完成。同時,通過大數據進行智能核準后,出現異常數據時系統會自動告警,使數據準確率得到有效提升,由原來的80%提升至99%。

3.3 生產報表自動生成與報表自定義,提升管理水平

利用數據集成整合與智能分析系統的自動核準功能,墊江運銷部井站員工每日只需處理該系統自動診斷的異常數據,經“一鍵審核”提交運銷部調控中心對關鍵數據進行核對,然后“一鍵發布”,將數據自動推送至A2、A5 系統、生產運行管理平臺,實現相關生產類數據報表100%自動生成,同時減少了員工多頭錄入、重復錄入的情況,盤活了人力資源,基層員工可以將更多的時間、精力投入到生產與施工兩個現場的管控、生產設備的維護工作中。

3.4 實時趨勢多維分析與智能異常提醒,助力智能化管理

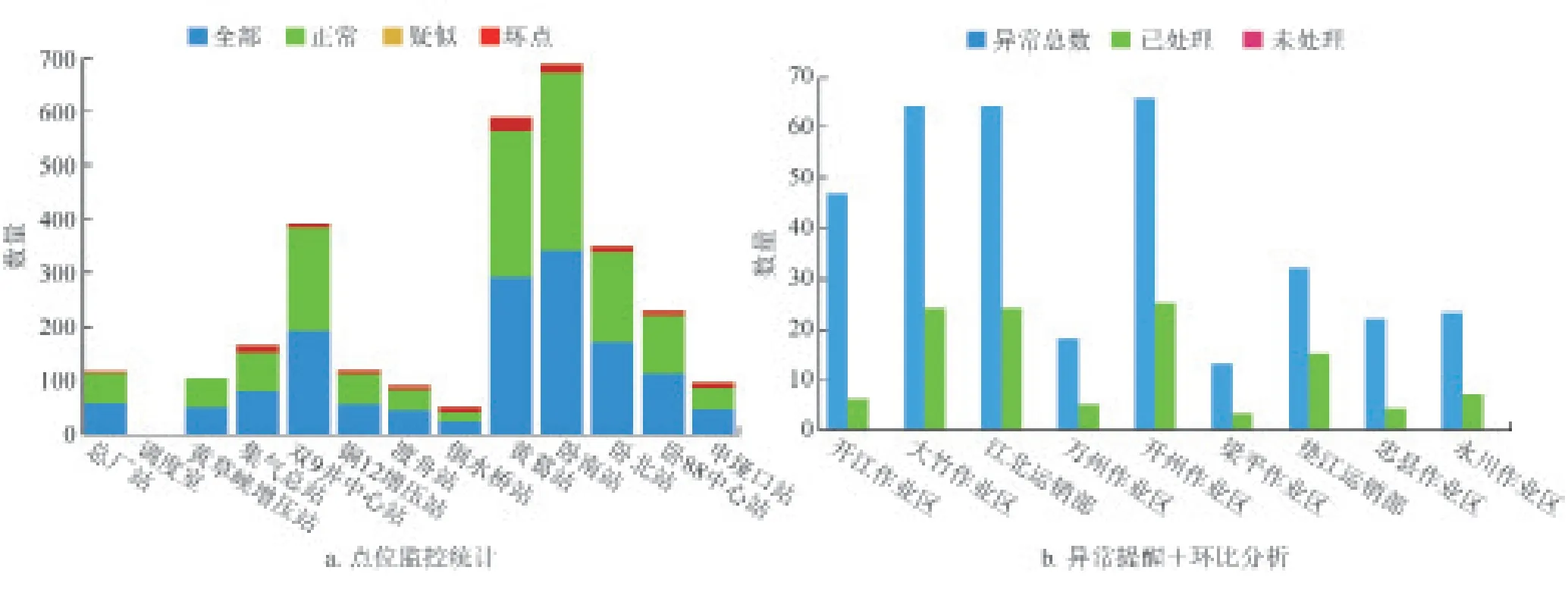

員工利用生產數據實時動態趨勢,數據環比分析和商業智能(BI)自助多維分析工具等功能(圖5),及時發現生產中存在的問題,有效提升了生產動態分析能力,助力生產智能化管理。

圖5 生產類數據多維分析與智能異常提醒界面截圖

利用物聯網大數據,建立管線工況特征模型,實現瞬態監控,包括管線壓差、流量、管輸效率變化趨勢,并進行清管周期的智能預測。由模型輸出圖形,當概率大于1 時,將進行清管提醒。以重慶氣礦申埡口—倒水橋站管道為例,模型預測的清管時間比實際清管時間延后了3 天,與實際情況基本吻合。

隨著生產數據治理成果在墊江運銷部的成功試點,重慶氣礦將進一步優化業務流程,完善工單采集數據在作業區數字化管理平臺的配置;中心站利用數據環比趨勢進行數據分析,以及異常數據告警提示進行數據干預,作業區、信息技術支撐部門協助處理、整改導致各類異常數據出現的問題,確保數據的準確性。同時氣礦業務科室出臺相應的生產數據管理制度,充分體現“數據業務化、業務數據化”理念,確保數據治理目標的實現。同時,基于數據治理成果,通過大數據模型、機器深度學習來實現預測預警、業務優化和智能輔助決策,以支撐增儲上產、降本增效和安全生產。

4 結論

1)基于油氣生產物聯網數據、手工錄入數據的集成整合模型,進行生產數據變化趨勢分析、報表數據自動生成及核準,實現了生產實時數據的集成整合、自動核準、共享服務、多維展示與預警分析,極大提升了數據的完整性與準確性,全面支撐上層平臺及報表系統的應用。

2)通過對油氣生產數據的全面治理,規范了數據來源,提升了數據質量,減少了基層員工多頭錄入,為重慶氣礦業務數據化、數據業務化以及大數據智能分析應用提供了準確、唯一的數據源,也助推了西南油氣田數字化轉型與提質增效。

3)采用趨勢告警、大數據智能算法、實時數據庫分析函數計算等技術,可以對氣井生產、管道運行進行準確、可靠的數據分析與預測,進而為生產制度優化、精細化管理提供有力支撐。

4)數據治理是提升企業信息化能力與精細化管理水平、提高業務運營效率、增強企業決策能力和核心競爭力的重要保障。

5)井站作為數據采集源頭,井站員工工作在數據質量管控的第一線,充分利用信息化平臺實現數據完整采集與匯集、數據質量的有效管控、數據的多維分析與預警,能夠為下一步大數據應用、智能分析提供完整、準確“數據資產”打下堅實的基礎。