關于MG930-WD采煤機智能調控系統的研究

康 貴

(陽泉煤業(集團)有限責任公司一礦,山西 陽泉045000)

引言

近年來,隨著工程技術的不斷進步,采煤機技術也得到了較好的發展,其功能越來越多,結構也越來越復雜,采煤機也逐漸往智能控制方向發展。目前常用的采煤機交流式調速控制系統主要可以分為如下三種:交流變頻調速控制系統、變速器調速、變頻控制電機的調速等方法,其中對電機的轉速控制使用最為廣泛,可靠性也最好。

以MG930-WD型采煤機為研究對象,依據其在實際使用過程中的情況,并查閱了相關的技術資料,對采煤機技術參數做了簡要說明。智能調速系統是指利用智能識別系統對采煤機的狀態進行識別,并通過控制采煤機的電機以及截割臂舉升和行走部的前進系統從而實現對采煤機運行的智能控制。

1 MG930-WD型采煤機

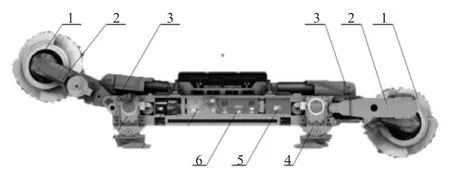

目前國內采煤機種類繁多,根據不同的使用條件,發展出來許多種型號。MG930-WD型采煤機是一種使用較為廣泛的采煤機,該型采煤機可靠性較好且經濟性好,采用的是多點式橫向布置方式,機身可以分為多段。不同部件之間由電氣元件和液壓系統進行控制,采煤機的主要結構見圖1。

圖1 采煤機的組成部件

該型采煤機使用了體積小、可靠性好的水冷系統,有效保障了采煤機的使用性能;適用采高1.80~3.80 m,煤層傾角≤50°,總裝機功率950 kW,機面的高度為1 635 mm,采煤機牽引速度為0~8.5~14.2 m/min;主機外形尺寸為14 400 mm×2 292 mm×1 535 mm;滾筒直徑為Φ1 800 mm、Φ2 000 mm;采煤機主機牽引力范圍為690~450 kN[2]。

2 智能控制方案介紹

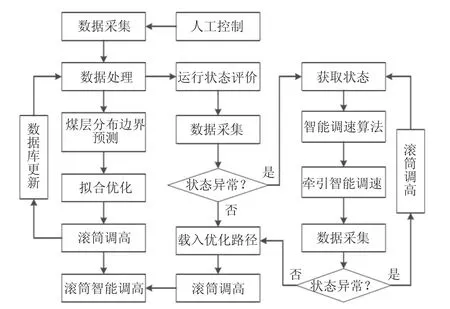

為了有效地提高煤礦開采的工作效率,同時減輕人員的工作強度,需要對采煤機的作業過程進行自動化的控制。采煤機在作業過程中動作并不復雜,主要包括行走部的前進與后退,以及截割部的高度、方位的控制,因此要實現采煤機的智能控制就必須對采煤機電氣系統進行整合,控制系統需根據采煤機狀態傳感器的信號,對采煤機動作的控制作出判斷,可有效提高采煤機的工作效率,如圖2所示為智能控制系統方案流程示意圖,具體介紹如下:

圖2 控制流程示意圖

1)采煤機的控制建立在其運行的歷史數據的基礎之上,根據采集到的數據擬合出采煤機的工作曲線,并以此為依據對采煤機進行控制。

2)基于算法對采煤機的非線性數據進行分析,將采煤機歷史運行數據擬合成光滑的曲線作為運行與跟蹤的目標[3]。

3)控制系統主要控制采煤機截割部的高度、走行部的動作;機載傳感器可記錄采煤機運行的各項參數,包括姿態、電氣與液壓系統的信息。

4)機載控制器采集的采煤機姿態、狀態等信息包括采煤機機身傾斜角和滾筒的空間坐標,以及各機械部件和電氣部件的運行參數。

方案設計以智能控制為基礎,以人工控制為輔,兩者有機結合可達到對采煤機狀態的精準控制。

3 控制系統總體結構

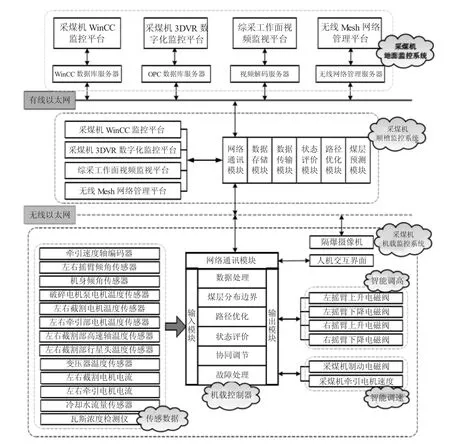

為了保障采煤機在井下惡劣環境中的安全、平穩運行,將智能控制系統分為機載設備與計算機遠程控制系統。該智能控制系統按其結構的分布情況,可以分為三層,如圖3所示,下面分別對各層系統的結構做簡要介紹。

圖3 智能控制系統結構示意圖

3.1 機載監控系統

采煤機機載監控設備主要負責對采煤機各個動作、狀態進行在線監控,系統同時包括各項傳感器,負責采集采煤機信號,也可執行一定的遠程控制命令,比如報警、保護與閉鎖功能等。機載控制器作為采煤機智能控制系統的核心部件,機載控制器可實現多樣化的功能,為了集成多樣化的控制功能,在此采用了較為簡單的PLC控制器,硬件上采用OMRON-S400系列PLC,控制器具備數據處理、路徑優化分析、狀態評價、故障預處理等功能[4]。

3.2 順槽監控系統

順槽監控系統作為機載監控與地面遠程控制中心之間的樞紐,可實現井下與地面的數據交互,順槽監控系統主要以無限區域網為信息傳遞的基礎,操作者可以非常輕松地了解到采煤機的狀態。

3.3 地面監控中心

地面監控中心是控制系統的核心和控制終端,具備數據的存儲、控制命令的下達以及采煤機運行狀態的監測等功能。系統的綜合管理平臺包括煤礦綜合開采面的視頻監視平臺、工業無線網管理平臺、采煤機監控調速控制器。

4 控制體系的構建

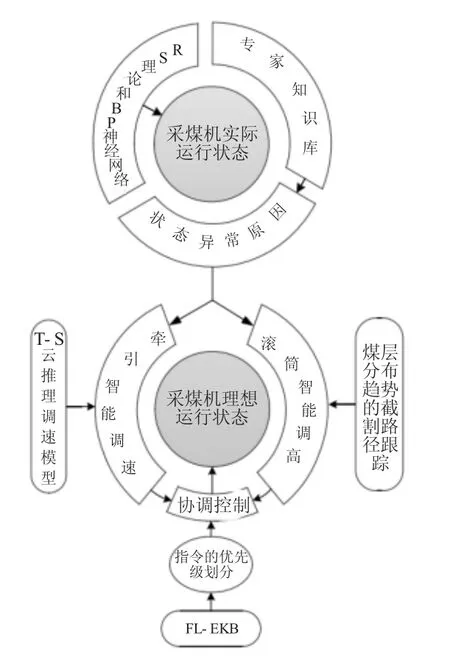

在采煤機的實際使用過程中,絕大部分故障都是由于采煤機處于非正常運行狀態下所受到的偏載荷、劇烈振動、非正常疲勞損傷等造成的。因此為了提高采煤機的工作效率,需要設計一套智能控制系統,可以對采煤機的走行部的運動、截割部的運動進行控制。采煤機智能控制系統的設計目標是實現可自主判斷、分析、決策等操作,智能控制系統可根據煤層的特征進行自主化調整,以確保采煤機的開采效率[5]。

圖4所示為智能調控系統結構示意圖,根據前文的分析可知,智能控制系統的控制對象還是走行部的牽引速度以及截割部的舉升高度。采煤機的舉升高度是基于對煤層以及截割路徑的判斷,模式識別算法需對采煤機狀態進行判斷,若采煤機的運行狀態出現異常,智能控制系統即可發出控制命令,對采煤機進行控制[6]。

5 控制效果的仿真實例

以某煤礦廠工作面的數據庫中抽取1 000組數據作為控制系統的樣本組數據,對控制系統中算法進行訓練。采煤機的走行部速度的控制關系到煤礦綜采面的液壓支架、采煤機、刮板輸送機之間的工作協調性。根據控制目標的需要,選擇了以采煤機走行部運行速度的控制為例進行分析。走行部的速控指標包括采煤機的牽引電機、刮板輸送機電流以及刮板輸送機機頭電機的轉速。

圖4 智能調控系統結構

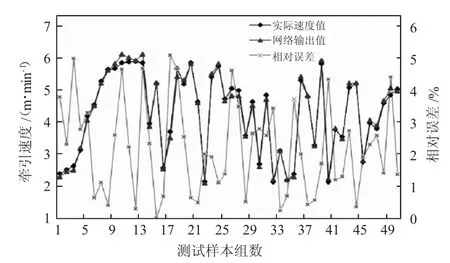

基于BP神經網絡的算法,最優迭代次數設置為200次;分析權重最大值與最小值分別為0.8、0.3,迭代誤差設置為0.000 1。算法訓練結束以后,利用測試樣本對訓練好的采煤機智能調控系統進行測試,測試結果如圖5所示。根據測試分析結果,樣本數據計算結果TRE值與DCE值分別為0.002 55和0.021 4,根據圖5的計算結果可知算法網絡的輸出值與走行部牽引速度的施加值耦合性較好,反映了系統算法具有很好的預測與控制能力。測試樣本的平均誤差值為3.01%,小于5%的允許值,因此具有較高的控制精度和可靠性。

6 結論

為了提高采煤機的工作效率,同時提升其作業可靠性,就需要構建一套采煤機智能控制系統。以某煤礦廠采煤機實際運行狀態數據為樣本,對走行部速度控制算法進行測試,測試結果顯示各組平均誤差為3.01%,說明該采煤機智能控制系統具有較好的可靠性以及控制精度。

圖5 控制系統輸出和實際輸出對比