同煤集團13臂掘錨一體機的改造與應用

宋昊婷

(大同煤礦集團公司機電管理處,山西 大同037003)

1 同煤集團綜掘現狀

同煤集團綜掘現狀為采掘失調、掘錨脫節、缺乏支護。煤巷、半煤巷綜掘平均進度較慢,這與各煤礦地質條件不同和各煤礦技術管理水平差異有關,但掘進設備本身沒有與現在的巷道支護技術相適應也是一個重要原因。石炭系煤層回采巷道大部分在煤巷中掘進,巷道設計寬度為4.5~5.4 m,高3.5~4.0 m,斷面面積為18~22 m2。采用錨桿、錨索、鋼帶、網片聯合支護方式。大部分礦井使用普通EBZ系列縱軸掘進機月均進尺為200~280 m,平均3個掘進隊組為1個綜采隊圈面服務,效率較低。據統計,巷道掘進作業中的支護時間要占總作業時間的70%,掘進巷道作業中的掘進與支護的分離仍是進一步提高掘進巷道速度的最大障礙。因此,在調研與試用國內外先進的掘進設備的基礎上,加大研發力度,改造設計出適合同煤集團各礦掘進需求的快速掘進設備。

2 改造內容

以JOY EJM2×170型掘錨機為平臺,設計整機機群排布方案、支架、托網機構、排放安置錨桿機群及送網機構,最終改造設計為13臂掘錨一體機,如圖1所示。

圖1 13臂掘錨一體機示意圖

改造內容主要包括以下八個方面[1]:

1)增強操作的安全性,增加臨時支護,支護巷道頂板,為操作者提供安全的操作空間。

2)降低操作者的勞動強度及操作的安全性,增加送網機構與托網機構,提高鋪網與鋼帶的機械化水平。

3)提高錨固效率,增加錨桿機群,把頂板與側幫錨固工藝進行分解,重新布置與增加錨桿鉆機,目的是實現一機一孔,平行作業。首排4根(左右各2根),錨固頂板錨桿,第二排2根(左右各1根)錨固側幫上錨桿,第三排3根(左中右各1根)錨固頂板剩余的錨桿與錨索,同時左右錨桿鉆機具有錨索輸送裝置,第四排2根(左右各1根),第五排2根(左右各1根),錨固下側剩余的側幫錨桿;錨桿的間距為800 mm,錨桿排距為900 mm,能夠完成7根頂板錨桿及8根側幫錨桿的錨固。

4)改造掘錨機組的電氣與液壓系統,所有的液壓閥組設計成電磁閥,增加主機與錨桿鉆機的遙控功能,提高掘進與錨固的機械化水平。

5)改造設備的其他輔助設備,完善設備的整體性與協調性。

6)增加位移接近開關,保證掘進進尺與錨固排距一致,從而保證工序的銜接性。

7)增加臨時護架升降傳感器,避免截割系統與臨時護架產生干涉。

8)增加第三排的錨桿鉆機的縱向調整裝置,保證對孔的準確性。

2.1 適應巷道條件

13臂掘錨機主要用于煤巷掘進或房柱式采煤;

適應巷道斷面寬度5.5 m,巷道斷面寬度3.8 m;

工作巷道角度縱向<7°,橫向<5°;

截割硬度f=2~5,需要巷道底板條件較好,避免設備沉陷,造成行走困難;

供電電壓1 140 V;

總裝機功率690 kW。

2.2 各系統介紹

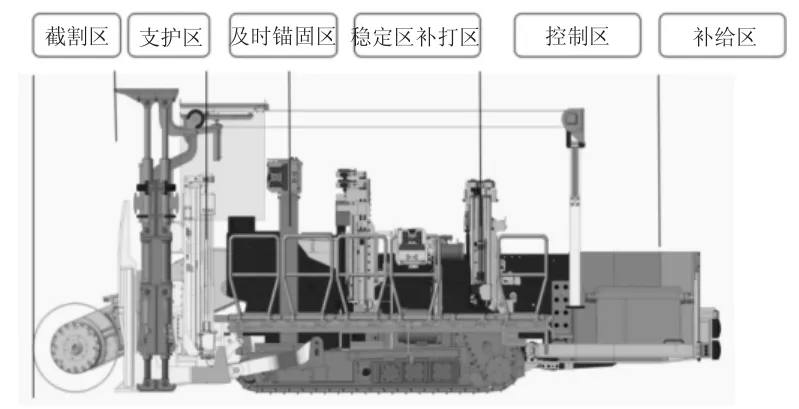

按區域劃分,可以將機組分為截割區、支護區、及時錨固區、穩定區補打區、控制區及補給取,如圖2所示。

圖2 13臂掘錨一體機區域劃分示意圖

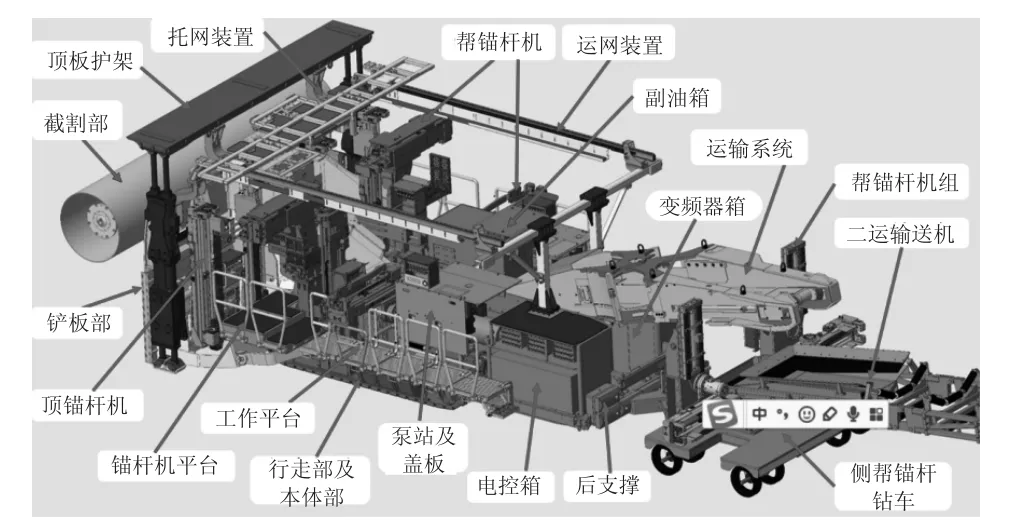

按系統劃分,13臂掘錨一體機主要由截割系統、裝載運輸系統、本體及行走部、后支撐部、錨桿機組、護架組件、送網托網裝置、錨桿鉆車、液壓系統、水系統、潤滑系統、電氣系統等部分組成,如圖3[2]。

圖3 整機結構

2.3 生產作業人數

13掘錨一體機進行掘進作業時需要4人操作,其中1人操作主機遙控器,1人配合觀察周圍工作情況是否安全以及操作轉換模塊(主機動作與錨桿機動作切換),2人監護轉載皮帶。

13掘錨一體機進行錨固作業時需要6~8人,其中2人負責操縱錨桿機遙控器,1人負責1號、3號、a號錨桿機,1人負責2號、c號錨桿機,1人負責5號、7號、b號錨桿機,1人負責6號,d號錨桿機,1人負責4號錨桿機,1人負責e號、f號錨桿機。其次需要6人進行輔助工作,包括運送鉆桿、錨桿、錨網以及將錨網放到送網機構上并將其展開;

生產班組預計作業人數為16~20人,按照每天三班工作制,預計需要50~60人。

2.4 13臂掘錨一體機的性能特點

1)增強設備的操作安全性;

2)提高設備的機械化水平與智能化水平;

3)能夠實現單控、排控、群控功能,同時具備遙控與手動控制功能;

4)第三排頂板錨桿鉆機的對孔利用絲杠的調節進行調整,前后調節精準、快捷;

5)增加錨桿機群,提高了掘進與錨固效率,效率提高至少1倍,月進尺在理論情況下能夠達到800~1 000 m的水平;

6)錨固的錨桿基本與工作面垂直。

2.5 工作循環時效

1)一個工作循環為錨固一排頂板錨桿與錨固一排帶有錨索的頂板錨桿。

2)每完成一個工作循環為1.8 m。

3)每完成一個工作循環進尺兩次,每次時間為7~8 min;兩次頂板錨桿錨固,每次時間為4~5 min;兩次送網與托網的時間,每次約4~5 min;一次錨固錨索的時間,每次約7~8 min;一個工作循環大約為37~44 min,加上輔助時間每次完成一個循環為40~60 min,每天按照16 h計算,每天完成16~24個循環,進尺約為28.8~43.2 m;每月進尺約864~1 296 m。

3 13臂掘錨一體機與縱軸式掘進機對比

1)效率提高,縱軸式掘進機月進尺平均240 m,掘錨機組月進尺平均400 m,此設備在同等的條件下月進尺600 m以上;

2)頂板破碎需要支護改造前沒有臨時支護,現在設備具備;

3)改造前沒有送網與托網機構,錨網與鋼帶需要人工鋪設,勞動強度大,對孔困難,改造后機械送網、對孔率高;

4)改造前沒有中間錨桿鉆機,人工補打,改造后增加中間錨桿鉆機,效率高、機械化水平高;

5)改造前沒有錨索輸送裝置,人工送索,改造后增加錨索輸送裝置,工作效率高、機械化水平高;

6)改造前不能錨固下側的側幫錨桿,改造后可以全部采用機械化作業;

7)改造前一機多孔,單獨作業,改造后,一機一孔,可同時作業;

4 改造創新亮點

13臂掘錨一體機的主體采用掘進機成熟的功能和結構,將截割部和液壓系統進行優化,以適應鉆錨機構的聯接和驅動。鉆錨機構為液壓驅動,由各自獨立的左右頂錨桿機構、左右幫錨桿機構共13個鉆臂和支架組成,13個鉆臂聯接在機架上,機架再與掘進機截割部聯接。掘進機割煤時,鉆錨機構由油缸拉回布置在截割部的兩側和上部。進行鉆錨作業時,截割頭落地,鉆錨機構由油缸推出騎坐在截割部的左右。左右頂錨桿機構通過各種油缸來調整姿態,找準錨桿孔的位置。錨桿機由液壓馬達驅動,旋轉鉆孔;推進油缸和倍速機構推動錨桿機沿滑道行進,實現鉆錨作業。左右幫錨桿機構通過上下油缸來調整姿態,找準錨桿孔的位置,作業方式與頂錨桿機構相同,該設備具有以下優勢[3]:

1)采用人工近控及遙控遠程控制兩種控制方式,根據實際使用情況進行操作,有效降低了工人勞動強度以及安全風險。

2)采用變頻調速控制,降低了設備啟動電流,減小了大功率機組啟動時對井下供電網絡的影響,并且調速節能,用電效率高,達到了更高的調速精度。

3)帶有伸縮功能的截割滾筒,巷道一次成型,成型率高、截割效率高;

4)帶有伸縮功能的收集裝置,與截割滾筒同寬,避免漏料;

5)帶有臨時支護護架,支撐頂板,減小空頂距,調高安全保護;

6)帶有運網機構,便于機械化運網與鋼帶,降低勞動強度,調高對孔率;

7)具有多排錨桿機群,可以實現單控、排控、群控功能,提高機械化水平與智能化水平;

8)帶有各種傳感器及遙控器,所有操作實現遙控,提高智能化水平;

9)采用變頻調速驅動,使截割與進尺實現閉環控制,使截割與進尺實現自動調節速度;

10)全部錨桿的錨固采用高性能錨桿機,提高機械化水平。

5 應用效果

應用情況:自主研發的13臂掘錨一體機,在同煤集團馬道頭礦3~5號層北四盤區2406(4 600 m×5.5 m×3.8 m)巷應用,煤層厚度14.5~18.5 m,平均16 m,含2~5層夾矸。截止目前月掘進速度由240 m提高至600 m。

經濟社會效益:掘錨一體機技術的研發,優化了掘進工序,減少了正常掘進工藝過程中支護時間,大大提高了掘進效率。縮短工作面圈面時間,解決了煤礦采掘失調,生產銜接緊張的問題,保證礦井正常銜接需求、提高采區接續率和綜采工作面推進速度。實現安全、高效開采,同時節省了時間以及工人勞動強度,減少了事故率。為實現“綠色開采”奠定基礎。社會經濟效益非常可觀。

6 結語

結合掘進現狀與掘錨機組的優缺點,同煤集團公司機電管理處對JOY EJM2×170掘錨機進行技術攻關和研發改造,取得了較好的效果。該設備的應用提高了煤巷掘進速度,打破了采掘失調的現狀,滿足礦井生產正常接續。