DTL120型礦用帶式輸送機滾筒的結構性能研究

王 智

(霍州煤電集團呂臨能化有限公司龐龐塔煤礦,山西 臨縣033200)

引言

隨著國家工業水平的快速發展,不同類型的帶式輸送機憑借其運輸方便、生產效率高、噪聲小、結構簡單等特點被廣泛應用到了煤礦開采領域中[1]。而滾筒作為帶式輸送機上的關鍵部件,保證其具有較高的結構性能及較長的使用壽命,對提高礦用帶式輸送機的作業效率及安全具有重要作用[2]。隨著滾筒在帶式輸送機上的長時間運行,加上經常受到較大的外界沖擊,經常出現滾筒磨損嚴重、結構變形或開裂故障,滾筒一旦出現故障失效,將會造成設備的停產維修,這將給企業帶來巨大的經濟損失[3]。因此,找到滾筒使用中薄弱部位,掌握其結構的變形規律,提高滾筒的結構強度,已成為當前企業及設計人員重點關注的問題。

1 滾筒的分類

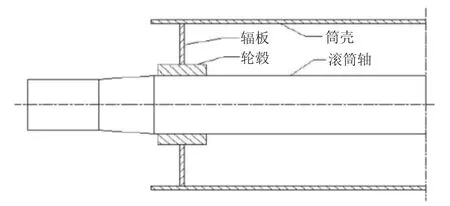

滾筒是帶式輸送機中的關鍵部件,其內部結構主要由軸承座、輪轂、筒殼、滾筒軸等組成,根據其加工生產方式的不同,可將其分為全焊接結構和鑄焊接結構等形式,全焊結構主要是將筒殼、輪轂、輪輻等部件進行焊接,而鑄焊接結構主要是將輪輻和輪轂鑄造為一體式結構[4]。全焊接式滾筒具有承受載荷力小、制造方便、不易損壞等特點,已在帶式輸送機中應用較為廣泛。根據軸與輪轂的連接特點,滾筒又分為了鍵連接和配合連接,其中配合連接具有傳動扭矩大、定心性能好、承載能力高、承受沖擊性強等特點[5]。另外,根據滾筒的功能特點,將其分為了改向滾筒和傳動滾筒,與改向滾筒相比,傳動滾筒能承受較大的外力作用,其表面也能承受較大的法向壓力和切向摩擦力;為提高其結構的扭矩傳遞效果,傳動滾筒的軸主要通過脹套方式與輪轂進行連接,在帶式輸送機中應用較為普遍。傳動滾筒由于采用了全焊接方式,在其使用過程中,極容易在焊縫位置處出現焊接開裂,以及滾筒嚴重磨損、內部軸承損壞等問題;若滾筒疲勞失效,需要對其維護或拆卸更換,極大影響了帶式輸送機設備的正常作業,失效嚴重時,也將給設備及生產現場構成嚴重的安全威脅[6]。因此,實時掌握滾筒在不同工況條件下的結構變形規律,可及時采用相關措施來防止事故發生。

2 滾筒結構分析模型建立

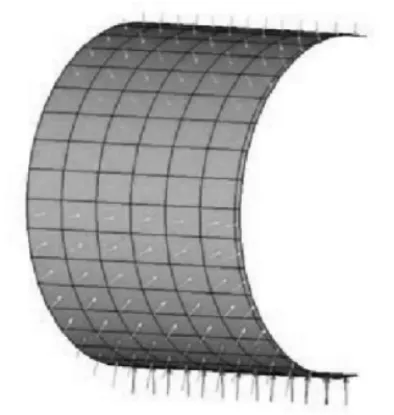

為進一步分析傳動滾筒的結構性能,結合DTL120型礦用帶式輸送機的結構特點,建立了該輸送機中傳動滾筒結構分析模型。傳動滾筒的外形結構如圖1所示,所建立的滾筒外殼直徑為780 mm,筒殼厚度為20 mm,輪轂430 mm,輪轂長度為140 mm,輻板厚度為20 mm。同時,ABAQUS軟件,將所建立的滾筒模型材料設置為Q235材料鋼,其材料的主要性能參數如表1所示。采用殼體單元,將網格大小設置為10 mm,對滾筒進行了網格劃分。由于滾筒除了受到膠帶的張力和滾筒自身重力作用外,也受到軸端的收入扭矩作用,故在模型建立過程中,可通過軟件自帶的SURF154來設置法向正壓力和切向摩擦力。另外,利用球坐標約束方式對軸外表面進行約束,利用輸入端耦合自由度的方法對滾筒繞軸線轉動的自由度進行約束限制。滾筒1/2模型法向正壓力圖如圖2所示。

圖1 傳動滾筒結構簡圖

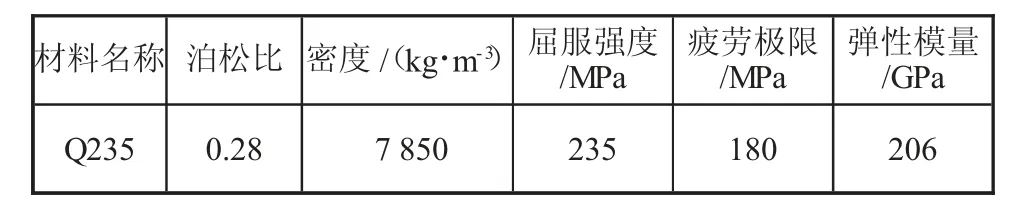

表1 傳動滾筒材料主要參數

圖2 滾筒1/2模型法向正壓力圖

3 傳動滾筒結構性能分析

結合帶式輸送機的實際工作環境,開展了傳動滾筒在無裝配預應力和有裝配預應力條件下的結構強度變化分析研究。

3.1 傳動滾筒在無裝配預應力的分析

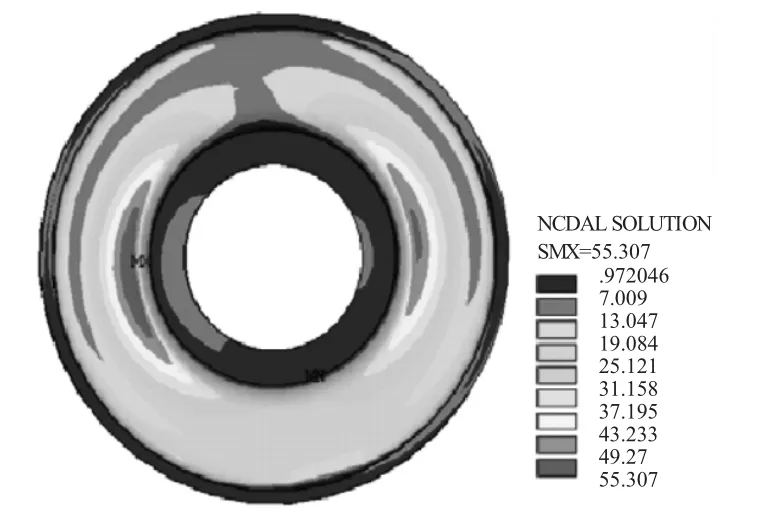

通過建立傳動滾筒仿真模型,可得到滾筒在無裝配預應力條件下的結構應力圖,如圖3所示。由圖可知,整個滾筒結構出現了無規則的應力集中現象,主要集中在輻板與輪轂之間的過渡圓上,且內圓左右兩側的應力值最大,達到了55.307 MPa,并沿外圓呈逐漸降低趨勢,輻板上下兩端的應力也相對較小。整個滾筒的最大應力控制在其材料的屈服強度范圍內。由此,可掌握傳動滾筒在無裝配預應力條件下的結構變形規律。

圖3 滾筒中輻板與輪轂等效應力(MPa)云圖

3.2 傳動滾筒有裝配預應力的分析

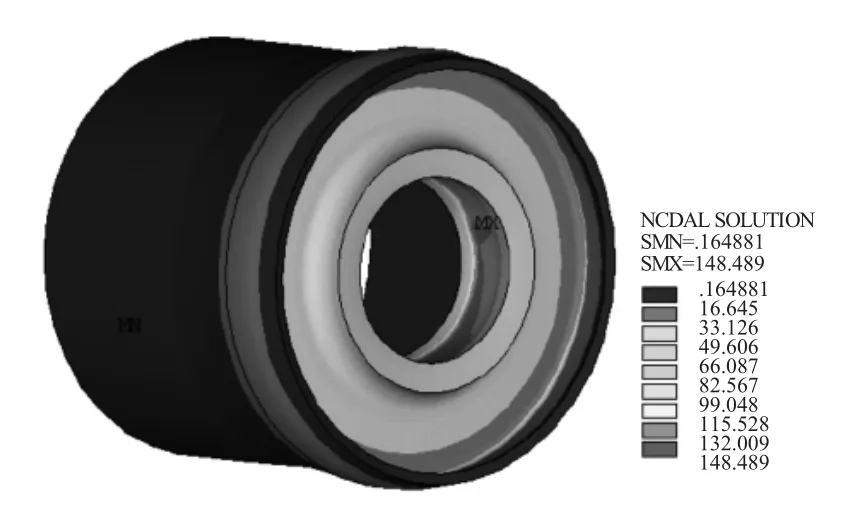

圖4為滾筒在有裝配預應力條件下的結構應力圖。由圖4可知,滾筒上的脹套、輪轂等不同部件均出現了不同程度的應力集中現象。其中,輪轂上的最大應力為148 MPa,脹套軸上的最大應力為80 MPa,出現在脹套與軸之間的配合連接處;筒殼上的最大應力值出現在與輻板連接處,且沿配合區域呈逐漸減小趨勢。針對輻板結構,其應力由一側向徑向呈逐漸減少趨勢,到滾筒殼體處呈現緩慢上升趨勢。另外,滾筒輻板在預應力作用下呈向外膨脹趨勢。由此可知,滾筒上的輪轂結構是整個結構的薄弱部位,一旦滾筒受較大外力或長時間作業,極容易在輪轂部位處出現結構變形或開裂現象,這給滾筒的安全運行構成了重要威脅。

圖4 滾筒有裝配預應力(MPa)圖

4 傳動滾筒改進措施及效果分析

4.1 傳動滾筒改進措施

結合前文對滾筒不同工況環境下的結構應力變化情況分析可知,傳動滾筒的輪轂及輻板是整個結構的薄弱部位,雖其應力強度控制在材料的屈服強度范圍內,但在其長期使用過程中,極容易先在滾筒及輻板部位上出現應力集中現象,嚴重時會出現結構變形、結構開裂或斷裂等故障現象,這給滾筒及帶式輸送機的作業安全構成了嚴重威脅。為此,結合傳動滾筒結構特點,提出了如下改進措施:

1)將滾筒的材料由當前的Q235材料改為Q345材料,雖在一定程度會增加材料成本,但與部件的作業安全及更換頻率相比,將降低設備的總體費用;

2)在現有輻板厚度基礎上,將其厚度增加2 mm,并在輻板應力集中較大區域開設Φ2 mm的較小圓孔,可有效將輻板上集中的應力轉移至圓孔處,減小輻板的應力集中現象;

3)將輪轂的材料設置為45號鋼,以此增加輪轂材料的耐磨性,減小與軸之間的接觸摩擦力;

4)將滾筒中的軸承由滾動球軸承改為圓錐軸承,以提升軸承的受力情況及使用壽命;

5)定期對滾筒的磨損及變形情況進行檢查維修,添加潤滑油,針對出現疲勞失效的滾筒,應及時進行維修更換,以保證帶式輸送機的使用壽命及作業安全性。

4.2 應用效果評價

對傳動滾筒進行改進后,將其在DTL120型礦用帶式輸送機上進行了安裝使用。在為期6個月的設備使用過程中,與原來的滾筒使用情況相比,改進后的滾筒整體結構的磨損程度及結構變形程度明顯減少,滾筒運行時的噪聲也明顯降低,滾筒的故障情況由原來的將近10次降低至2次,帶式輸送機也因設備維修故障率的降低而使其生產效率提高了將近50%,間接帶來的煤礦經濟效益將近100萬元,其效果顯著。由此,驗證了此研究思路及改進措施具有一定的可靠性及可行性。