大采高液壓支架的結(jié)構(gòu)優(yōu)化及安全性分析

韓海清

(山西潞安集團(tuán)潞寧煤業(yè)有限責(zé)任公司,山西 寧武036700)

引言

隨著我國煤炭開采技術(shù)的發(fā)展,綜采技術(shù)不僅可以提高煤炭的采出率,節(jié)約資源,還可以增加煤礦企業(yè)工人工作環(huán)境的安全系數(shù)[1]。而液壓支架作為綜采工作面支護(hù)的核心設(shè)備,起著維持作業(yè)空間、防止頂板冒落等關(guān)鍵作用,其可靠性和安全性是決定工作面能否安全高效生產(chǎn)的關(guān)鍵因素。近年來我國的支架雖在結(jié)構(gòu)和配套設(shè)備的研發(fā)上取得了一定的成果,但液壓支架體積龐大,試制成本高,在產(chǎn)品耐磨性和焊接技術(shù)等方面仍存在許多不足[2]。為此,本文以潞寧煤礦大采高液壓支架為例,通過分析影響支架結(jié)構(gòu)失穩(wěn)原因,對ZZ9000/23/48型大采高支架結(jié)構(gòu)優(yōu)化及安全性進(jìn)行研究分析。

1 工程背景

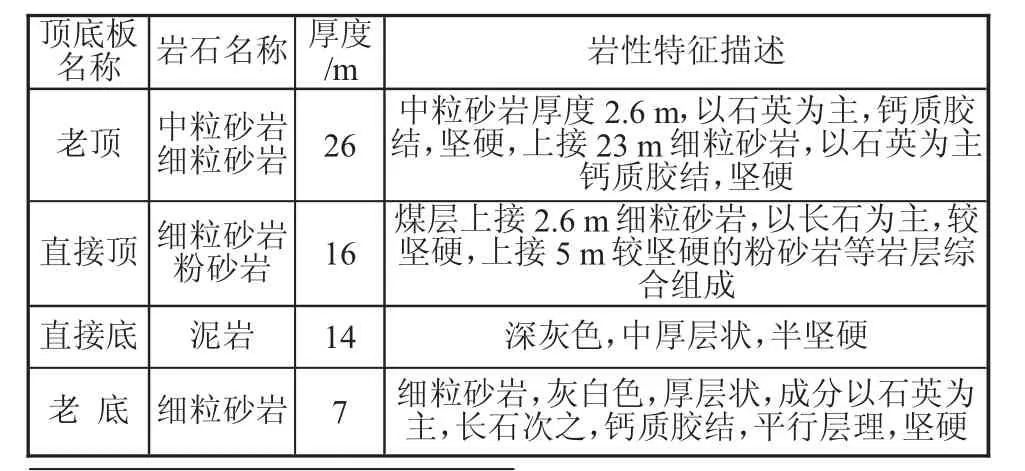

潞寧煤礦22117工作面位于井田二二區(qū)采區(qū)中下部,上部為二二采區(qū)22115采空區(qū),下部為二二采區(qū)22119回采工作面,工作面平均走向長1460.37m,傾向長231.5m,地面標(biāo)高1494~1612 m,工作面標(biāo)高1005~1 034 m。現(xiàn)主采侏2號煤,煤層厚度2.0~5.2 m,平均厚度4.0 m,平均傾角4.5°,煤層結(jié)構(gòu)簡單,局部含有不連續(xù)薄層炭質(zhì)泥巖夾矸。工作面頂?shù)装迩闆r如表1所示。

表1 工作面頂?shù)装宓刭|(zhì)情況分布表

由表1可以看出,該工作面直接頂為厚度2.6 m的細(xì)粒砂巖,以長石為主,較堅硬,上接5 m較堅硬的粉砂巖;老頂由中粒砂巖和細(xì)粒砂巖組成,以石英為主鈣質(zhì)膠結(jié),堅硬。老底為7 m厚的細(xì)粒砂巖,厚層狀,成分以石英為主,鈣質(zhì)膠結(jié),堅硬。隨著工作面的推進(jìn),垮落區(qū)的巖體失去了連續(xù)性,在液壓支架反復(fù)作用下發(fā)生冒落,對液壓支架形成較大的沖擊動載荷,造成支架結(jié)構(gòu)出現(xiàn)開裂甚至支架壓死的現(xiàn)象。因此,根據(jù)該礦其他工作面礦壓監(jiān)測數(shù)據(jù),對影響大采高液壓支架的因素展開研究,為支架結(jié)構(gòu)的優(yōu)化改進(jìn)提供理論指導(dǎo)。

2 影響支架安全性的原因

潞寧煤礦22117工作面使用157組型號為ZZ9000/23/48型中間架,初撐力為7 756 kN,支架平均支護(hù)強(qiáng)度1.11 MPa,額定供液壓力31.5 MPa;端尾的支架為ZZG9000/23/48,共計2組。根據(jù)4.8 m支架在該礦多個大采高工作面的使用經(jīng)驗以及工作面礦壓監(jiān)測數(shù)據(jù)分析,利用ZZ9000/23/48型支架基本可以滿足支護(hù)要求。但因該工作面直接頂厚度較大,且煤巖體強(qiáng)度硬,作業(yè)過程中仍會對部分支架造成損壞,嚴(yán)重威脅工作面的安全生產(chǎn)。對支架失穩(wěn)的原因分述如下:

1)煤巖體硬度。地質(zhì)資料顯示,該工作面煤巖體硬度大,整體性強(qiáng)且不易冒落,采煤過程中工作面頂板會出現(xiàn)懸頂現(xiàn)象,采用強(qiáng)制放頂會對支架產(chǎn)生較大的沖擊動荷載。

2)支撐高度。該礦使用的支架最大支撐高度為4.8 m,且支架各部件用銷軸連接,當(dāng)采高較大時頂板的周期來壓表現(xiàn)劇烈,造成支架前后柱受力不均,支架出現(xiàn)歪斜甚至倒架的不良現(xiàn)象。

3)支架結(jié)構(gòu)強(qiáng)度。液壓支架體積龐大,試制成本高,受技術(shù)條件限制,支架部分結(jié)構(gòu)間的焊接技術(shù)不精細(xì),再加上放頂過程中立柱反復(fù)升降,造成支架結(jié)構(gòu)件開裂,影響生產(chǎn)的工作效率。

3 液壓支架的結(jié)構(gòu)優(yōu)化改進(jìn)

根據(jù)潞寧煤礦的實際地質(zhì)情況,結(jié)合理論計算最終選取型號為ZZ9000/23/48的大采高液壓支架作為22117工作面的主要支護(hù)設(shè)備,但由于該工作面頂板和煤層堅硬,工作面推進(jìn)后頂板不能及時垮落,采用強(qiáng)制放頂時因應(yīng)力集中而導(dǎo)致支架出現(xiàn)不同程度的損壞,影響工作面的安全生產(chǎn)。因此,為進(jìn)一步提高工作面的控制效果,企業(yè)以安全為前提,滿足使用為基礎(chǔ),減少投入,考慮對ZZ9000/23/48型大采高支架的頂梁柱窩和護(hù)幫結(jié)構(gòu)進(jìn)行合理優(yōu)化改進(jìn),提高支架耐磨性和抗扭性能,確保支架安全,使企業(yè)獲得最佳的經(jīng)濟(jì)效益。

3.1 支架護(hù)幫結(jié)構(gòu)

護(hù)幫結(jié)構(gòu)作為大采高支架的重要組成部分,可以貼近煤壁并向其施加一個支撐力,防止煤壁發(fā)生片幫。然而工程實踐表明,液壓支架在工作時,頂板巖體對煤壁的壓力遠(yuǎn)大于支架護(hù)幫板對煤壁的支護(hù)力,即液壓支架的護(hù)幫力難以抑制煤壁發(fā)生破壞。為此,將支架的護(hù)幫板與支架頂梁鉸接,從而提高支架對煤壁的支護(hù)合力,有效抑制煤壁破壞體發(fā)生滑落失穩(wěn)[3]。

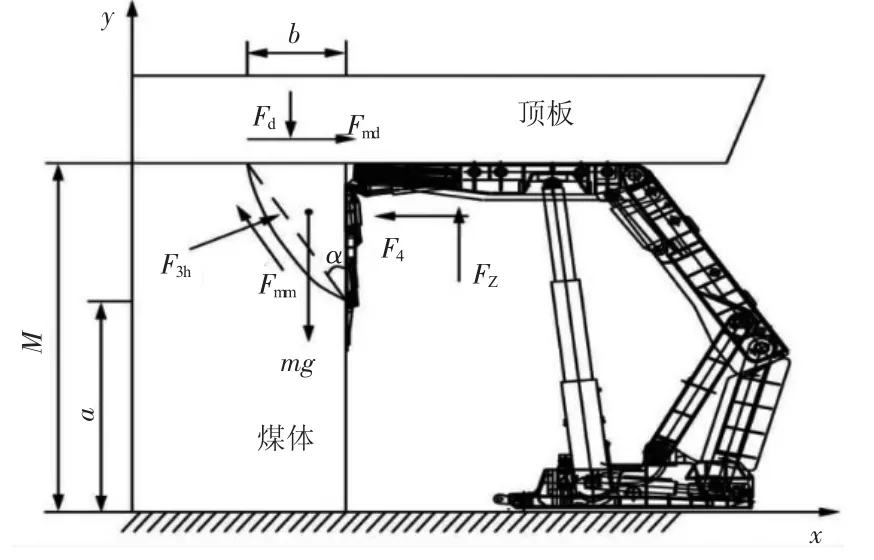

假設(shè)α為煤壁破裂面與煤壁的夾角,采高為M,護(hù)幫板對煤壁的作用力為F4,煤壁破壞的最大深度為b,為方便研究,建立煤壁破壞體滑落失穩(wěn)力學(xué)模型如圖1所示。

圖1 煤壁滑落失穩(wěn)力學(xué)模型圖

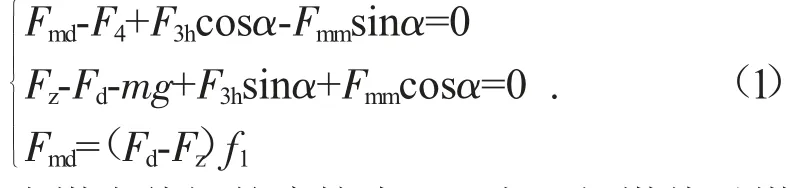

對煤壁破壞體建立平衡方程如下:

式中:Fmm為煤巖體間的摩擦力;F3h為深部煤體對煤壁破壞面的作用力;f1為煤巖體間摩擦因數(shù)。

簡化式(1)可得液壓支架護(hù)幫板的最小護(hù)幫力F4min為:

由式(2)可知,護(hù)幫板與支架頂梁鉸接時對煤壁產(chǎn)生的支護(hù)力遠(yuǎn)大于護(hù)幫板與伸縮梁分體結(jié)構(gòu)對煤壁的作用力,且支架護(hù)幫的合力作用點(diǎn)位置更靠近煤壁破壞位置,因此,應(yīng)將大采高液壓支架伸縮梁與護(hù)幫板進(jìn)行分體,改變護(hù)幫結(jié)構(gòu)對煤壁的作用點(diǎn),提高支架的支護(hù)效果。

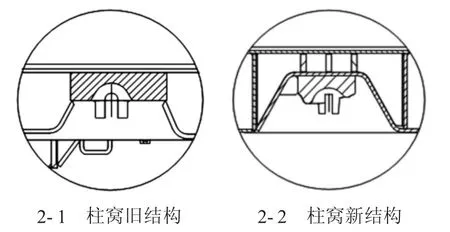

3.2 頂梁柱窩焊接結(jié)構(gòu)

受地質(zhì)條件影響,該工作面煤巖體硬度大,整體性強(qiáng)且直接頂不易冒落,強(qiáng)制放頂過程中會對支架產(chǎn)生很強(qiáng)的沖擊作用,造成支架頂梁柱窩周圍應(yīng)力增大,再加上立柱的反復(fù)升降,頂梁柱窩結(jié)構(gòu)會出現(xiàn)開裂的現(xiàn)象。為此,將支架頂梁的小柱窩坐落在馬鞍板上,如圖2所示。改進(jìn)后的柱窩結(jié)構(gòu)可以將頂板的沖擊力通過3次進(jìn)行分解,緩解上覆巖體對支架的沖擊力,增加柱窩的抗沖擊和抗扭能力。

圖2 頂梁柱窩焊接結(jié)構(gòu)優(yōu)化

4 應(yīng)用效果

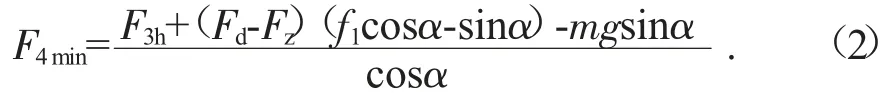

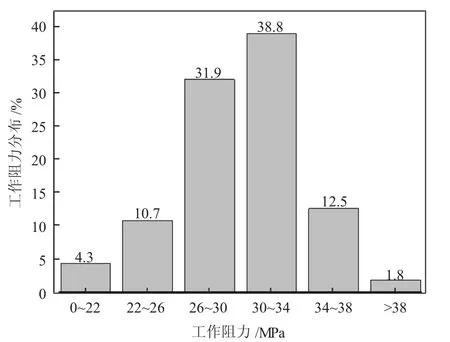

為驗證優(yōu)化后液壓支架的合理性,將改進(jìn)的支架應(yīng)用于現(xiàn)場,通過安裝抗震壓力表對支架的工作阻力進(jìn)行實時監(jiān)測,記錄的數(shù)據(jù)如圖3所示。

圖3 液壓支架工作阻力分布圖

由圖3可知,改進(jìn)后的液壓支架平均工作阻力為32.7 MPa,主要集中在26~34 MPa之間,工作阻力大于30 MPa占50%以上。這充分說明優(yōu)化改進(jìn)后的液壓支架工作阻力明顯增大,且支架可對垮落巖體的沖擊力進(jìn)行分解,緩解上覆巖體對支架的沖擊力,確保了支架的安全,為煤礦的安全生產(chǎn)提供技術(shù)保障。

5 結(jié)論

1)通過理論分析得知,垮落區(qū)的巖層對支架產(chǎn)生較強(qiáng)的沖擊力,造成支架前后柱受力不均,部分支架結(jié)構(gòu)件出現(xiàn)開裂和失穩(wěn)現(xiàn)象,嚴(yán)重威脅工作面的安全生產(chǎn)。

2)針對支架失穩(wěn)原因,對ZZ9000/23/48型大采高支架進(jìn)行優(yōu)化改進(jìn):將護(hù)幫板與支架頂梁鉸接,使得支護(hù)合力作用點(diǎn)位置更靠近煤壁破壞位置,有效抑制煤壁滑落失穩(wěn);同時,將支架頂梁的小柱窩坐落在馬鞍板上,可以分解巖體對支架的沖擊力,增加柱窩的抗沖擊和抗扭能力。

3)現(xiàn)場監(jiān)測結(jié)果表明,優(yōu)化改進(jìn)后的支架平均工作阻力為32.7 MPa,且阻力大于30 MPa占50%以上,充分說明該優(yōu)化方案是科學(xué)的、合理的,可為相同工程地質(zhì)條件下支架優(yōu)化提供參考和借鑒。