汽車變速箱動力學仿真優化

李曉寧

(中國重汽集團大同齒輪有限公司,山西 大同037305)

引言

變速箱為汽車變速傳動的關鍵部件,其性能將直接決定汽車整體的性能。齒輪傳動為變速箱的關鍵零件,當其結構及傳動設計不合理導致變速箱振動加劇且噪聲過大,在影響汽車舒適性的同時還降低其性能[1]。因此,對汽車齒輪相關參數及傳動精度正確設計可適當降低其沖擊力。

1 汽車齒輪變速箱概述

汽車變速箱的主要功能是對齒輪傳動比進行調整,從而實現汽車的前進、后退以及空擋等。根據汽車變速箱操縱方式的不同可將其分為強制操縱式、半自動操縱式以及自動操縱式;根據變速箱傳動結構的不同可分為二軸式變速箱、三軸式變速箱。

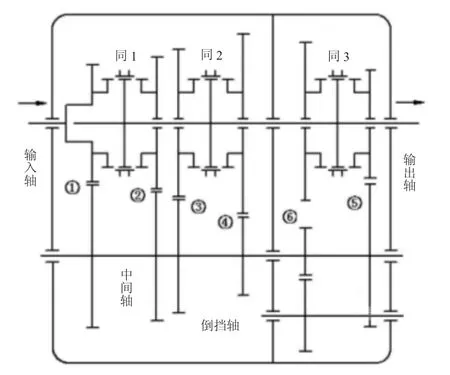

齒輪變速箱主要由變速傳動結構和變速操縱結構組成。其中,變速傳動結構的關鍵零件為齒輪及其軸等;變速操縱結構的關鍵部件包括有同步器和換擋操作機構等,其是控制傳動機構的主體,是實現傳動比調整的關鍵[2]。本文以三軸五擋式變速箱為研究對象,在研究其工作原理的基礎上對其部分結構進行仿真優化。三軸五擋式變速箱結構如圖1所示,三軸五擋式變速箱可實現齒輪傳動五個傳動比的調整,其中包含有六對齒輪副、三個同步器、一個輸入軸和一個輸出軸。

2 變速箱模型的搭建

2.1 三維模型的搭建

圖1 三軸五擋式變速箱結構示意圖

本文將采用MASTA軟件對汽車變速箱進行動力學仿真并對其結構進行優化。根據如圖1所示的三軸五擋式變速箱結構基于MASTA軟件搭建三維模型,包括有軸、齒輪、軸承以及殼體等零件的模型。三軸五擋式變速箱中包含有輸入軸、輸出軸、中間軸以及倒擋軸等。根據軸的各類外部特征參數以及細節參數完成模型的搭建,并根據不同軸選材的不同對模型中的密度屈服強度、彈性模型等參數進行設置;采用MASTA軟件建立齒輪的模型,只需將三軸五擋式變速箱中各級齒輪的齒數、螺旋升角、壓力角、中心距等參數進行定義,即可自動生成齒輪模型[3]。

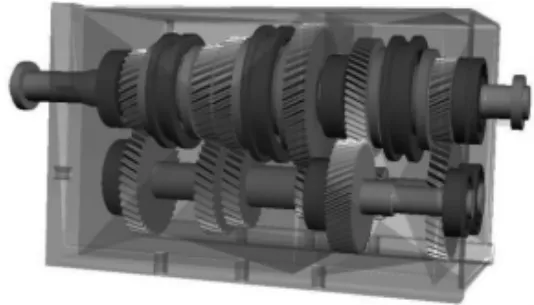

本文所研究三軸五擋式變速箱所采用的軸承的型號為NSK,根據軸承型號在MASTA數據庫中查找對應部件,自動生成三維模型。分別建立軸、軸承、同步器以及齒輪等零部件的三維模型,根據其相互約束關系建立如圖2所示的模型。

一般情況下,針對某一部件動力學仿真常將其殼體的剛度默認為無窮大,導致針對殼體的變形的仿真結果與實際偏差較大。為此,根據變速箱實際殼體特征建立三維模型并對其參數進行設置。綜上所述,得出三軸五擋式變速箱的仿真整體模型如圖3所示。

圖3 變速箱整體仿真模型

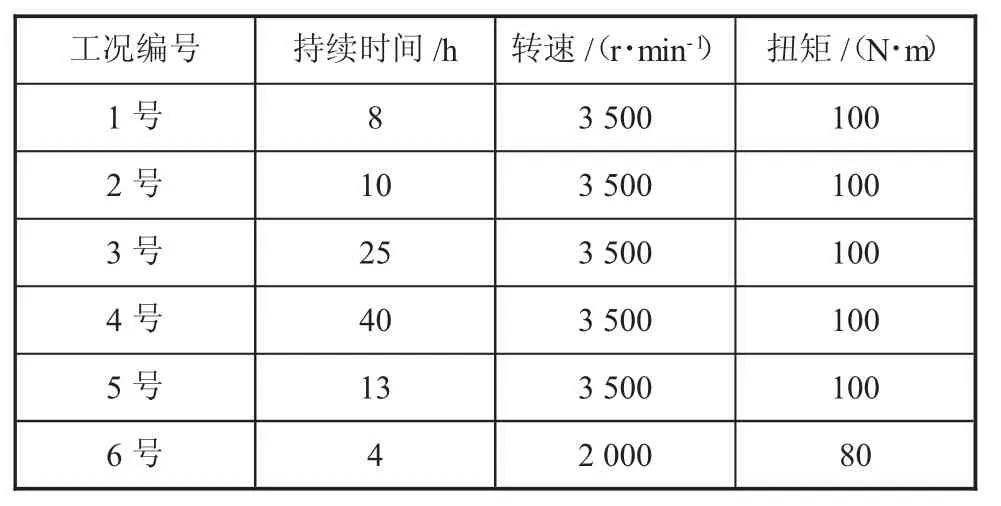

2.2 變速箱動態參數設置

“2.1”為變速箱的三維結構模型和各個零部件之間的相對位置關系和約束關系。而變速箱在實際工作時軸、軸承、齒輪以及殼體等零件所承受的載荷處于動態變化狀態。為此,為保證基于MASTA軟件所得的仿真結果可真實反應變速箱在不同工況下的動力學情況,需根據變速箱工況定義各個零部件的載荷譜及在不同擋位下功率傳遞路徑進行綜合分析[4]。變速箱在不同工況下的參數如表1所示。

表1 不同工況對應變速箱工作參數

如表1所示的各類工況均是針對不同駕駛員在不同路面采用專門測試儀器測量所得的數據。經仿真分析可得如下結論:

1)在變速箱的實際應用中第一對齒輪在三擋時運行時錯位量較大,從而導致齒輪的受力不均勻,進而造成較大的噪聲,導致第一對齒輪錯位量較大的主要原因為變速箱的結構存在缺陷,需通過提高軸承的剛度解決錯位問題;

2)在耦合模態分析結果中發現,變速箱齒輪的低階固有頻率偏低,而且所有齒輪中振動較為嚴重集中于齒輪副上。

3 變速箱的優化

針對變速箱齒輪錯微量大導致其在運行時存在極大的噪聲和齒輪低階固有頻率低導致振動嚴重的問題,本節將對齒輪結構進行優化。

齒輪參數主要指的是齒輪結構的壓力角、螺旋角、模數等參數[5]。結合MASTA仿真軟件的優化迭代算法,以齒輪的損傷率和安全系數為優化目標,對齒輪進行優化。

經優化迭代,對于三軸五擋式變速箱,將其螺旋角從26°優化為25.852°,將其齒輪模數從1.5 mm優化為1.473 mm。

對優化設計后的變速箱同樣基于MASTA軟件對其進行仿真分析,得出如下結論:經對齒輪模數、螺旋角等參數進行優化設計后,其接觸安全系數從1.21增大至1.31,彎曲安全系數從1.26增大至1.48,接觸損傷率由8.4%降低至2.8%,彎曲損傷率由13.4%降低至0.2%。

4 結論

1)變速箱振動距離情況是由于齒輪低階固有頻率低等問題導致;

2)變速箱噪聲較大的問題是由于齒輪錯位量較大所導致;

3)對變速箱齒輪螺旋升角、模數等參數進行優化后,變速箱對應的安全系數得到明顯提升,并且損傷率得到明顯降低。