長短葉片泵輪對液力變矩器性能改進的研究

(1.河南新飛紀元節能科技股份有限公司, 河南 鄭州 450004;2.華北水利水電大學 烏拉爾學院, 河南 鄭州 450045; 3.河北工程大學 水利水電學院,河北 邯鄲 056021)

引言

雙渦輪液力變矩器是工程機械、車輛等傳動系統的核心部件[1],由泵輪、一級渦輪、二級渦輪和導輪4個元件組成,運行工況變化范圍大,各元件之間相互干擾,內部流場十分復雜,液力變矩器性能取決于各元件的性能優劣與配合[2-3]。CFD技術是液力變矩器流場預測一種有效手段[4-6],便于對單個元件進行分析,有針對性的進行改進。用CFX對YJSW315雙渦輪液力變矩器配備長短葉片泵輪的情況進行計算[7-9],統計不同轉速比工況的性能曲線,并與原液力變矩器進行對比分析,長短葉片泵輪有效改善液力變矩器性能,提升效率。統計對比各元件性能,泵輪增加短葉片后能提升效率、內部流場更為均勻,長短葉片泵輪有利于一級渦輪性能的提升,拓寬一級渦輪高效區范圍并增加輸出扭矩。將長短葉片泵輪用于雙渦輪液力變矩器具有一定的理論研究意義和工程應用價值。

1 模型網格劃分與數值計算

1.1 模型網格劃分

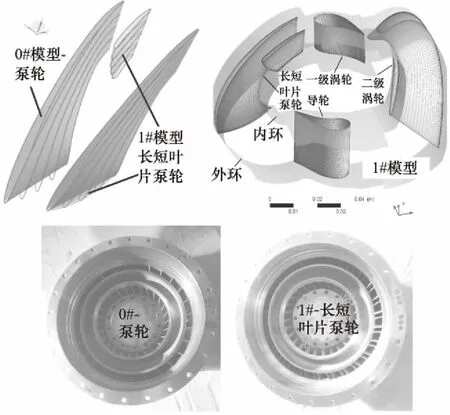

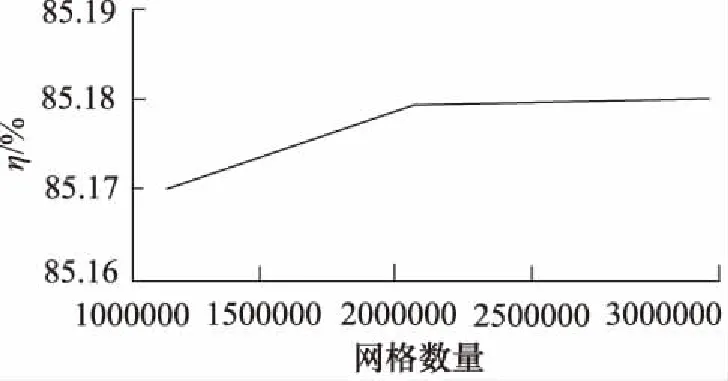

原YJSW315雙渦輪液力變矩器(以下簡稱0#模型)包括泵輪、一級渦輪、二級渦輪和導輪4個元件,具有長短葉片泵輪的YJSW315雙渦輪液力變矩器(以下簡稱1#模型)其泵輪長葉片和短葉片數量相同,短葉片靠近長葉片吸力面出口處,其它元件保持相同。0# 模型泵輪為直紋面,1#模型泵輪為空間扭曲面并對出口吸力面切割,如圖1所示。使用TurboGrid將單周期計算域劃分六面體網格,計算1#模型i=0.519時效率η,單周期網格數為112萬,204萬,318萬時差異在0.01%,網格數量滿足無關性要求,如圖2所示。

圖1 模型與網格劃分

1.2 模型數值計算

1) 計算設置

基于CFX對模型進行穩態計算,選擇SST湍流模型,時間步長為0.0001 s,最大殘差達到0.001為收斂條件,并使用各進口元件流量差值及扭矩和是否接近于0為輔助判定條件,最小計算步數為1500步,單周期計算域交界面均選擇凍結轉子并根據葉片數量設定交界面嚙合角,壁面為無滑移,8#液力傳動油密度為870 kg/m3,85 ℃時動力黏度0.00696 kg/(m·s-1),以臨近工況計算結果為初始條件,各元件轉速根據設計工況分別設定。

圖2 網格無關性驗證

泵輪轉速約為2000 r/min,不同工況略有差異,一/二級渦輪轉速和扭矩需根據原理圖中關系計算,如圖3所示,轉換點工況前:

n21=n2·Z4/Z3,

n22=n2·Z2/Z1,T2=T21·Z4/Z3+T22·Z2/Z1

轉換點工況后:n22=n2·Z2/Z1,T2=T22·Z2/Z1,n21根據T21接近0為判定條件進行試算。

變矩比k=T2/T1,轉速比i=n2/n1。其中,n1為輸入轉速,n2為輸出轉速,n21為一級渦輪轉速,n22為二級渦輪轉速;T1為輸入扭矩,T2為輸出扭矩,T21為一級渦輪葉片扭矩,T22為二級渦輪葉片扭矩;Z1,Z2,Z3,Z4為齒輪的齒數。

圖3 雙渦輪液力變矩器原理圖

2) 結果對比分析

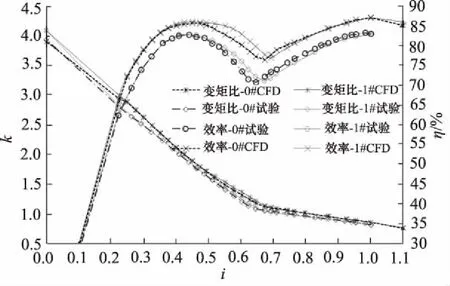

對0#、1#模型進行臺架試驗,使用8#液力傳動油,保持油溫接近85 ℃,泵輪輸入轉速約2000 r/min,記錄各工況的輸入、輸出轉速和扭矩。試驗臺轉速測量精度±2 r/min,扭矩測量精度為±0.1%。根據試驗工況分別對1#和0#模型進行數值計算,統計計算結果并與試驗對比,如圖4所示,計算與試驗結果存在差距,但能正確反映變化趨勢。

圖4 外特性曲線

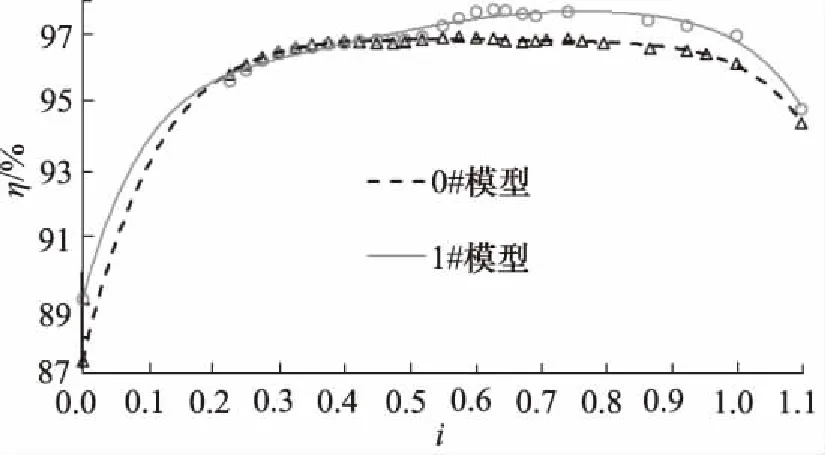

1#模型與0#模型數值計算結果對比,外特性在某些工況區間有所改善: ①i在0~0.493效率幾乎不變; ②i在0.519~0.692之間效率增幅為1.31%~2.72%; ③i在0.692~1.000后效率略有降低; ④i在0~0.225變矩比有所增加,啟動工況變矩比k由3.91提高到4.10; ⑤i在0.519~0.692時變矩比略有增加。

液力變矩器整體性能由各元件性能決定,且受到相互之間匹配的影響,需要對單個元件進行分析,確定積極因素和不利因素,確定進一步提升性能和優化的方向。

2 流場與性能分析

2.1 泵輪

葉片的長度、厚度、葉片包角、安放角均會影響到性能[10-12],1#模型短葉片靠近泵輪長葉片吸力面,長度約30%,對泵輪性能與流場進行分析。

1) 流場分析

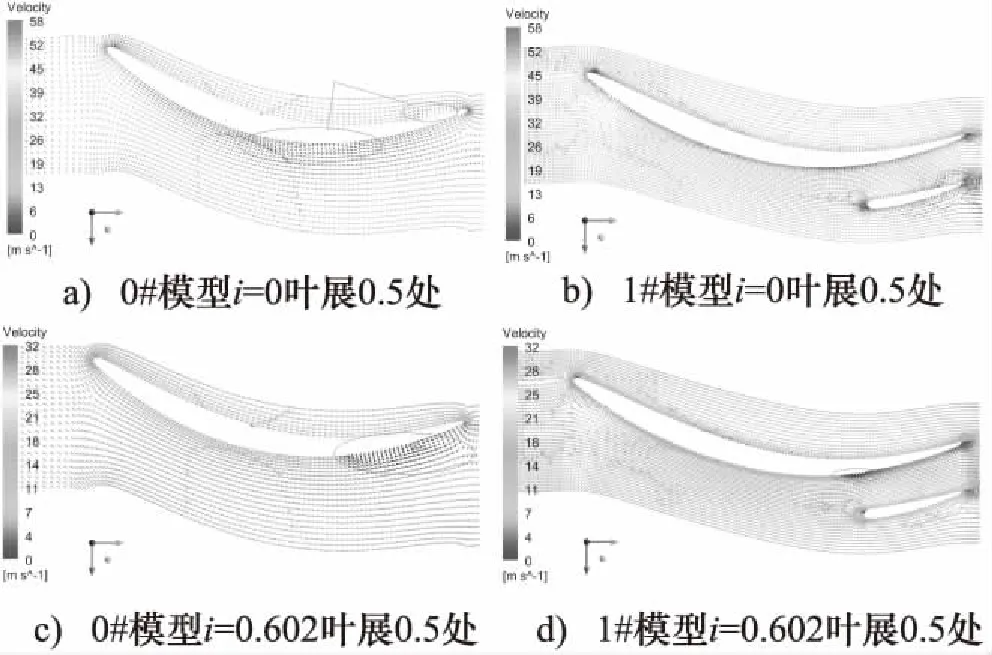

0#模型泵輪出口靠近內環處流場復雜,渦流紊亂,不但影響到泵輪本身的能效特性,也會對一級渦輪進口流場造成不利影響,如圖5所示,i=0.602時,在葉展0.5處流面及泵輪葉片取表面流線,可見葉道中存在明顯的渦流。1#模型長短葉片泵輪在相同條件下,流面上渦基本消除,葉片表面流線渦流也有所減弱,流線分布整體較均勻。

取0#模型和1#模型流面速度矢量圖,如圖6所示,0#模型在i=0和i=0.602時泵輪葉片在均有脫流,1#模型泵輪增加短葉片后,在i=0時長葉片脫流區域消失,在i=0.602時長葉片脫流區域縮小。短葉片對長葉片流場的改善起積極的作用,并不能將所有流面上長葉片渦流消除,靠近內環出口處,短葉片能對較大的渦流起到分割作用,也在一定程度上抑制渦流的發展。

圖5 泵輪葉片與流面表面流線

圖6 泵輪流面速度矢量

2) 性能分析

1#模型長短葉片泵輪較0#模型泵輪效率有所改善: ① 啟動工況下泵輪效率提升約2%,與外特性曲線中啟動性能的改善一致; ②i在0.551~1.000 之間效率提升約1%,最高效率達到97%以上,但是外特性曲線中僅i在0.519~0.692效率有所增加,i在0.692~1.000工況效率均略有下降,由于內部流場的改變引起導輪性能的惡化,導致該區間整體性能不佳; ③i在1.000~1.100的超速工況泵輪效率下降較快,如圖7所示,長短葉片泵輪對整體性能的提升具有積極的作

圖7 泵輪效率曲線

用,但流場的改變的會給其他元件帶來積極或消極的影響,需要整體考慮。

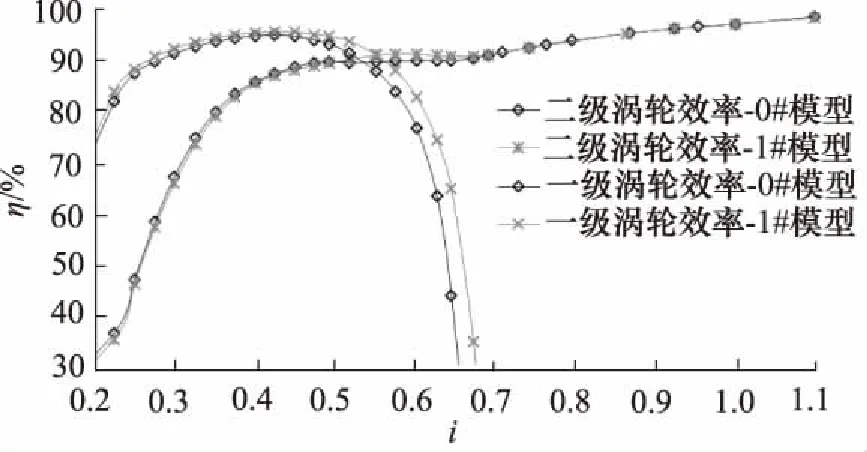

2.2 對渦輪與導輪的影響

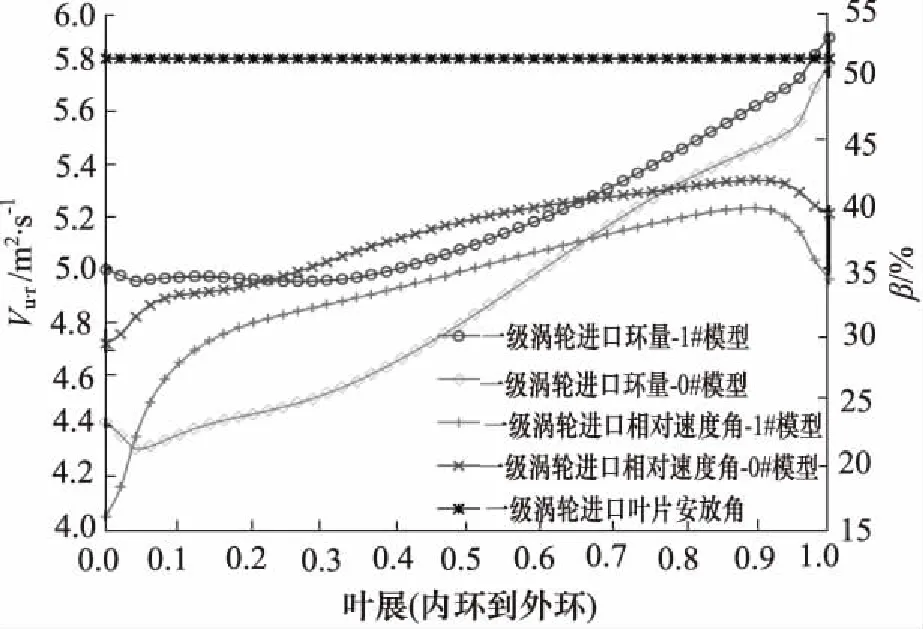

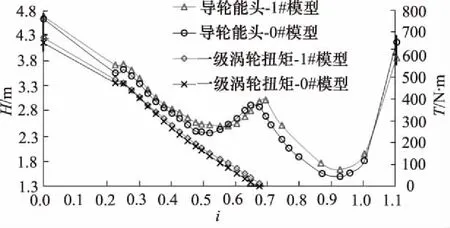

1#模型長短葉片泵輪出口流場的改善有利于系統中一級渦輪性能的提升: ①i在0.519~0.692時效率明顯提升,如圖8所示; ② 統計一級渦輪葉片進口處葉展方向環量Vu·r和相對速度角β,β與葉片進口安放角的差值為沖角,如圖9所示,在工況i在0.602時,1#模型一級渦輪葉片進口環量分布較好且來流負沖角較小; ③ 一級渦輪扭矩在啟動工況i在0~0.225增幅達15~24 N·m,i在0.519~0.673增幅達13~23 N·m,零扭矩工況點從i在0.673延后至i在0.692,如圖10所示。 一級渦輪性改善的區間與外特性改善的工況區間一致,由于一級渦輪在該區間扭矩較小,對外特性起到積極但有限的促進作用。

圖8 渦輪效率

圖9 進口環量與相對速度角(i=0.602)

圖10 一級渦輪扭矩與導輪能頭曲線

二級渦輪i在0~0.519范圍效率略有降低,i在0.519~0.692效率略有增加,如圖8所示,由于變化量極小對外特性的影響不大。導輪能頭損失均有不同程度增加,如圖10所示,但i在0.551~0.692之間能頭損失略有降低。在i大于1.000的超速工況導輪能頭損失增加較快。由長短葉片泵輪引起的內部流場改變,是導輪性能頭損失增加的誘因并制約外特性,但關聯因素需進一步探究。

3 結論

(1) 長短葉片泵輪對外特性的改善起到積極作用,在轉速比i在0.519~0.692之間效率值增加1.31%~2.72%,啟動工況變矩比k由3.91提高到4.10;

(2) 長短葉片泵輪具有較高的效率,短葉片能有效改善流場,有利于減小長葉片脫流范圍;

(3) 長短葉片泵輪內部流場的改變,對其它元件帶來積極或消極的影響并影響外特性,內部復雜的關聯因素需進一步研究。