CO2汽提法尿素的工藝技術及提高CO2轉化率的措施

張鵬偉

(海洋石油富島有限公司,海南東方 572600)

荷蘭斯塔米卡邦二氧化碳汽提法尿素生產工藝于20世紀70 年代初被我國引進使用,該生產工藝跟水溶液全循環法尿比較而言具有更多的優勢,比如簡單易于操作的流程、單系統生產能力大、更低的能耗低和成本低、可以長周期運轉等。經過我國的不斷吸收和改進,現在該工藝已經成了國內許多中大型尿素生產企業所主要選擇的工藝。在尿素工藝改進的過程中其中一個重要的目標就是提高尿素的CO2轉化率。基于此,本文對二氧化碳汽提法尿素生產工藝進行分析,并探討了CO2汽提法尿素提高CO2轉化率的一些措施。

1 二氧化碳汽提法生產尿素的工藝概述

1.1 CO2汽提法工藝原理

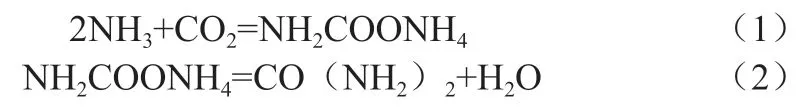

CO2汽提法生產尿素的工藝主要在合成塔中發生兩個化學反應,包括液氨和二氧化碳反應生成甲銨,以及甲銨再脫水生成尿素和水,其反應過程如下:

其中液氨和二氧化碳反應生成甲銨是放熱反應,反應放出的熱可以生成蒸汽,可以應用于分解反應和蒸汽噴射器。甲銨脫水生成尿素和水是吸熱反應,是控制尿素合成的步驟。

1.2 CO2汽提法工藝流程

(1)液氨升壓。液氨升壓是把從球罐過來的液氨進行升壓,把液氨壓力從2.3MPa 提升到16.0~17.5MPa,然后通過高壓液氨泵把它輸送到高壓噴射器,以作噴射物料。

(2)CO2氣體壓縮與凈化。自低溫甲醇清洗后的CO2原料氣通過CO2壓縮機組進行氣體壓縮后使其壓力升到14.4MPa左右,然后對CO2進行凈化,包括在脫硫塔以干法脫硫除去CO2氣中H2S 雜質以及在脫氫塔催化脫氫除去CO2氣中的H2雜質,然后將CO2輸送到汽提塔。

(3)合成和汽提。本工序是CO2汽提法關鍵環節。液體甲銨和少量還沒冷凝的氨氣和二氧化碳氣體從高壓冷凝器底部出來被送入到合成塔底部,物料從合成塔底上升到塔頂并生成反應液(其溫度為180~185℃),反應液從塔頂流入到汽提塔頂部,液體分配器將反應液均勻地分布到每根汽提管中,并沿著汽提管壁呈液膜狀流下,流下的過程與來自汽提塔底部的二氧化碳氣體接觸,反應液中剩余的NH3和還沒轉化的NH2COONH4被蒸發并分解后從汽提塔頂排出,尿液及小部分NH2COONH4從塔底排出。從氣提塔頂排出的氣體、來自高壓洗滌器的甲銨液、液氨經混合后進入到高壓冷凝器頂部,生成的甲銨和NH3、CO2進入到合成塔底部。

(4)循環。從汽提塔底部出來的汽提液在精餾塔中將還沒有分解的NH2COONH4進行加熱分解,再通過閃蒸槽把游離氨、CO2蒸出,然后再把尿液(溫度 90~95℃)輸送到尿液槽。

(5)蒸發。經過一段蒸發、二段蒸發,把尿液槽過來的尿液水分進行蒸發使尿液水分含量小于1.0 %,再輸送到造粒工序。

(6)解吸和水解。將蒸發冷凝器冷凝液中殘留的尿素在水解塔中水解成NH3和CO2,它們再跟剩余的NH3、CO2一起在解吸塔中進行解吸和回收,使NH3和尿素含量下降到小于10×10-6,再送到其他工段。

1.3 技術特點

(1)CO2汽提尿素工藝在跟合成壓力相同的條件下冷凝吸收NH3與CO2,有著比較高的回收效率,返回的水碳比和氨碳比低,反應壓力低,可以充分回收熱量。

(2)因為CO2汽提尿素工藝對NH3、CO2有著比較高的回收效率,減輕了低壓系統的負荷,并且可以省去中壓分解與回收工段,從而使得工藝流程得到簡化,有利于生產管理和實際操作。

(3)由于NH3和CO2反應生成甲銨的反應熱可以生產副產蒸汽,可以應用于分解反應和蒸汽噴射器,且CO2汽提冷凝溫度較高,回收能量過程更加安全,因此使工藝的能耗得到有效降低,并且節約了冷卻水用量。

(4)由于物料在合成塔、CO2汽提塔、高壓甲銨冷凝器中的循環是借助重力作用下進行,使工藝流程得到簡化,設備占地面積少,開車時間短,操作更加穩定。此外,工藝冷凝液經過解吸、水解后,可以減少氨的損失,也避免了環境污染。

2 CO2汽提法尿素提高CO2轉化率的措施

2.1 氨碳比控制

從前面氣提法的反應原理2NH3+CO2=NH2COONH4可以看出,提高物料的NH3/CO2,可以提高CO2的轉化率,減少發生副反應,殘留的氨還可以跟系統中的H2O 生成 NH4OH,有利于反應朝著生成尿素的方向進行,還可以減少設備的腐蝕。一般情況下,NH3/CO2每提高0.1 就可以提高0.5%~1.0%的CO2轉化率。然而氨碳比過高也會增大系統壓力,導致能量損耗加大,縮短了反應塔內物料的停留時間,降低了CO2轉化率。因此,在CO2汽提法尿素實際生產中,一般控制氨碳比小于3.5。

2.2 合成系統壓力與溫度的控制

由于氨和二氧化碳反應生成甲銨的過程是體積縮小的反應,因此提高壓力可以促進反應向生成甲銨的方向進行,從而促進CO2轉化率的提高;然而壓力過高也不利于生產的安全性,并且合成系統壓力提高到一定程度,CO2的轉化率升高到一定值后就不會再有明顯的提升了,而更高的壓力還會對設備提出更高要求。因此在CO2汽提法尿素生產中合成系統壓力通常可以控制在13.5~14.5MPa。在合成溫度方面,由于甲銨轉化為尿素的反應(NH2COONH4=CO(NH2)2+H2O)是一個吸熱反應,溫度升高有利于朝著生產尿素的方向進行。然而溫度過高也會導致能耗加大及造成設備腐蝕。因此一般CO2汽提法工藝合成系統溫度通常控制在180~185℃。

2.3 原料純度的控制

在CO2汽提法的原料純度控制方面,要求其中的液氨純度不小于99.5%,這點一般都能滿足;主要是控制好原料二氧化碳氣純度,因為為了避免合成塔內部等高壓設備的腐蝕,一般會在原料二氧化碳氣中混入少量防腐空氣,然而如果混入的防腐空氣過量,就會降低二氧化碳氣的純度,進而降低了系統CO2的轉化率。對于這個問題,可以在二氧化碳壓縮機三段出口處增加脫硫與脫氫等裝置提高原料CO2氣的純度,并且控制混入空氣前CO2純度不小于98.5%、混入空氣后CO2純度≥95%、含氧量在0.70%~0.90%為宜。

2.4 開好回收、解吸水解系統

尿素合成系統未轉化的游離CO2、游離氨、NH2COONH4進入到中低壓回收系統進行回收利用,可以有利于CO2轉化率的提高并能減少系統的能耗。系統中還沒反應的NH3、CO2被吸收后轉化成氨水再被輸送到解吸、水解系統,加入蒸汽把氨水里面殘留的尿素進行水解,并且把氨水中的NH3、CO2解吸后重新轉入到尿素合成裝置進行循環利用,從而提高CO2的轉化率。開好回收、解吸水解系統的主要是要把握好系統的壓力與溫度,特別是掌握好解吸塔氣相出口溫度,以降低氣體中的含水量,而且要確保解吸水解系統回流冷凝器具有比較好的冷凝作用,從而可以回收更多的氨和CO2。

3 結束語

CO2汽提法尿素工藝具有諸多的優勢,是當前競爭力很強的尿素生產工藝,是提高化工化肥企業經濟效益的有效途徑。在CO2汽提法尿素工藝中,CO2轉化率是一個重要的技術指標,它關系到生產成本、產品質量及企業的發展。因此,化工企業應該根據自己的實際情況,不斷摸索最佳工藝操作指標,將工藝操作指標控制在適宜的區間。