PCS7在動力鋰離子電池用三元前驅體項目中的應用

王延春 王小燕

摘要:本文對動力鋰離子電池用三元前驅體生產工藝做了簡單介紹,闡述了動力鋰離子電池用三元前驅體項目中使用的西門子SIMATIC PCS7軟件,以及該項目中DCS系統硬件設計和軟件設計。

關鍵詞:SIMATIC PCS7軟件;DCS;硬件設計;軟件設計

1、項目概述

動力鋰離子電池用三元前軀體項目是針對迅猛發展的新能源汽車和動力電池產業,公司將著力發展新能源、新材料產業,重點發展鋰離子電池材料,尤其是前軀體材料,實現鎳鈷工業“提質增效、轉型升級”而建設的項目。項目建設范圍主要包括溶解廠房、合成廠房、綜合罐區、成品庫、冷卻塔及循環水系統、換熱站、廢水處理站、綜合管網等。

動力鋰離子電池用三元前軀體生產線以硫酸鎳溶液、硫酸鈷溶液、硫酸錳鹽為主要原料,在一定的條件下反應制得前驅體,經洗滌、干燥、混料等處理后得到鎳、鈷、錳三元前驅體產品。反應方程式如下:

xNiSO4+yCoSO4+zMnSO4+2NaOH → NixCoyMnz(OH)2↓+ Na2SO4

漿料經過壓濾、洗滌、干燥,干燥后的物料經合批、篩分、除鐵后,包裝入庫。母液進行回收處理,廢水進入氨回收進行處理。

2、控制系統簡介

PCS7過程控制系統是集DCS、SIS 以及遠程IO為一體的新型全集成自動化控制系統,其基本部件包括:HMI系統、自動化系統、通訊網絡、分布式I/O以及工程工具和SIMATIC模塊化系統,并可通過穩定的標準接口可由系統工程或OEM設備客戶化,或通過豐富的西門子自動化與驅動集團產品進行擴展。SIMATIC PCS7最佳用于基于PROFIBUS技術,將分布式現場系統集成在過程控制系統中。它有機的集DCS和SIS為一體,實現了DCS, SIS, FGS共享統一的自動化站軟硬件平臺、網絡通信、組態工程師站、監控系統、實時與歷史數據庫管理、時鐘同步、資產管理平臺和Web 服務器/客戶機辦公監控系統等,更好地滿足了石油化工過程控制的操作連續性、可靠性、穩定性、開放性、規模化等要求。

3、系統硬件設計

動力鋰離子電池用三元前軀體項目工藝主要包括Ⅰ系列生產線、Ⅱ系列生產線、Ⅲ系列生產線、Ⅳ系列生產線及公輔工程,配置5套控制器(單站)。四個系列生產線各包括本地I/O站2套、遠程I/O站+閥島14套;公輔工程主要包括遠程I/O站5套、遠程I/O站+閥島4套,總計遠程I/O站65套。

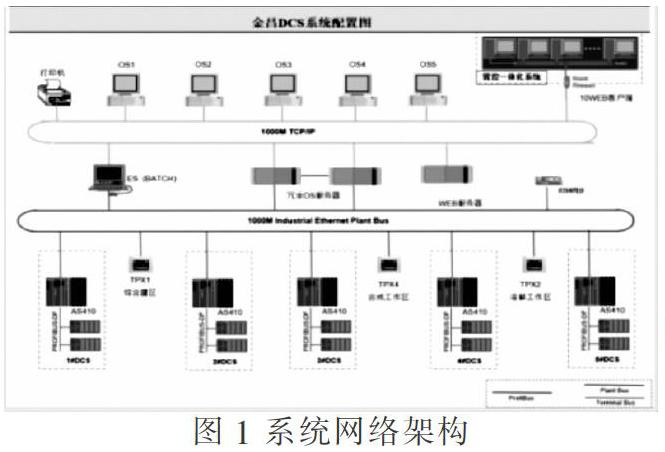

控制系統采用 C/S架構,在合成廠房設置控制室。控制室設置1臺工程師站和5臺操作員站,工程師站用于編程、修改、下裝項目文件。操作員站用于崗位工現場操作用。機柜室設置2臺數據服務器、1臺WEB服務器和交換機以及4套CPU機柜、1套電源柜、1套UPS以及1套遠程I/O站。7臺工控一體機分布于現場各區域。系統網絡架構如圖1所示。

4、監控系統軟件開發

4.1釜內溫度控制

釜內溫度控制分升溫控制和降溫控制。升溫用釜內溫度(TT1201A1)控制反應釜A1熱水進水切斷球閥XV1210A1,降溫用夾套溫度(TT1203A1)控制反應釜A1循環冷水調節閥。升溫過程:選擇“升溫”按鈕,打開反應釜A1熱水回水切斷球閥(XV1209A1),熱水進水閥XV1210A1根據溫度設定上、下限值開、關。當TT1201A1≦溫度設定下限值時,熱水進水閥XV1210A1打開;當TT1201A1≧溫度設定上限值時,XV1210A1關閉。降溫過程:選擇“降溫”按鈕,關閉XV1209A1,打開XV1208A1,冷水調節閥TV1201A1根據夾套溫度(TT1203A1)進行PID調節。

4.2電氣設備控制

該項目中的電氣設備有變頻電機和工頻電機兩種。設備在遠控狀態下通過HMI人機界面手動啟停或自動連鎖啟停,在面板上監視設備的運行狀態、故障報警等信息。工頻電機采用硬接線方式接入控制系統。變頻電機變頻器通過Profibus-DP通訊。該項目中選用ABB品牌的ACS 580系列變頻器。

4.3成套設備控制

該項目第三方成套設備控制器大多數為S7-200 smart,其與主控制器之間通過以太網采用PUT/GET指令編寫通訊程序來實現。

建立未指定連接,選擇通訊接口,并設定對方PLC的IP地址,然后點擊“地址詳細信息”將伙伴的插槽改為1(建立S7連接選中要建立連接的CPU后會自動識別CPU的插槽為3,所以無需更改,默認即可)。連接建立完后選中建立的連接,然后下載連接到CPU中,此操作不需要停止CPU,也不會重啟CPU。

連接建立好后編寫程序,使用PUT/GET指令時,每調用一次該指令需要新建一個DB塊作為北京數據塊,不同設備使用PUT/GET指令時不能重復調用同一個DB塊,否則后面設備的數據會覆蓋前面設備的數據。

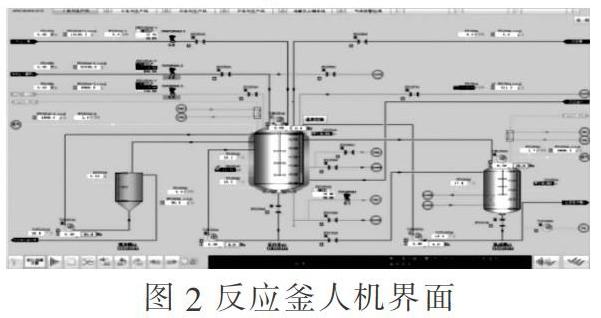

4.4 人機界面設計

應用 PCS7軟件開發設計集中監控人機界面。將整個工藝的生產數據進行高度集成,設計統一的監控畫面,使操作人員和管理人員實時了解生產現場的生產情況。反應釜人機界面如圖2所示。 上位監控系統軟件實現圖形化顯示運行參數、運行 狀態、數據采集、存儲等功能。建立全生產線的實時數據庫,把所有的數據集成到統一的數據平臺,實現集中監控,使操作人員和管理人員及時掌握現場生產設備運行狀況,預防設備故障,提高快速反應能力 ;報警、操作記錄、歸檔等功能對產生的報警、操作信息進行記錄跟蹤,為事故原因分析提供可靠的依據。

5、結語

PCS7控制系統組態在保證工藝生產控制要求的前提下,突出了HMI人機界設計的簡潔性、信息完整性特點,使操作人員更加清晰地了解生產過程狀況;各種設備操作的人性化設計風格、簡潔的操作方法,有利于操作人員快速、熟練的掌握各種基本操作;各種嚴謹的設備聯鎖關系,保證了工藝生產能夠安全、可靠運行。

參考文獻:

[1] 《SIMATIC 過程控制系統 PCS 7 入門指南》,2013年 .

[2] 《S7-400與S7-200 Smart通過以太網進行通訊》,2018年 .

[3] 《PCS 7高級過程庫 (V8.1)功能手冊》,2014年.

(作者單位:金川集團股份有限公司工程管理部1?? ? ? ? ? ? ? ? ? ? ?金川集團信息與自動化工程有限公司2 )

作者簡介:王延春( 1985- ),本科,工程師,研究方向為工業電氣自動化。