提高鐵路梁式橋人行結構安全性的創新與實踐

樓旭珍

(中國鐵路上海局集團有限公司杭州工務段,杭州 310009)

鐵路橋梁人行道附屬設施多為懸挑結構,離地面高,高速鐵路尤其如此,距離地面約5~40 m。其薄弱小構件多,整體性差,養修難,是人身安全的高風險點,全國多次發生人員墜落橋下的事件。中國鐵路總公司和下屬的各路局集團有限公司連續多年將人行道和墩臺吊籃列入重點隱患整治項目。

鐵路橋梁人行道結構采用T梁鋼支架+縱向鋪設人行道板(平行于鐵路)+L擋砟墻,人行道板兩端受力在5 cm寬的鋼支架上,用小型松散結構L擋砟墻阻擋石砟。這種結構不僅埋下了重大安全隱患,而且存在壽命短、養修難等問題。本文創新性設計了一種新型人行道結構和墩臺吊籃結構,提高了其安全可靠性和耐久性。

1 鐵路橋梁現有人行道結構面臨的問題

1.1 安全隱患大

縱向人行道板兩端搭接長度均為5 cm,結構安全穩固性差。每副鋼支架標準中心距為1.5 m,實際施工難免出現誤差,若鋼支架出現中心距誤差或安裝歪斜等情況,則無法保證兩端5 cm的搭接長度。混凝土人行道板端部容易破損,嚴重時會掉落。鋼支架頂面等部位養修困難,隨著使用年限增加,頂面銹蝕病害日益嚴重,逐步消弱鋼支架的承載能力,存在安全隱患。用于阻擋石砟的L擋砟墻受道床側向力作用容易外擠,會出現局部倒塌的現象,造成道床失穩。人行道結構屬于高空臨邊作業通道,欄桿底部沒有擋腳板,存在人員滑倒墜落橋下或工機具滾落造成高空墜物傷人的安全風險。

1.2 壽命短

人行道板、L擋砟墻屬于混凝土薄弱小構件,容易破損露筋,壽命周期短。鋼支架、欄桿、圓桿、螺栓等鋼構件易銹蝕,維修和壽命短。每副鋼支架采用頂面焊接,容易脫焊。

1.3 養修難

工務部門在鐵路橋上開展大量高空作業和鐵路營業線施工,面臨安全風險大、養修成本高等問題。更換L擋砟墻或病害整治時,須停止列車運行,干擾鐵路運輸。混凝土人行道板、L擋砟墻為人工預制,存在過程多、成本高、管理難、重力難以控制等問題。人行道板規格尺寸多樣,難以批量生產。每副鋼支架之間縱向并排鋪設4塊人行道板,須要不停變換機器方向,機械化鋪設難度大。須要大量除銹涂裝,不利于職工身體健康,且不環保。

薛金元等[1]提出將人行道板上的預留鋼筋焊接成整體的方案,有利于延長人行道板的壽命,但沒有系統解決人行道結構存在的實際問題。

2 鐵路橋梁新型人行道結構設計方案及實施

鑒于上述問題,本文設計了“鋼托盤+橫向人行道板”的人行道新型結構。

2.1 人行道新增鋼托盤

以寬度1.3 m、間距為1.5 m鋼支架的人行道為例,增設長2.90 m、寬1.28 m的鋼托盤,用75角鋼焊接制作,內部縱向焊接2道寬70 mm、厚8 mm的厚鋼板,經多元合金共滲后運至現場安裝。鋼托盤設置在人行道鋼支架上,鋼托盤兩端及中部均有鋼支架支撐,兩端與鋼支架各用2個扁平螺栓固定。

2.2 新型人行道板

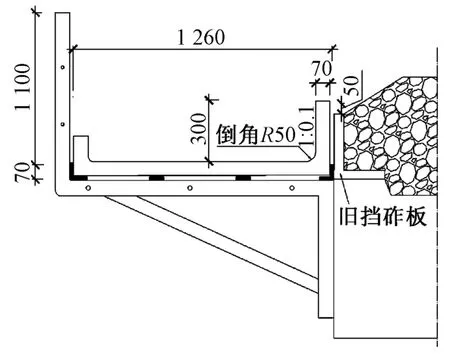

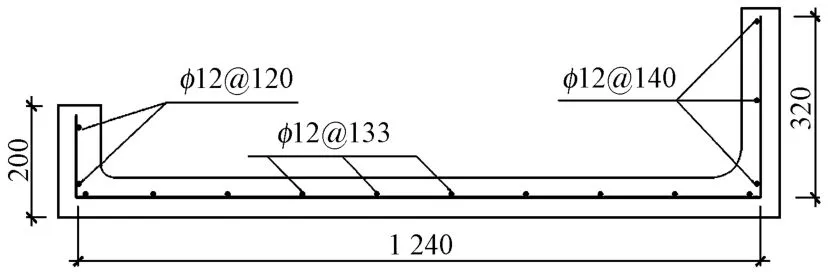

取消松散結構L擋砟墻,采用“人行道板+擋砟板”整體式橫向擋砟步行板,尺寸為126 cm(長)×28 cm(寬)×7 cm(厚)×37 cm(高),頂面高于既有擋砟墻5 cm,曲線地段按要求加高。人行道板立面采用1∶0.1坡度,底部轉角采用半徑50 cm圓倒角,欄桿底部增加20 cm高的踢腳板,見圖1。鋼筋用12 mm螺紋鋼,見圖2。

圖1 整體式橫向擋砟人行道板(單位:mm)

圖2 整體式橫向擋砟人行道板配筋圖(單位:mm)

2.3 新型人行道板材料

新型人行道板結構給混凝土板預制帶來難度,混凝土板在預制、運輸、裝卸、吊裝、鋪設中難免會碰撞損壞,影響人行道板的耐久性和安全性。另外,工務段預制混凝土板,存在制作質量不高、場地浪費、人工消耗大等弊端。

國內學者提出采用活性粉末混凝土的人行道板[2]和纖維混凝土及高強度鋼筋的人行道板[3],但制造工藝及質量控制限制了其在工務部門的推廣。文獻[4]提出使用玻璃纖維和樹脂材料人行道板,但存在成本高的問題,未實際應用。

為了解決上述問題,新型結構人行道板采用復合橡膠板,以代替傳統的混凝土板材料。根據上海局科技項目課題成果,新型復合橡膠人行道板主要技術指標為:硬度75~95(邵氏A型);拉伸強度≥8 MPa;表面電阻率,導電100 h表面無明顯變化;阿克隆磨耗體積≤1.74 cm3/1.61 km;臭氧老化指標為:在臭氧濃度50×10-8mg/m3,恒溫30℃密閉箱中,靜態拉伸橡膠板伸長率達20%,放置48 h,橡膠無龜裂;熱空氣老化(100℃/72 h):拉伸強度≥6.5 MPa;拉斷伸長率≥15%;300 kg壓力時的彎曲變形≤12 mm。

復合橡膠人行道板具有制作尺寸精確、強度高、結構自重輕、安裝簡便、工作效率高等優點,可替代傳統的鋼筋混凝土人行道板,實施效果見圖3。

圖3 復合橡膠人行道板實施效果

2.4 新增質量及螺栓剪力計算

2.4.1 新增質量

新型人行道板尺寸為1.26 m(長)×0.28 m(寬)×0.07 m(厚)×0.37 m(高)。鋼支架間距1.5 m,橫向鋪設5塊0.28 m寬度的新型人行道板。以每副鋼支架為例,既有人行道板的面積S=1.5×1.3=1.95 m2,既有混凝土人行道板質量m=41.25 kg;新增框架托盤質量m1=角鋼+鋼板=88.2 kg。新型橡膠人行道板質量m2=306.2 kg。新增質量=m1+m2-m=53.1 kg。新型人行道板總質量比既有人行道板增加15%。

2.4.2 螺栓剪力檢算

新型人行道板增加了橋上人行道的荷載。對鋼支架螺栓的剪力安全檢算如下:

人行道鋼支架預埋U形螺栓為10.9級M22普通螺栓,應力截面積303 mm2,螺栓容許應力[τ]=σs/2.5=260 MPa。根據TG/GW 101—2014《普速鐵路工務安全規則》[5]第2.6.10條“人行道上的豎向靜活載不得超過4 kPa”。既有人行道2個鋼支架間最大允許加載荷載為F1=1.48×1.3×4=7.696 kN。一副鋼支架重力G1=0.534 kN。新型人行道重力G2=(m1+m2)×9.8×0.001=3.9 kN。F=F1+G1+G2=12.1 kN。因此,τ=19.9 MPa<[τ]=260 MPa。

由此可知,新型人行道結構中鋼支架螺栓承受的剪力遠遠小于螺栓容許抗剪強度。

2.5 小結

鐵路橋梁人行道采用“鋼托盤+橫向人行道板”的新型結構代替縱向鋪設的傳統結構,具有增加安全可靠性、提高效率、減少運輸干擾等方面的優點:①每塊人行道板腰部增加2道支撐,確保人行道板兩端5 cm的搭接長度。人行道板由兩端不穩固支撐優化為4道穩固支撐,改善了受力條件,提高了安全性。②個別鋼支架失效或螺桿斷裂不會造成托盤和人行道板掉落,確保了人員安全。③欄桿底部增加擋腳板,減少了高空臨邊作業安全風險。④取消松散結構擋砟墻,消除了易破損、整體性差的弊端,避免整治擋砟墻病害造成對列車運輸的干擾。⑤所有構件尺寸均有統一標準,實現了批量化生產,提高了工效。⑥采用復合橡膠新型人行道板材料,避免了薄形混凝土結構容易破損問題。⑦鋼構件及螺栓采用多元合金共滲技術,避免了重復除銹涂裝作業,提高了設備的耐久性和安全性。⑧橫向人行道板鋪設只有一個方向,可以邊拆邊換,為機械化鋪設提供便利條件。⑨避免了人行道板繁瑣的瀝青塞縫作業。⑩有利于節能環保。

3 鐵路橋梁新型墩臺吊籃結構與實施

墩臺吊籃采用“墩臺鋼托盤+墩臺橫向步行板”設計方案。

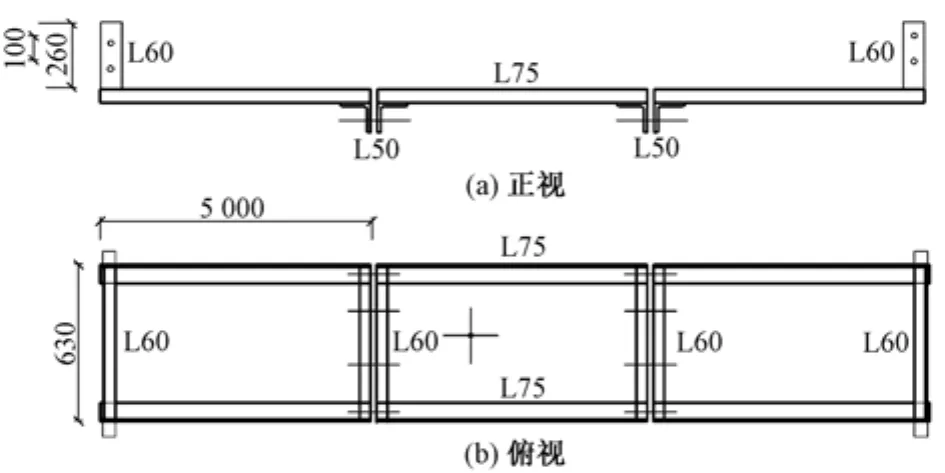

3.1 墩臺鋼托盤

新型橫向墩臺支撐框架鋼托盤尺寸為0.63 m(寬)×5 m(長)。鋼托盤實際設計和制作尺寸需要根據現場橋墩的尺寸進行適當調整,托盤設置在墩臺鋼支架上,托盤兩側耳朵與墩臺邊鋼支架用螺栓連接。各托盤底部增加焊接角鋼,并用螺栓連接。墩臺鋼托盤結構見圖4。

圖4 墩臺鋼托盤結構(單位:mm)

3.2 墩臺橫向步行板

新型墩臺板尺寸60 cm(長)×40 cm(寬)×7 cm(厚)。結合橋梁墩臺重點整治項目,更換新型吊籃結構,包括更換多元合金共滲鋼支架、增設鋼托盤、鋪設墩臺板。每個托盤內橫向鋪設12塊新型墩臺板。

3.3 墩臺步行板材料

根據普速鐵路橋梁和高速鐵路橋梁墩臺結構、施工技術[6]等方面存在的不同特點,其墩臺步行板材料采用了不同材料。①普速鐵路橋梁墩臺板數量少、所需場地小、制作方便、更換省力,宜采用混凝土墩臺板。②高速鐵路橋梁數量龐大、人員少、場地有限,混凝土墩臺板預制質量難以控制,高速鐵路橋梁墩臺高、安全風險大,宜采用合金共滲花紋鋼板。

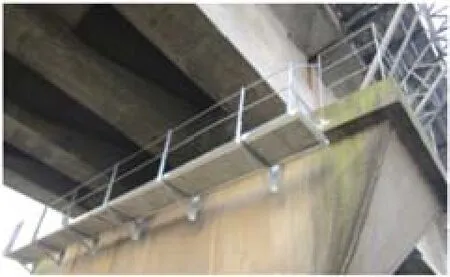

3.4 墩臺吊籃實施效果

普速鐵路橋梁墩臺新型吊籃須更換鋼支架、矩形鋼托盤、混凝土墩臺板和墩臺圍欄,更換完成后效果見圖5。

圖5 普速鐵路橋梁墩臺新型吊籃結構

高速鐵路橋梁墩臺新型吊籃須更換鋼支架、環形鋼托盤和合金共滲花紋鋼板墩臺板,更換完成后效果見圖6。

圖6 高速鐵路橋梁墩臺新型吊籃結構

4 結語

新型人行道和墩臺吊籃結構可顯著提高鐵路橋梁附屬結構的安全可靠性、耐久性和便利性。建議新型人行道板采用復合橡膠板、普速鐵路橋梁墩臺采用混凝土板、高速鐵路橋梁墩臺采用多元合金共滲花紋鋼板。