綜掘工作面智能化開采技術的實踐

沈靜偉

(山西長平煤業有限責任公司,山西 晉城 048400)

1 工程概況

山西長平煤業公司位于山西省高平市寺莊鎮境內,核定生產能力為500萬t/a,當前主要開采3#煤層。從當前開采情況來看,影響該礦安全高效開采的因素有:瓦斯災害突出,地質條件復雜,礦壓顯現劇烈,巷道變形大。從智能、安全、綠色為特征的科學開采角度出發,該煤礦決定開展綜掘工作面智能化開采技術的實踐研究。

2 智能化開采技術的應用現狀分析

2.1 實施智能化開采技術存在不足

在長平煤業公司實施綜掘工作面智能化開采技術應用的時候,應該注意以下問題。

(1)綜掘自動化、智能化裝備可靠性存在較大差距,特別是在以高精度傳感器為代表的關鍵元器件方面差距明顯。

(2)在精確定位、煤巖分界識別、智能感知技術、高精三維地質模型繪制等方面尚處在起步階段,自動化、智能化綜采工作面長期穩定運行還存在較大困難。

(3)生產布局與系統優化、高效自動化開采配套裝備相對滯后于綜采自動化、智能化技術的發展,限制了裝備整體效能的發揮。

2.2 實施智能化開采技術的關鍵點分析

長平煤業在進行綜掘工作面智能化開采的實踐中,應注意以下幾個方面的工作:

(1)選擇地質條件較好、生產系統相對簡單的礦井、采區和工作面開展初始試驗,減少應用的難度,循序漸進提升技術應用難度并向條件相對復雜的工作面推廣。

(2)要注重生產布局調整和系統優化,使工作面幾何尺寸、巷道斷面尺寸、外圍運輸能力等符合自動化、智能化生產需求,消除制約生產能力的因素。

(3)要高度重視智能化開采工藝技術的創新,通過創新解決現有生產工藝的不足。

(4)在裝備配套方面,要在提高裝備自動化、智能化水平的同時,高度重視單產水平的提升。要通過提升生產效率來補償增加的裝備投資,創造相對寬松的試驗和生產環境,努力實現減人提效、集約化生產,以充分體現科技進步對企業綜合效益的貢獻。

3 綜掘工作面智能化開采技術的設計

3.1 智能化開采工序

綜采工作面智能化開采是把煤炭作為工作輸入對象,煤炭和支護巷道作為工作輸出對象,在傳感控制、開采控制和視頻控制共同作用下采取電液控制方式,共同實現智能化開采。綜采工作面的信號較為復雜,很多信號交叉存在。探測的工序主要有巖層位移、地質勘探、瓦期抽采等;生產作業工序主要有煤炭切割、巷道支護和輸送等;視頻工序有瓦斯監測、供電、排水等。

3.2 綜掘工作面智能開采控制系統

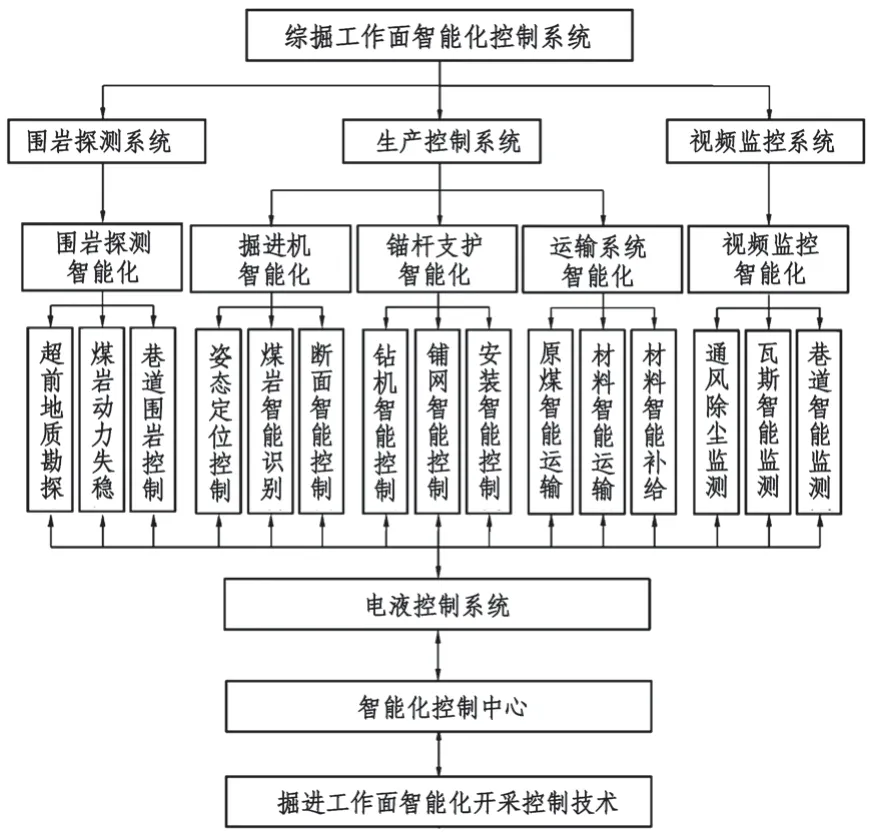

依據智能化開采工序,可把智能化開采控制分成三個系統,主要有視頻監控、圍巖探測和生產控制。綜掘工作面智能化開采系統見圖1所示。

圖1 綜掘工作面智能化開采控制系統圖

3.3 綜掘工作面智能化開采技術

從智能化開采工序和控制系統可以看出,綜掘工作面智能化開采技術,需要從視頻監控、錨桿支護、大斷面巷道變形、掘進機械等方面入手實現智能化,需要使巷道掘進實現智能化集成。大斷面巷道變形智能化控制技術,需要把現場調研、基礎理論分析、數值計算作為主要的研究手段,從而確定出關鍵技術和內容。而掘進機械的智能化、錨桿支護智能化、煤炭運輸智能化、視頻監控智能化、控制中心和電液控制需以理論分析、數值計算、試驗研究及模擬作為手段來確定關鍵技術和內容。

3.3.1 大斷面巷道變形智能控制技術

由于智能化控制技術的不斷進步,新型的煤炭開采設備的應用,煤炭產量提升的同時會伴隨著大量瓦斯的涌現,對回采巷道斷面提出了更高的要求。大斷面巷道和普通斷面巷道破壞有著相同的規律,巷道開挖完成之后如果沒有進行有效的支護,巷道的破壞區域和塑性區會不斷變大。兩個區域的擴散需要一定的時間,對煤炭巷道采用高預緊力錨桿支護,就能提高煤巖峰值及殘余強度,使巷道達到穩定。因此,應用較高預緊力的錨桿支護是控制圍巖變形的關鍵技術。如果綜掘智能化需要對巷道變形實現傳感探測和智能控制,應該對大斷面巷道圍巖穩定機理和變形進行深入的研究,從而實現煤炭開采的智能化控制,可以更好的對圍巖變形進行預測。

3.3.2 掘進機智能化技術的應用

煤炭掘進作業機械是實現綜采工作面智能化的關鍵,是實現智能化開采的重要裝備。掘進機械需要對姿態進行準確的定位控制,可以對煤巖實現智能化識別,使煤炭開采斷面實現智能化成型控制。把光纖陀螺作為基礎的慣性導航技術、視覺測量技術等可以實時檢測煤炭掘進機械的推進情況,并可以進行準確的定位,從而確定掘進機械和開采巷道的耦合關系,可以更好地建立起煤炭機械掘進導航體系,是當前掘進機械智能化最為前沿的技術。

3.3.3 錨桿支護智能化技術的應用

煤炭綜掘智能化工作面大多采用錨桿支護方式,是實現安裝智能化、鉆孔作業智能化及鋪網作業智能化的前提。掘錨本體化鉆井設備的應用,使得鉆孔及安裝智能化控制得到了很大的發展,鋪網智能化技術卻發展的較慢,沒有形成科學、完善的解決方案,需要對錨桿支護所有工序進行改進和創新,從而獲取到更好的解決辦法。

3.3.4 運輸系統智能化的應用

煤炭輸送系統的智能化是實現煤炭和材料運輸智能化控制的關鍵。運輸系統的智能化有著切實可行的解決方案。煤炭、材料和補給的智能化控制會受到綜采工作面的空間、搬運等因素的制約,很難實現有效的突破,可以利用煤礦機器人或智能化裝置來取代原來的人工裝卸方式,從而實現運輸系統的智能化控制。

3.4 視頻監控智能化技術的應用

為了實現煤炭綜采工作面的可視化遠程控制,采用視頻監控智能化可以提供有效的技術支持。綜采工作面進行煤炭開采時存在較多的粉塵,存在著視頻圖像晃動問題,無法清晰地識別出遠程視頻,需要深入探索煤炭綜采工作面圖像輪廓和掘進機械運行速度、運行電流和端部溫度等參數相互間的關系。對熱成像技術在煤炭綜采工作面高清成像應用方面加大研發力度,為視頻監控智能化的研發方向,在高粉塵條件下有著很好的熱成像效果。

4 智能化綜掘開采技術的創新

長平煤業在自動化及智能化綜掘開采技術調研的基礎上,對該礦中厚煤層工作面進行試驗,取得了綜掘智能化開采技術的創新。

(1)研究創新了采煤機記憶割煤功能。采煤機具有的學習功能,可以將完成第一刀后的動作參數進行自動記憶,實現全工作面采煤機的記憶截割及液壓支架的跟機自動作業。

(2)通過對采煤機精確定位和滾筒自動調高系統的升級改造,實現了采煤機自動截割角煤功能。

(3)研究了液壓支架動作與乳化液流量、壓力之間的關系,解決了丟架問題。通過對礦壓數據的總結分析,實現了工作面圍巖等壓支護,避免了局部超壓對圍巖的破壞。

(4)優化升級了自動控制軟件功能,實現了以采煤機為控制核心的綜采自動化。設備主要控制參數實現了數字化顯示,并可根據現場實際運行工況設定報警界限,實現了以采煤機為核心的液壓支架和運輸系統的協同配合作業。

(5)通過全面總結分析、深度數據挖掘,取得現場實用的數據成果。① 采煤機運行軌跡數據分析。通過提取采煤機運行數據,優化了作業工序,提升了生產效率。② 瓦斯濃度與采煤機、刮板輸送機、轉載機復合曲線分析。通過對采集的采煤機、刮板輸送機、轉載機運電流的比較,發現采煤機速度還有進一步提高的空間,為進一步提高生產效率提供了技術依據。③ 工作面礦壓數據分析。通過生成礦壓歷史數據圖表,將整個工作面的礦壓數據變化與推進進度情況全面實時反映出來,為支架初撐力選擇和周期來壓時的工作面管理提供了精準數據依據。

5 智能化開采技術取得的效果分析

長平煤業公司智能化綜采設備及技術的成功應用,推動了礦區采煤工藝的發展,保障了安全生產,大幅度減少了操作人員,明顯提升了經濟效益。

(1)煤礦開采安全保障水平全面提高。長平煤業近三年沒有出現人員傷亡事故。

(2)減人效果顯著,單產水平大幅提高。長平煤業公司2018年崗位人數相對2015年減少了28.55%,工作面單產由2015年841t/人提高到2018年的1682t/人。

(3)開采成本大幅下降。材料和配件噸煤消耗降低了28.5%,生產綜合成本降低了38%。

(4)設備開機率明顯提高。由原來普通工作面的65%提高到了2018年的86%,提高了21%。

(5)工作面和兩巷支護質量明顯提高。通過運用工作面礦壓數據分析成果,有針對性地選擇支護工藝,實現精準支護,工作面片幫、塌頂事故明顯減少。