成品出庫機器人煙箱夾具改造

兌幸福 河南中煙工業有限責任公司

一、前言

黃金葉生產制造中心成品高架庫共配置了8套KUKA機器人拆垛系統,每套系統由一臺6軸機器人,一套真空夾具以及相應的控制軟件和硬件組成。整套系統依據預先編好的程序及設定參數進行作業,精準高效的執行各類成品卷煙的拆垛任務。隨著使用年份的增長,機器人各種磨損、老化,故障次數也不斷增長。加之目前使用的回收箱皮質量參差不齊,機器人時常出現煙箱抓取錯位、掉落等問題,急需對系統進行深度維修,減少故障的發生。

二、原因分析

拆垛機器人原裝夾具配置有6個夾持組件,由6個氣缸驅動。氣動回路分別有3個費斯托氣動閥門分組控制,在實際運行過程中,受氣動回路密封性、氣壓穩定性、控制信號同步性等多個因素的影響,經常性的出現夾具動作不同步;加之回收箱皮支撐度遠低于新箱皮,在抓取過程中會出現一定的下垂、形變、傾斜等。此時夾具的輔助功能使得其在放置的時候無法進行復位,仍然以變形錯位的姿態放置在托盤上,從而造成成品件煙歪斜、掉落等情況發生。

三、改造內容

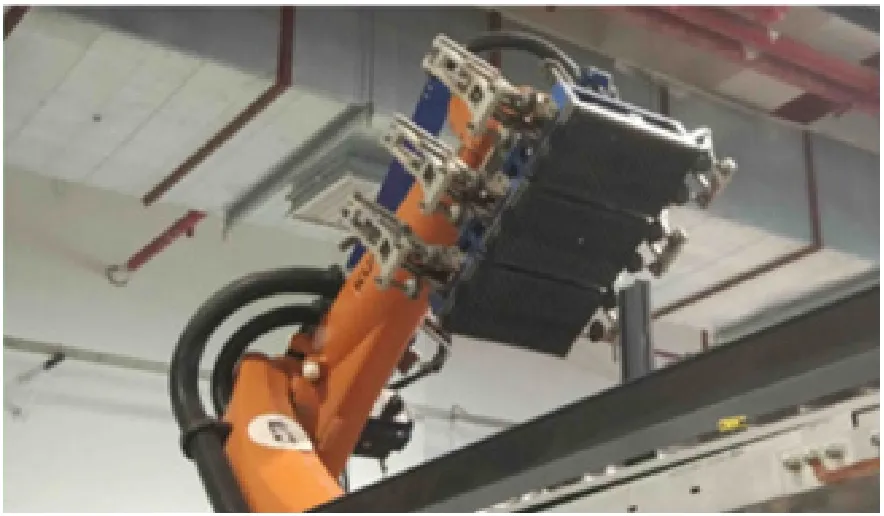

首先對夾具實用性進行論證試驗。利用空煙箱(使用填充物)模擬成品卷煙抓取過程。待煙箱抓取后暫停,對夾具狀態進行觀察測量。通過實地測量,在斷開夾具氣動回路的情況下,通過安裝于機器人吸盤頂部的三級真空發生器所產生的吸附力完全能夠滿足件煙的吸附抓取,夾具僅起到輔助作用。在模擬測試的基礎上,拆除1臺機器人夾具并采用實物煙箱手動進行測試,完全能夠滿足正常的生產需求。通過測試,發現對于硬度較低的回收箱皮,雖然在吸盤吸取時在垂直方向會產生一定的變形下垂。但因為吸盤是采用三排海綿吸盤并列安裝的方式,越靠近中間吸附力越強,所以煙箱變形下垂的姿態表現為輕微的倒“八”字,煙箱在被放置的托盤上時,因沒有了夾具的夾持,位置會自動修正向內靠攏,改造效果如圖1所示。

圖1 機器人改造前后效果圖

由于拆垛機器人嚴格依據編譯好的程序執行作業,如僅是直接拆除夾具,不對原程序進行修改,則在抓取件煙時會因無法檢測到夾具作業信號報警停機。因此對原控制程序進行仔細分析,查找夾具相關語句,在屏蔽夾具子程序的同時,做好其他子程序的調用、轉換、跳轉等功能修改。通過使用orangeEdit模擬軟件,對修改過后的程序進行單機模擬運行測試,驗證修改后的程序在編寫、控制邏輯上都符合各項技術要求,改造效果良好。

四、改造效果

措施實施后,未出現缺托盤造成設備停機現象,每年可減少成品卷煙損失20余萬元,設備運行效率提高了2.2%。操作人員不再頻繁處理設備停機,降低了勞動強度,同時為市場保供工作提供了有力支持,確保緊俏牌號卷煙保質保量按時出庫。