電動汽車整車控制器PCB設計

王春鳳,陳宇新

(北汽集團越野車研究院,北京 101300)

1 緒論

汽車的高可靠性對于廣大的用戶來說,有著極其重要的意義,特別是在一些關鍵應用場合,汽車的故障將可能招致災難性的后果。確保汽車具有高可靠性,是每一家汽車生產制造廠商所必須追求的。

汽車電子設備中廣泛使用了PCB電子線路板。PCB板即Printed Circuit Board的簡寫,中文名稱為印制電路板,又稱印刷電路板、印刷線路板,是重要的電子部件,是電子元器件的支撐體,是電子元器件電氣連接的載體。PCB設計應遵循相應的行業標準;應滿足產品的可靠性要求,以保證設備內的元器件均能在設定的環境中長期正常工作;應與造型設計、電氣設計、結構設計、可靠性設計及電磁兼容設計同時考慮。在保證電氣性能和可靠性要求的前提下,權衡分析,折中解決。由于PCB設計品質決定了電路板的熱性能、EMC性能及可靠性,同時為了避免設計的反復及資源的浪費,需要在正向設計過程中對結構、布局、布線等諸多因素進行全面考慮,以保證產品在正常使用條件下能正常可靠地工作。在許多現代汽車電子硬件設計中,PCB電子組件密度比以前高了很多,同時功率密度和安全性能要求也相應有了增加,因此對設計的可靠性提出了更高的要求。

電動汽車VMS(Vehicle Management System,整車控制系統)相當于汽車的大腦,它是基于最新的汽車專用單片機技術開發的智能混合動力車輛控制器,具有強大的整車系統層的能量管理、轉矩管理和安全管理等功能。VMS的可靠性對整車的可靠性將產生巨大的影響,而高品質的PCB設計是確保控制器具有高可靠性的關鍵內容之一。

為了保證設計出高品質的PCB板,需要在設計前期對元器件功耗、散熱能力、抗干擾能力及最大負載量等數據進行總結分析,從而指導設計者分析出最優設計數據及狀態,減少反復設計次數,節約開發成本并縮短開發周期。

2 整車控制器PCB設計

VMS是電動汽車的核心控制部件,它采集加速踏板信號、制動踏板信號及其他部件信號,并做出相應判斷后,控制下層的各部件控制器的動作。VMS采集駕駛員駕駛意圖和車輛狀態,通過CAN總線對網絡信息進行管理、調度、分析和運算,針對車型的不同配置,進行相應的能量管理,實現整車驅動控制、能量優化控制、制動回饋控制和網絡管理等功能。以下僅針對VMS硬件設計PCB部分進行設計經驗分享。

2.1 PCB設計輸入

VMS PCB設計輸入包含:SCH原理圖、原理圖封裝庫、芯片手冊、原理圖更新情況說明、控制器外殼結構。

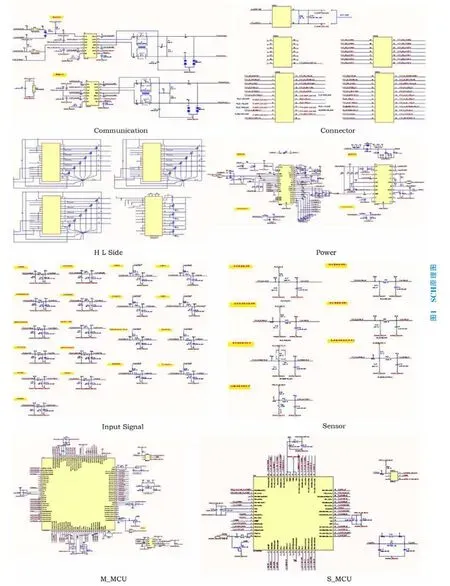

1)SCH原理圖 (圖1)

2)功能劃分

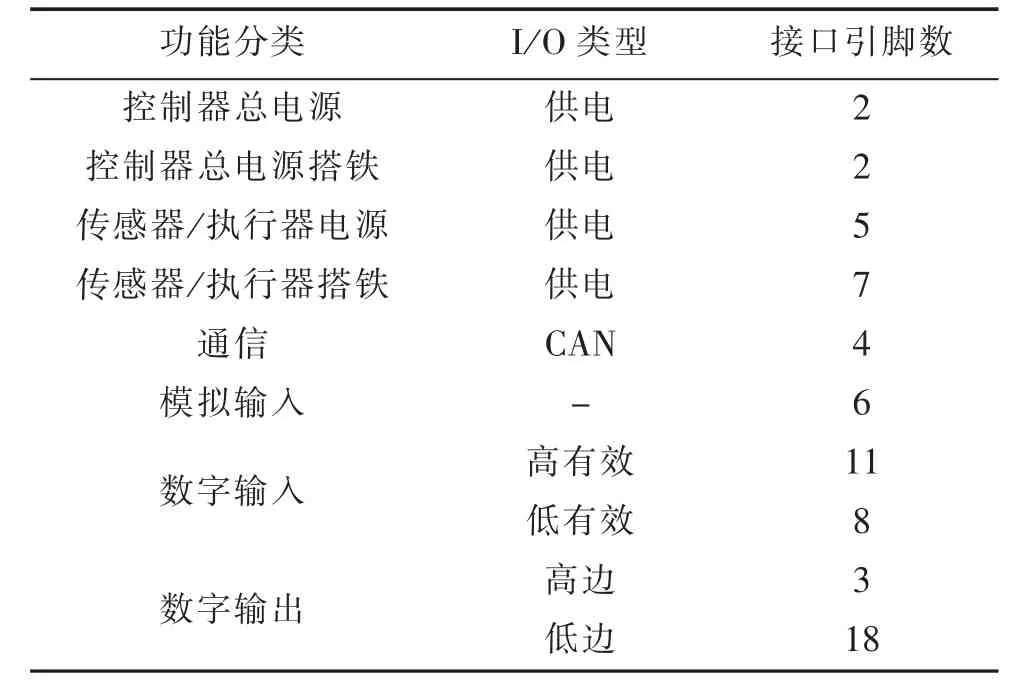

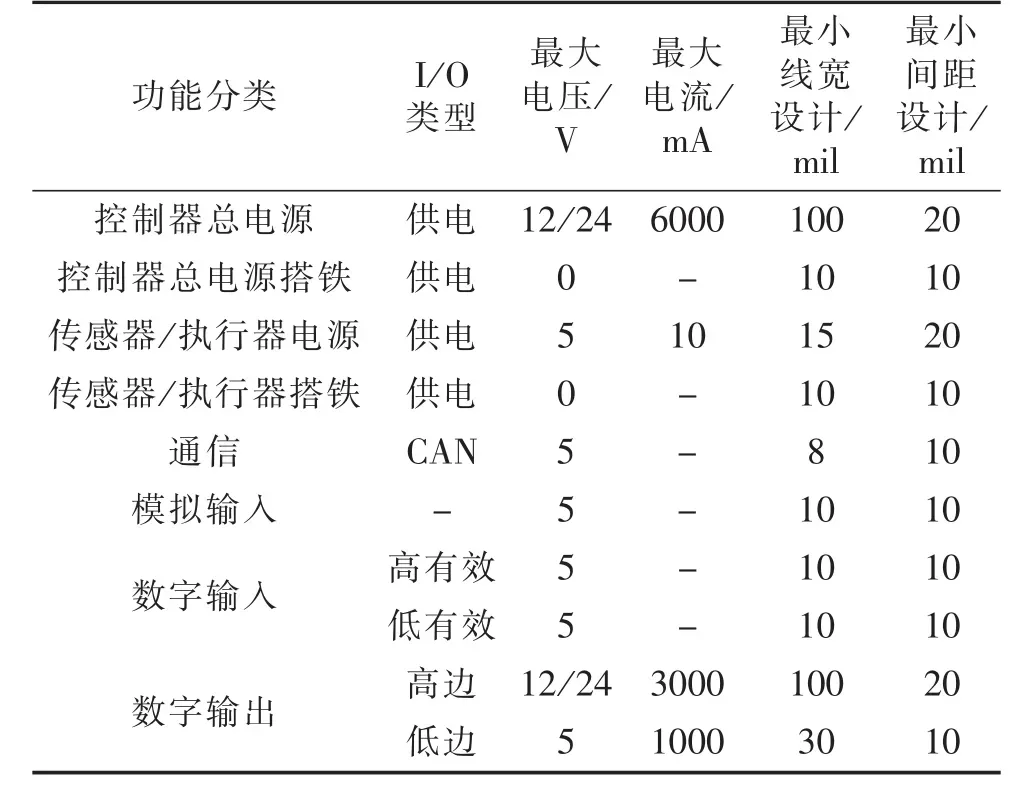

根據功能塊劃分,VMS接口分類信息見表1。

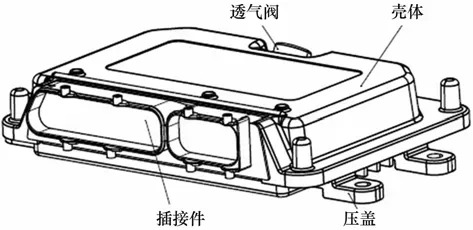

3)殼體結構

殼體采用某零部件公司成熟控制器純金屬殼體,插接件選用Tyco xxx型號,如圖2所示。

VMS由于受汽車使用環境和安置位置的影響,要求每個元器件都能在-40~105℃的環境溫度下正常工作,因此在散熱方面需充分結合結構件的散熱優勢,對熱量產出較高的元器件選擇最佳散熱通道。當整塊電路板工作在高溫環境下時,散熱處理不當,會對元器件的工作壽命造成嚴重影響,而汽車產品的可靠性是10~15年,由此看來,除了要合理選擇元器件 (汽車等級),還要合理散熱,以保證控制器的長期可靠性使用。純金屬外殼最大程度地保證了有效散熱及較高的EMC性能,這款外殼設計了散熱通道,可選擇在此處放置功率輸出較大的器件。如圖3所示。

表1 VMS PCB設計數據

圖2 殼體

圖3 殼體散熱片位置

2.2 PCB繪制準備工作

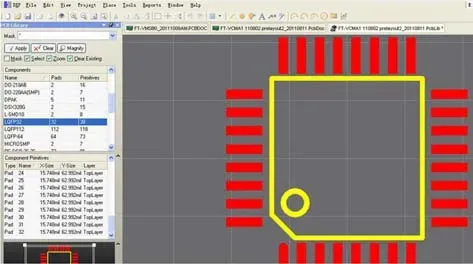

1)元器件封裝設計

元器件封裝設計的合理性對硬件PCB生產的可行性、焊接/維修易操作性、硬件可靠性及美觀程度均有非常重要的作用,因此,除了參考元器件本身的datasheet文件以外,還需借鑒封裝設計的成熟案例及手工焊接的經驗值。

PCB封裝庫設計完成后,在原理圖工程下完成原理圖封裝庫與PCB封裝庫的關聯,即可在空的PCB工程下完成對應封裝的導入工作。如圖4所示。

2)電路板尺寸計算及板層劃分

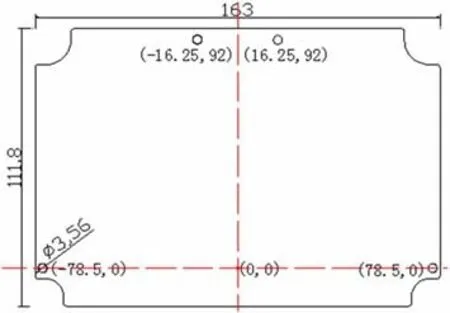

根據選定外殼進行PCB外形繪制,需充分考慮安裝的可行性,板邊與外殼間距預留1~2mm;考慮到定位的準確性,定位孔與定位柱間的間隙不宜過大,該板預留0.5mm,所有接觸面禁止銅箔接觸。如圖5所示。

圖4 封裝設計

圖5 電路板尺寸

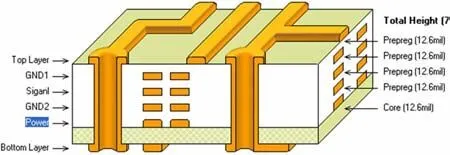

由于電動汽車的EMC性能比傳統汽車要求更高,電子模塊的設計在成本允許的前提下均要做到最優,此版控制器硬件結構采用6層板設計,分層結構如圖6所示。

圖6 層疊排列

這種層疊劃分的優點是:①電源層和搭鐵線層緊密耦合,壓差變化最小;②每個信號層都與內電層直接相鄰,與其他信號層均有效隔離,不易發生串擾;③Signal和兩個搭鐵層(GND1和GND2)相鄰,可以用來傳輸高速信號。兩個搭鐵層可以有效地屏蔽外界對信號層的干擾和信號層對外界的干擾。

3)網表導入及布局設計[2]

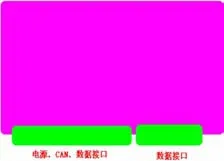

原理圖檢查無誤后將原理圖生成網表文件,可導入PCB工程中,首次導入網表的PCB工程界面,元器件是密集排列且無規律的,需根據功能塊定義及信號走向完成初步的布局排列。接口功能劃分見圖7,初版PCB布局見圖8。

圖7 接口功能劃分

圖8 初版PCB布局

4)規則設計

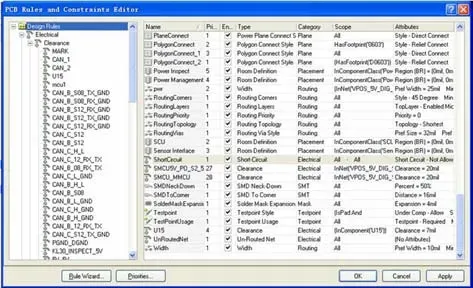

正式設計前,需對設計依據 (表2)進行一一調研,計算最佳設計數據并錄入設計軟件中,在繪制過程中,按照設計好的規則直接進行設計限制。

表2 VMS_PCB設計數據

除上述數據外,設計規則還包括機械邊緣與銅簿間距、拐角行駛、鋪銅方式等。規則錄入見圖9。

圖9 規則錄入

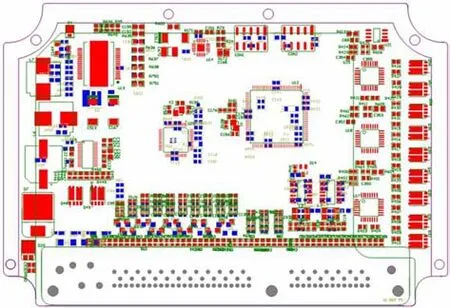

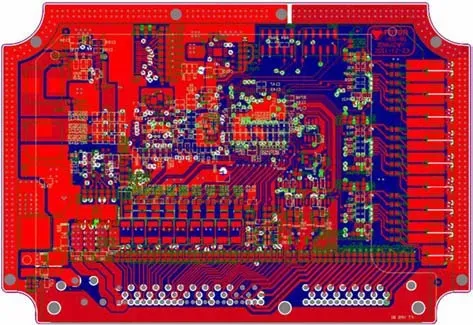

5) 電路繪制[3]

由于前期已經做好了大量的鋪墊設計,可以開始進行關鍵的layout工作。設計過程主要有以下原則貫穿走線設計始終:①遵循信號走向即線路走向原則;②遵循濾波電路布局/走線按照原理設計思路;③重要信號及高速信號在內層signal走線,做鋪銅處理;④鋪銅禁止形成環、孤島、天線;⑤空間允許的情況盡可能留出設計冗余;⑥所有線路、鋪銅不留直角;⑦參考芯片Datesheet建議。圖10為PCB設計完成。

圖10 PCB設計完成

6)設計輸出

將完成的PCB設計版圖生成gerber文件,配備相應的生產要求文件,輸入給PCB生產廠商,完成電路板生產。

3 設計失效問題分析

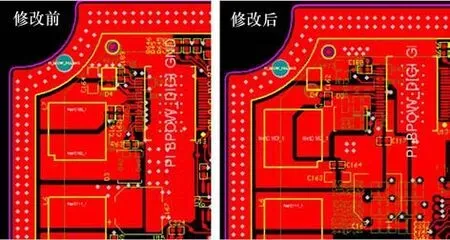

3.1 散熱設計問題

通過熱分析摸底實驗,電源芯片發熱量為最大,高于環境溫度9.2℃,低于要求最高溫度僅0.8℃,通過調整散熱通道走線,實現散熱功能優化后,該處發熱量溫升降低到8.5℃。如圖11所示。

圖11 散熱處理修改前后對比

3.2 濾波不徹底

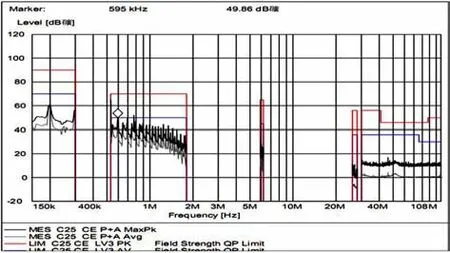

在EMC傳導發射 (CE)項測試,測試出電源正極發射量在595kHz處超出標準要求限值1dB。通過原理修改解決該問題。超標狀態見圖12。

圖12 超標狀態

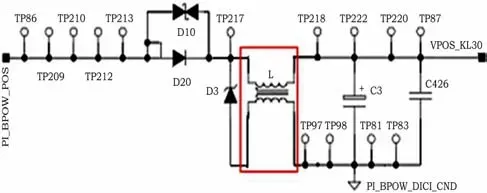

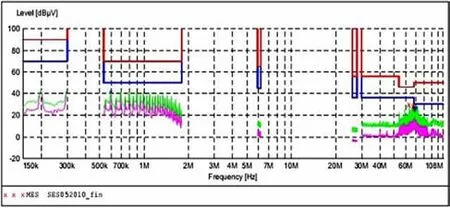

根據測試問題,在電源輸入端加共模電感,對修改后的電路板再次進行摸底測試,在595kHz處整改和整改后比較,降低6dB,其電路圖和實際測試圖如圖13、圖14所示。

圖13 原理修改圖

圖14 復測曲線

4 實驗驗證

4.1 熱性能驗證

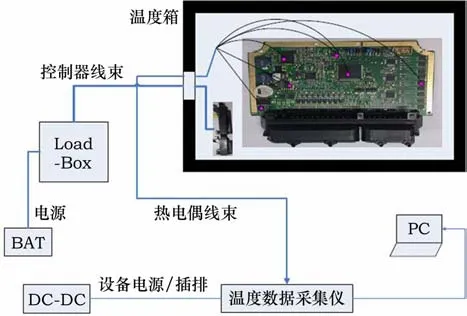

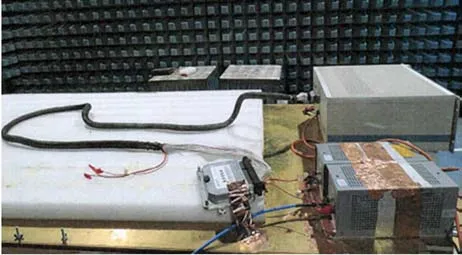

該實驗在公司實驗部門完成,為期5天。實驗方式為:將鉑電阻、熱電偶等傳感器固定在電路板表面,放置于溫箱內,傳感器遠端外接于溫度數據采集儀,數據采集儀將傳感器采集到的溫度數據上傳到上位機完成數據統計及存儲,生成溫度曲線;在溫箱內測試環境溫度較低的條件下,借助紅外熱成像儀輔助進行溫度數據采集。圖15為實際搭建的實驗平臺,觀測多組溫度條件下VMS重要元器件的溫升情況。

圖15中的Load-Box是針對VMS開發的負載箱,可以模擬VMS在實車上所連接的負載情況。

經過多組實驗測試,包括12V、24V系統,滿載、半載不同工況下的各溫度循環實驗,大量實驗數據結果表明,經過合理的布局和設計,本次電路板上元器件的最大溫升小于10℃,是符合設計需求的。

圖15 溫度測試系統

4.2 EMC性能驗證

參考現行國際標準進行EMC性能驗證,主要的實驗項目包括:輻射發射測試、傳導發射電壓法測試、大電流注入測試、輻射抗擾度測試、瞬態傳導抗擾度測試、信號線傳導抗擾度測試和靜電放電測試。圖16為實驗布置圖示例。

圖16 實驗布置圖示例

驗證結論:共檢2套樣機,檢測EMC 7項,7項測試均符合標準要求。

5 結論

為避免PCB設計的多次反復與較低的可靠性,應在設計前期做足設計依據準備工作,如全面分析輸入條件、參考國內及行業標準、設計數據有理有據等,這樣可以從PCB設計的角度最大限度地規避設計缺陷。本文在板級設計中對PCB正向開發過程進行詳細闡述,旨在闡述通過有效優化設計、布局、規則制定、走線方案等方面證明,通過合理有效的正向開發思路,可以達到較好的預期。并且通過實驗證明,此次EMC及熱設計是有效的。

電子設備的發展趨勢為:熱耗上升化,設備小巧化,環境多樣化,而汽車電子的工作環境會更為苛刻。由于汽車中的電子產品越來越多,因此容納這些系統的空間越來越小;復雜的電子系統現在還有可能被塞進發動機艙、儀表板、座椅等狹小空間中。

因此,在PCB板級設計過程中,有效進行熱設計、結構設計,并與電磁兼容和電磁干擾相互兼顧,是提高設備工作可靠性的關鍵措施;可以大大減少重復設計次數,減少工程師工作量,對于提高產品的整體性能和降低產品的成本具有更為普遍的實用意義。