CROWN82散貨船反作用鰭制作安裝工藝

郝標

摘 ? ?要:本文以CROWN82散貨船反作用鰭制作安裝為例,介紹了船舶反作用鰭裝置套在尾柱上依靠調節螺栓調整到位后,利用環形擋板將反作用鰭前后端封住,前端利用導流板過渡流暢的連接在船舶外殼上,最后將反作用鰭與尾柱形成的空腔注入環氧樹脂填充結實,以減少水流對反作用鰭的影響。

關鍵詞:散貨船;反作用鰭;調節螺栓;導流板;環氧樹脂

中圖分類號:U671.4 ??? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A

Abstract: The manufacture and installation of the reaction fin of the CROWN82 bulk carrier is introduced in this paper. The marine reaction fin device is set on the stern post of the ship and adjusted in place with the adjusting bolts, the fore and aft end of reaction fin are closed with the ring closed plates, the reaction fin fore end is connected smoothly to the outside surface of vessel by baffler, the cavity between the reaction fin and stern post is filled with epoxy resin to reduce the influence of water flow on the reaction fin.

Key words: Bulk carrier; Reaction fin; Adjusting bolt; Baffler; Epoxy resin

1 ? ? 前言

隨著全球氣候日益變暖,人類對環境的重視程度與日俱增,IMO等國際組織對船舶排放的規范要求也越來越嚴,船舶運營過程中的節能減排顯得越來越迫切和必要。

為了提高螺旋槳推進效率,改善螺旋槳前水流對螺旋槳的不利影響,德國、日本相繼研究了槳前導流鰭來減少舭渦和斜流造成螺旋槳推力和力矩的脈動變化。螺旋槳前導流鰭由與水流成一定攻角的鰭葉組成,通過改變水流的方向改善船舶伴流或在槳前形成一個與螺旋槳旋轉方向相反的預旋流,以提高螺旋槳的效率、減小振動,可節省主機功率5%左右。

CROWN82散貨船是由我司與日本三菱重工聯合開發,采用了三菱重工設計的反作用鰭裝置。該裝置在螺旋槳旋轉推進船舶前進時,在鰭板前方可產生與螺旋槳回轉方向相反的回轉流動,從而減少螺旋槳后方與螺旋槳回轉方向相同的回轉水流,減少了螺旋槳推進能量損失,提高推進效率。由于反作用鰭裝置產生的回轉流動是通過鰭板的安裝角度控制的,鰭板的角度直接影響其應用效果,因此反作用鰭裝置的制造及安裝精度顯得尤為重要。

2 ? ?反作用鰭裝置構造簡介

CROWN82散貨船反作用鰭裝置共由6片鰭板、鰭轂及附屬的導流板組成。其中:各鰭板間夾角為45°;每片鰭板的迎角均不相同,在0°~20°之間按每5°間隔布置;上部兩片鰭板長度同螺旋槳半徑為3700 mm,其余鰭板長度為3 515 mm;鰭轂長2120 mm。表1為鰭板的定位參數。鰭板、鰭轂材質為鑄鋼,總重量約45 t;反作用鰭裝置通過鰭轂內孔套于尾柱船殼上,并與船殼間形成一圈40 mm空腔用于澆注環氧樹脂。具體安裝流程如下:

外協鑄造→總段階段初定位→精確調節→導流板安裝→密性試驗→環氧澆注。

反作用鰭裝置外形尺寸較大、重量也較重,為確保其最終整體精度,選擇對其整體進行澆鑄加工;同時,考慮到施工的便利性、安裝精度及縮短船塢建造周期,鰭裝置的安裝選定在總組階段安裝;此外,為了便于精確安裝定位,在鰭轂前端和后端圓周布置9個M64的螺栓孔,在鰭初步就位后通過螺栓調節船殼與鰭轂間的間距。反作用鰭的外形示意圖,如圖1所示,制造允許誤差見表2。

3 ? ?安裝前準備工作

3.1 ? 運輸過程保護及檢驗

外協廠需做好反作用鰭在吊裝和運輸途中的保護措施,避免和減小反作用鰭的變形。另外,外協廠還應配合提供反作用鰭的重心位置,便于船廠安全吊裝;

品保部檢查員對到廠的反作用鰭檢查是否有損壞及變形,并出具合格檢驗的報告,作為船廠后期施工依據。

3.2 ? 安裝前的注意事項

(1)在安裝前將鰭轂內孔表面和尾柱外圓表面用去污劑(如:丙酮)清潔,使環氧樹脂結合面無銹跡、油跡、水跡、油漆和灰塵等;

(2)在環氧樹脂澆注口及透氣口,焊裝3根內徑約40 mm的鋼管(注入管1根、透氣管2根),管子長度不小于300 mm;再外接長度約500 mm的塑料透明管,以便于觀察環氧樹脂澆注及收縮情況;

(3)鰭轂有9個調整螺栓,在螺栓的頭部涂上一層薄牛油;將鰭轂套入尾柱內用調整螺栓初步就位;

(4)在鰭轂和尾柱端面分別劃出十字中心線作為安裝的基準對合線,是由外協廠出廠時配合劃出的。

4 ? ? 安裝工藝

4.1 ? 封板反面墊板的安裝

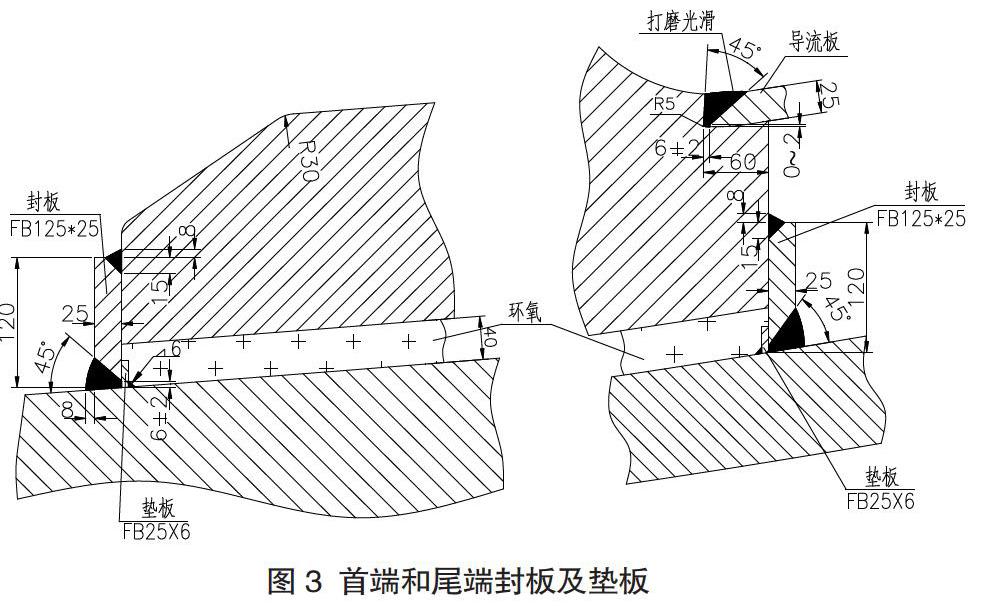

反作用鰭前端及后端兩封板反面墊板的裝焊,如圖3所示。

4.2 ? 吊裝及三向定位

用2只35 t葫蘆將反作用鰭(總重約45 t)按外協廠提供的重心位置緩緩吊起,并套到尾柱上:

(1)X方向的定位

利用焊裝在船體外板上的吊環,用2只35 t葫蘆將反作用鰭慢慢地向尾柱船首方向移動,直至移到設計位置;

(2)Z方向的定位

首先將鰭轂調整到尾端面上的十字中心線與尾柱端面上的十字中心線重合;再對鰭進行微調,借助激光經緯儀確保No.2鰭板及No.5鰭板的水平基準線與尾柱中心線重合(允許偏差為±5 mm);

(3)Y方向的定位

方法同X方向的定位,即利用鰭中縱剖面上、下表面的基準線;

(4)安裝No.1和No.6兩個較長的鰭板時,需注意鰭板保護,禁止外力撞擊鰭板;

(5)以上微調的過程都應采用調節螺栓交叉調節的順序進行(即上-下-左-右),并確保位置調整滿足要求,確認定位后所有調節螺栓緊固牢靠;

(6)焊接尾鰭前后端的封板,固定尾鰭安裝位置,并記錄安裝數據;

(7)對鰭與尾柱間的環氧空腔進行充氣試驗,確保空腔密性,便于后期的環氧樹脂澆注。

4.3 ? ?導流板的安裝

4.3.1 焊接及安裝要求

(1)導流板分8塊現場拼接而成,與反作用鰭等鑄件的焊接程序及保溫技術等,需滿足鑄鋼件焊接工藝的要求;

(2)所有T型墊板結構均在內場平臺預制好,其中FR11號肋板墊板因弧度較大,應根據船體線型制作簡易模板在模板上焊接;

(3)墊板(T型材)安裝順序如下:FR11→CPL+60→CPL-60→CPL00→CPL +30→CPL-30;墊板安裝結束后用導流板樣箱檢查墊板安裝情況,如發現問題應進行調整,確保導流板與墊板貼合、導流板前口與外板連接光順;確認無誤后焊接墊板與外板的角焊縫;在船體外板安裝T型墊板結構時,T型墊板腹板與外板的角度應近似垂直于外板切線,具體的安裝角度根據放樣結果確定;

(4)導流板的對接焊縫背面T型墊板面板端部需用墊板(FB80*6)對接,并搭接在尾部外板,如圖4所示。

4.3.2 焊接前后形狀檢查

(1)安裝導流板前在現場用樣箱檢查其形狀,導流板與樣箱的貼合度應≤3 mm;按照先上后下的對稱原則順序定位導流板,現場清潔坡口,確認定位準確后焊接導流板的對接焊縫;焊接后注意焊道的成型光滑及打磨處理;

(2)導流板塞焊孔的焊接,要保證塞焊孔不與導流板對接焊縫重合;焊角為12 mm,完成連續周界焊后的凹區填滿膩子,確保外表面光順;為了防止后期環氧樹脂脫落,在塞焊孔中間增加小圓鋼加以固定;

(3)焊接導流板正上方的焊縫;

(4)焊接導流板前端口與尾外板的焊道,務必確保焊接成型后的自然過渡,尾部外板與導流板的過渡區成型應自然流暢;

(5)利用激光經緯儀對鰭尾斷面的中心線、肋位定位線、中心水平線進行焊后檢測,并記錄焊后中心線偏差數據,應在允許公差之內。

4.3.3 密性試驗

(1)在導流板與尾部外板的焊道區,焊接前預埋一根直徑40 mm的金屬管,金屬管現場周界焊接,確保導流板焊接工作結束后內腔封閉;

(2)金屬管外端口做好保護措施,防止堵塞,避免充氣時氣道不通;

(3)充氣試驗的具體操作及試驗壓力的技術要求,見船體密性試驗圖。

5 ? ?環氧樹脂澆注

(1)在環氧樹脂攪拌和澆注過程中,周圍不得進行打磨、電焊、氣割等明火作業;

(2)在寒冷季節澆注環氧樹脂時,還要做好加熱保溫工作,在鰭轂前后端用三防布圍成兩個封閉的空間,用電加熱器或碘鎢加熱燈加熱保溫;

(3)對環氧樹脂澆注的區域密封,在現場配置2對25㎜厚的密封板,并滿焊在相應的尾柱和鰭轂的前后斷面上,防止泵入環氧樹脂時密封脫落,同時又起到止擋固定的作用;反作用鰭鰭轂與尾柱之間的環氧厚度為40 ㎜(允許偏差為±20 mm);

(4)在澆注環氧樹脂的同時,準備2塊檢查試樣用作硬度和澆注質量的檢查,待環氧樹脂固化后在檢查試樣上進行硬度測試;

(5)待環氧樹脂固化交驗后,將調節螺栓擰掉并用砂輪機將注入管、透氣管和高出鰭轂表面的部分拆除并打磨平整,然后用環氧填充并用膠蓋面,避免環氧裸露在海水中。

6 ? ? 結語

本文通過對CROWN82反作用鰭裝置的制作和安裝工藝進行研究,為今后類型船舶反作用鰭裝置的制作安裝提供參考。

參考文獻

[1]林安平,余培文.數種船舶節能技術性能分析[J].中外船舶科技,? ? ? 2009 ( 1 ) : 21-23.