干煤粉氣化煤粉制備裝置纖維分離器優化研究及應用

劉吉平,李 蓉

(寧夏煤業有限責任公司煤制油分公司,寧夏 銀川 750411)

寧夏煤業有限責任公司(以下簡稱“寧煤公司”)400萬t/a煤炭間接液化示范項目是國家“十二五”期間重點建設的煤炭深加工示范項目。該項目主要生產裝置包括:空分、備煤、煤氣化、一氧化碳變換、合成氣凈化、硫回收、油品合成、油品加工、尾氣處理、甲醇合成等工藝裝置[1]。

該備煤裝置采用“一級磨煤干燥+一級煤粉分離收集+中間貯倉”的工藝技術[2],主要任務是將來自煤儲運的原料煤經過研磨、干燥、分選后制備成合格的煤粉供給氣化裝置。該裝置由原煤輸送與分配、粉煤制備及干燥、煤粉輸送及公用工程等工序構成。纖維分離器是粉煤制備及干燥工序中一個重要的凈化設備,其進口一般安裝在煤粉收集器后端,出口與原煤儲倉連接。主要用于分離煤粉中的長短纖維絲等雜質,從而達到凈化煤粉的效果。

纖維分離器的運行狀態及分離效果決定了送入煤氣化裝置的煤粉是否干凈[3],如煤粉含纖維、塑料等雜質較多,氣化角閥易出現堵塞和燒嘴燒損等問題,氣化裝置無法長周期穩定運行。本文結合寧煤煤制油氣化廠備煤裝置纖維分離器運行情況,就出現的一系列問題進行分析并逐步優化改進。

1 纖維分離器存在問題

2016年9月-12月原始試車期間,備煤裝置纖維分離器清理頻繁,通常2~3天需清理一次,清理設備時發現篩網中除了大量纖維并無其他雜物。而煤粉角閥運行1~2天就發生堵塞,在拆檢煤粉角閥時,發現雜物多為塑料殼、少量纖維和大塊煤塊。

2 纖維分離器規格、結構簡介

纖維分離器是一種自動清理煤粉中的纖維絲及其它雜物的凈化設備,能有效防止雜物卡死其它設備造成設備損壞、煤粉堵塞。由驅動機構、清潔凈化機構、耐磨殼體及控制系統組成[4]。主要的技術參數如表1所示。

表1 纖維分離器主要規格及技術參數

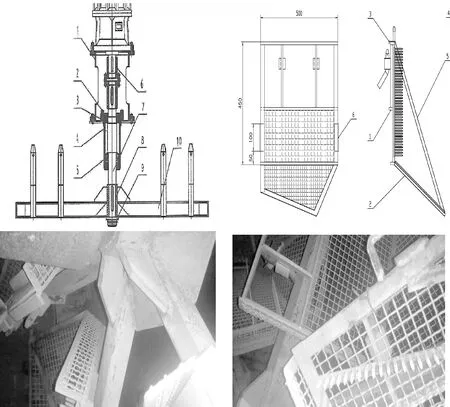

煤粉通過進料口進入纖維分離器內,由電機產生動力,經減速器帶動梳濾機構旋轉,通過旋轉的梳濾機構進行凈化,梳濾機構中有篩網、梳排,篩網可以篩選出大塊雜質,梳排上釘齒可以纏繞煤粉中的長短纖維及其他絨狀物,同時也能將成塊的煤粉粉碎,凈化后的煤粉從出料口排出。結構如圖1所示。

圖1 纖維分離器結構簡圖

3 存在的問題及技術優化改造

從原始開車到2017年5月,備煤裝置纖維分離器已完成三個階段的技術優化和改造,徹底解決了干煤粉雜物分離效果差,煤質不干凈的瓶頸問題,實現了氣化爐長周期、穩定運行。

3.1 第一階段

3.1.1 主要問題及原因分析

原設計纖維分離器為分體式斗狀過濾機構,設備由斗狀過濾機構環形均布,過濾機構每個面均布置有濾網,斜面有一個可拆卸的梳排,上游管道的煤粉直接流入到過濾機構內,先經斜面梳排的梳理,然后通過四周的篩網進行纖維捕集。由于梳理機構水平旋轉,梳刺呈放射狀排列,難以與煤粉充分接觸,過濾效率低;同時篩網為立面凈化轉盤非全覆蓋結構,在轉輪骨架與殼體間存在一定的間隙,日常運行中,纖維分離器僅僅發揮了梳齒的作用,分離出煤粉中夾帶的長絲纖維,而煤粉中夾帶的其他雜物及大塊煤塊未經凈化,直接通過煤粉分離器混入煤粉中,導致纖維捕集效率下降,最終導致煤粉生產系統運行不穩定,煤粉中混入的纖維、大塊塑料或雜物帶入氣化裝置煤粉輸送系統,造成氣化爐煤粉流量波動聯鎖停車,混入纖維的煤粉流經氣化爐燒嘴噴嘴口時被燒結,粘連堵在噴嘴口,造成氣化爐燒嘴噴嘴燒損[5]。原設計纖維分離設備圖如圖2所示。

圖2 原設計纖維分離設備圖

3.1.2 改造措施

根據以上分析,將纖維分離器隔篩的斜坡設計改為平面凈化轉盤全覆蓋結構,很好地規避了原設計中轉輪骨架與殼體間存在空隙的問題,降低運行空隙,增加過濾面積,提高煤粉凈化能力。此外,進一步優化原設計用篩網,制作等同的扇形篩網及梳齒,如圖3(a)、(b)所示。絲網孔徑12×12 mm、絲徑2.5 mm,并在方鋼末端外側使用150×2×4836 mm扁鋼焊接制作圓弧溢流堰,如圖3(c)所示,以防止在運行過程中煤粉未經凈化從篩網邊緣處漏下。

3.2 第二階段

3.2.1 主要問題及原因分析

改造后篩網為平面凈化轉盤全覆蓋結構,纖維分離設備圖如圖4所示。相比原設計降低了運行空隙,提高了煤粉凈化能力。但在運行過程中較原設計煤粉過濾面積及煤粉過濾時間有所降低,篩網孔徑由原設計的15 mm×15 mm 改造為12 mm×12 mm后,當纖維分離器運行時間較短時,可分離出煤粉中夾帶的纖維、雜物或煤塊,但當纖維分離器長周期運行時,會因雜物過濾后慢慢堆積造成纖維分離器格柵篩網短時間堵塞影響煤粉通量,堵塞蔓延后格柵堵粉堆粉,不僅增加驅動裝置負荷,造成設備旋轉部件損壞,還導致煤粉只能從纖維分離器的外沿溢流至下方,同時夾帶部分雜物進入后系統工段,造成纖維分離器清理周期短,備煤線啟停操作頻繁,極大地增加了員工檢修勞動強度。

圖4 第一次改造后纖維分離設備圖

3.2.2 改造措施

圖5 篩網架(a)和篩網(b)

對比原設計及第一次改造后纖維分離器運行狀態,水平結構對煤質的要求比較高,如果來煤煤質含雜質較多,很容易造成纖維分離器篩網堵塞,運行周期短。為此,對該項目備煤裝置五至七區纖維分離器的改造繼續沿用原設計的斜面設計理念,將原設計篩網為立面凈化轉盤非全覆蓋結構改為立面斗狀凈化轉盤全覆蓋結構。使用30 mm×30 mm方鋼、25 mm×3 mm扁鋼制作如圖5(1)所示的篩網架,并使用孔徑14 mm×14 mm的網片進行焊接制作如圖5(b)所示的斗狀篩網,同時在原設計旋轉組件方鋼外側使用150 mm×3 mm扁鋼焊接制作圓弧溢流堰,避免旋轉過程中雜物未經篩選掉落后系統,旋轉組件外圍溢流堰與設備本體空隙處水平位置上移10~15 mm,在設備殼體上焊接一圈寬度為50 mm的3 mm厚擋板,控制旋轉件與殼體間隙為10~15 mm,防止大塊異物掉落。

3.3 第三階段

3.3.1 主要問題及原因分析

改造后篩網為斗狀凈化轉盤全覆蓋結構,組裝圖如圖6所示。優化后的框架保留了斗狀結構的設計理念,框架結構全部用鋼絲網覆蓋,過濾面積大、纖維清理時間短,滿足方全覆蓋面的要求,保證了氣化爐長周期運行的需求,然而纖維分離器轉動件與殼體存在50~60 mm間隙,易發生煤粉自空隙處未經凈化直接進入煤粉倉。

圖6 第二次改造后纖維分離設備圖

3.3.2 改造措施

經過第二次改造后,纖維分離器的結構形式基本能滿足氣化爐長周期運行,此次技改對該項目所有備煤裝置纖維分離器保留原有斗狀凈化轉盤全覆蓋結構,在第二次改造后的纖維分離設備基礎上進一步優化,對現有旋轉組件方鋼外側的溢流堰使用5024 mm×75 mm×3 mm扁鋼焊接加高圓弧溢流堰,溢流堰高度達到145~155 mm。旋轉組件外圍溢流堰加高,并通過增加寬度為60 mm的弧形擋板,擋板向下傾角10°,與溢流堰間隙保證在10~15 mm,防止雜物從纖維分離器轉動件與殼體存在間隙直接進入粉倉。

4 優化結果

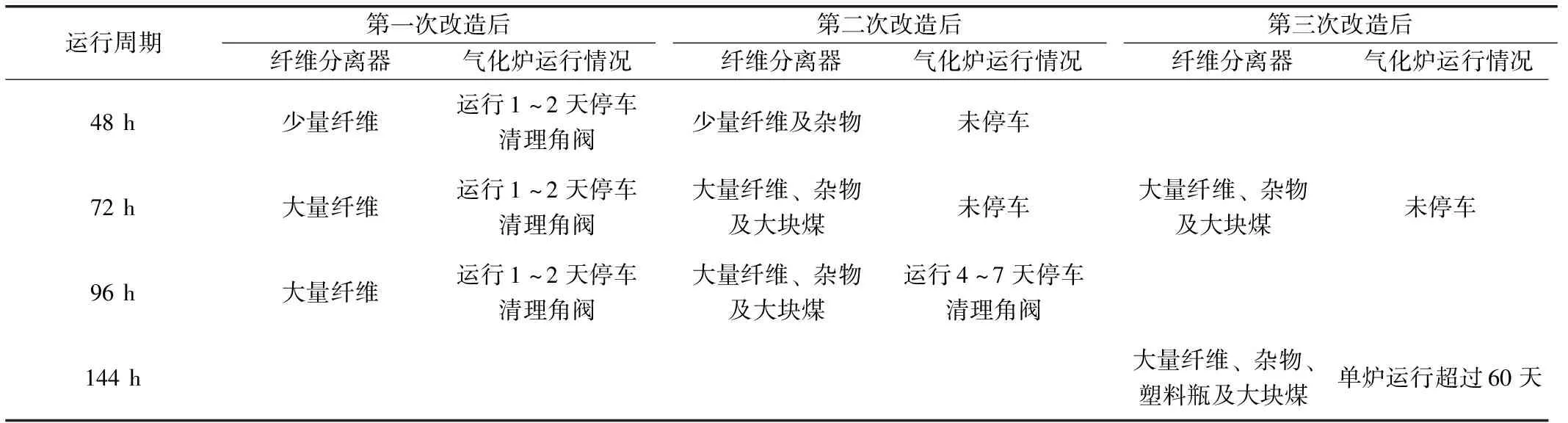

通過以上三個階段對纖維分離器結構的技改優化,纖維分離器運行周期與氣化爐運行情況對比見表2。

表2 纖維分離器改造后運行效果對比

從表2中實際運行情況分析,纖維分離器第一次技改后無法滿足現場生產需求;第二次技改后要求纖維分離器篩網孔徑較大,設備電機功率較大,同時備煤線頻繁啟停,操作風險大,纖維分離器清理周期較短,造成員工操作強度大;第三次技改后將框架結構全部用鋼絲網覆蓋,過濾面積大、纖維分離器運轉時間長,目前清理頻次確定為每運行196 h清理一次,氣化爐因煤質問題跳車頻次從年初3月份的11次減為0次,保證了氣化爐長周期、穩定運行。