780 kt/a芳烴抽提裝置擴能改造

林亦斌

(中海油惠州石化有限公司,廣東 惠州 516086)

中海油惠州石化煉油三部芳烴聯合裝置芳烴抽提部分設計處理能力為93110 kg/h,按年操作8400小時計算,年處理量為78萬噸/年,設計操作彈性為60%~110%。本抽提系統設計進料中非芳烴含量為16.09%,但在實際生產中,隨著進料組成的變化,進料組成中非芳烴含量高達30%~42%,高出設計值較多。由于抽提進料組成中非芳含量高于設計值較多,在生產操作中非芳烴塔塔頂操作壓力較高,尤其在夏季溫度較高時塔頂壓力經常偏高,致使抽提裝置生產不能滿負荷穩定生產,既給操作帶來不便,又增加能耗,還影響裝置生產物料平衡。為消除此生產瓶頸,2019年2月份惠州石化煉油三部對芳烴抽提裝置進行擴能改造。

1 工藝流程介紹

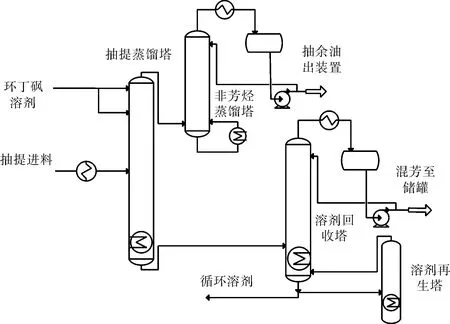

本單元采用中石化石油化工科學研究院(RIPP)的環丁砜抽提蒸餾工藝(SED),環丁砜抽提蒸餾工藝(SED)是一個典型的物理分離過程,該工藝利用溶劑對原料中各組分相對揮發度影響的不同,通過萃取精餾實現芳烴和非芳烴的分離[1]。裝置物料大致流程為:從上游重整汽油C6~C7餾分和二甲苯異構化輕烴的混合物料一起進入抽提蒸餾塔,其中非芳烴與溶劑由抽提蒸餾塔塔頂進入非芳烴蒸餾塔進一步分離,而混合芳烴與溶劑從抽提蒸餾塔塔底進入溶劑回收塔進一步分離,在非芳烴蒸餾塔塔頂得到的抽余油(非芳烴)作為副產品直接送至產品罐區,在溶劑回收塔塔頂得到的混合芳烴送芳往烴精餾部分進一步分離得到苯和甲苯產品,環丁砜溶劑在系統進行循環。惠州石化煉油三部芳烴抽提裝置工藝流程簡圖見圖1。

圖1 芳烴抽提裝置工藝流程簡圖

2 擴能改造

2.1 擴能改造前裝置運行情況

由于抽提進料組成中非芳含量高出設計值較多,在生產操作中非芳烴塔運行壓力偏高,尤其在夏季溫度較高時,在非芳烴蒸餾塔塔頂壓控閥全開后塔壓仍比較高,需要開安全閥旁路增加排放方能滿足操作要求,嚴重時需要降負荷生產。另外,隨著非芳烴蒸餾塔塔頂壓力的升高,也會造成抽提蒸餾塔塔頂壓力相應升高,為防止非芳烴落入塔底,抽提蒸餾塔塔底操作溫度也隨之提高,蒸汽消耗量增加,而溫度越高,環丁砜劣化越嚴重,產生的酸性腐蝕性物質越多[2],長期下去,容易造成設備腐蝕。

2.2 改造內容

在本次抽提裝置擴能改造過程中,遵守少投入多產出的原則,充分利用設備的設計余量,盡可能減少裝置的改動即可滿足芳烴抽提擴能的生產要求[3],本次改造的主要內容有:

(1)塔盤

抽提蒸餾塔88層塔盤全部更換,采用BJ浮閥,提高開孔率,其中1~75層塔盤開孔率由7.61%增至9.6%,76~88層開孔率由4.21%增至5.07%;非芳烴蒸餾塔12層塔盤全部更換,開孔率由12.92%增至17.47%(浮閥)+5.26%(篩孔),適當提高開孔率,確保裝置提高進料負荷時塔的壓降在相應的合適范圍。

(2)管徑改造

抽提蒸餾塔塔頂至非芳烴蒸餾塔氣相線擴徑,管徑由250 mm擴至400 mm;非芳烴蒸餾塔塔頂氣相線至回流罐管線擴徑,管徑由150 mm擴至200 mm;非芳烴產品外送線擴徑,管徑由80 mm擴至100 mm,通過管徑改造,確保在后期裝置提高生產負荷時,能滿足生產和產品外送要求。

(3)空冷器

由于進料組成中非芳烴含量比設計值高出較多,與原設計工況配套的空冷器,因冷卻負荷不足,成為裝置夏季高溫負荷生產的瓶頸[4],所以在此次改造中將非芳烴蒸餾塔塔頂空冷器管束更換為多管程的,以保證冷卻量滿足生產要求。

(4)換熱器

實際生產中,由于抽提蒸餾塔進料換熱器熱負荷不夠,導致抽提蒸餾塔進料溫度時常不能達到設計的進料溫度,冬季時較明顯。在本次改造中將進料換熱器和非芳烴蒸餾塔塔底再沸器均更換為更大的換熱器滿足生產要求。

2.3 改造后效果

表1 主要操作設備操作條件改造前后對比

芳烴抽提自改造開工后的幾個月時間,通過實際操作參數的收集,對芳烴抽提裝置擴能改造前后進行對比,主要設備操作條件對比見表1。

由表1并結合實際生產情況,芳烴抽提裝置在擴能改造前,非芳烴塔塔頂壓力較高,夏季高溫時最明顯,即使非芳烴塔塔頂壓控閥全開效果也不大,會造成部分產品損失;而抽提蒸餾塔塔頂壓力受其影響亦偏高,為防止非芳烴落入塔底,抽提蒸餾塔塔底溫度提高,再沸蒸汽量消耗增加,芳烴抽提進料負荷無法大幅度提高。另外由于抽提蒸餾塔進料換熱器熱負荷不夠,抽提進料溫度低于設計值。而經過擴能改造后,抽提進料負荷明顯有所提升,非芳烴塔塔頂壓力能夠穩定在設定操作壓力,塔頂壓控閥開度大大減小;抽提蒸餾塔塔頂壓力減小,塔底溫度明顯降低,在滿負荷情況下,再沸蒸汽量無需增加太多,抽提進料溫度達到設計要求,通過對比能看出,芳烴抽提裝置經擴能改造后效果能達到設計要求。

3 存在問題

本次改造中,非芳烴蒸餾塔塔盤更換,塔盤數不變,新塔盤開孔率增大。改造開工后,在實際生產中,非芳烴蒸餾塔塔頂抽余油產品中環丁砜含量明顯增加,尤其在進料負荷高的時候,對抽余油的產品質量造成一定的影響。

4 結 論

2019年2月份中海油惠州石化煉油三部對芳烴抽提裝置擴能改造,從裝置開工后幾個月的運行情況看,此次改造后,裝置運行情況良好,達到了設計要求,實現了裝置的擴能,取得良好的經濟效益[5],具體有以下幾點總結:

(1)進料負荷由80~96 t/h增至90~107 t/h,比未改造前明顯增加,進料溫度亦達到設計要求;

(2)非芳烴蒸餾塔塔頂壓力有效降低,塔頂壓控閥開度大幅減小,制約裝置的生產瓶頸得到消除,減少了抽余油的損失,具有一定的經濟效益;

(3)抽提蒸餾塔塔頂壓力降低,且塔底溫度比改造前明顯降低,而操作溫度的降低,不僅能減少蒸汽消耗,還能降低環丁砜溶劑的降解速率,減少設備的腐蝕;

(4)對于抽余油中環丁砜含量增多問題,建議后期可以從工藝條件方面進行探索優化,如回流溫度、回流量及塔釜溫度等方面。