大跨度連續鋼系桿拱橋頂推施工臨時結構優化設計

郝 晉 新

(中鐵六局集團有限公司長沙路橋分公司,湖南 長沙 410007)

頂推施工以其經濟、快速、施工階段不影響下方通車、通航便利諸多優點,廣泛應用于跨既有鐵路、公路、航道的橋梁施工[1-2]。建于1977年的狄家河橋(4×40 m預應力混凝土橋)是我國第一座用頂推法施工的橋梁[3],此后,經過40多年的發展,頂推工藝和設備不斷更新,頂推法的適用范圍也不再局限于等截面直線梁,斜彎梁橋、斜拉橋、拱橋等都逐漸采用頂推法施工,頂推跨徑也越來越大[4-6]。隨著橋梁跨徑越來與大,在頂推過程中,梁體內力變化也越來越大,頂推梁的設計難度也隨之增大,為保證橋梁頂推過程順利進行,可以通過設置臨時支墩[7-12]。目前國內的大跨度橋梁,特別是懸臂長度在160 m以上的梁拱組合橋梁,采用頂推施工的工程案例較少。因此,本文以淮南孔李淮河大橋(110 m+180 m+110 m)為工程背景,對鋼系桿拱橋頂推施工技術進行研究,并著重分析臨時結構對主橋的影響。

1 工程概況

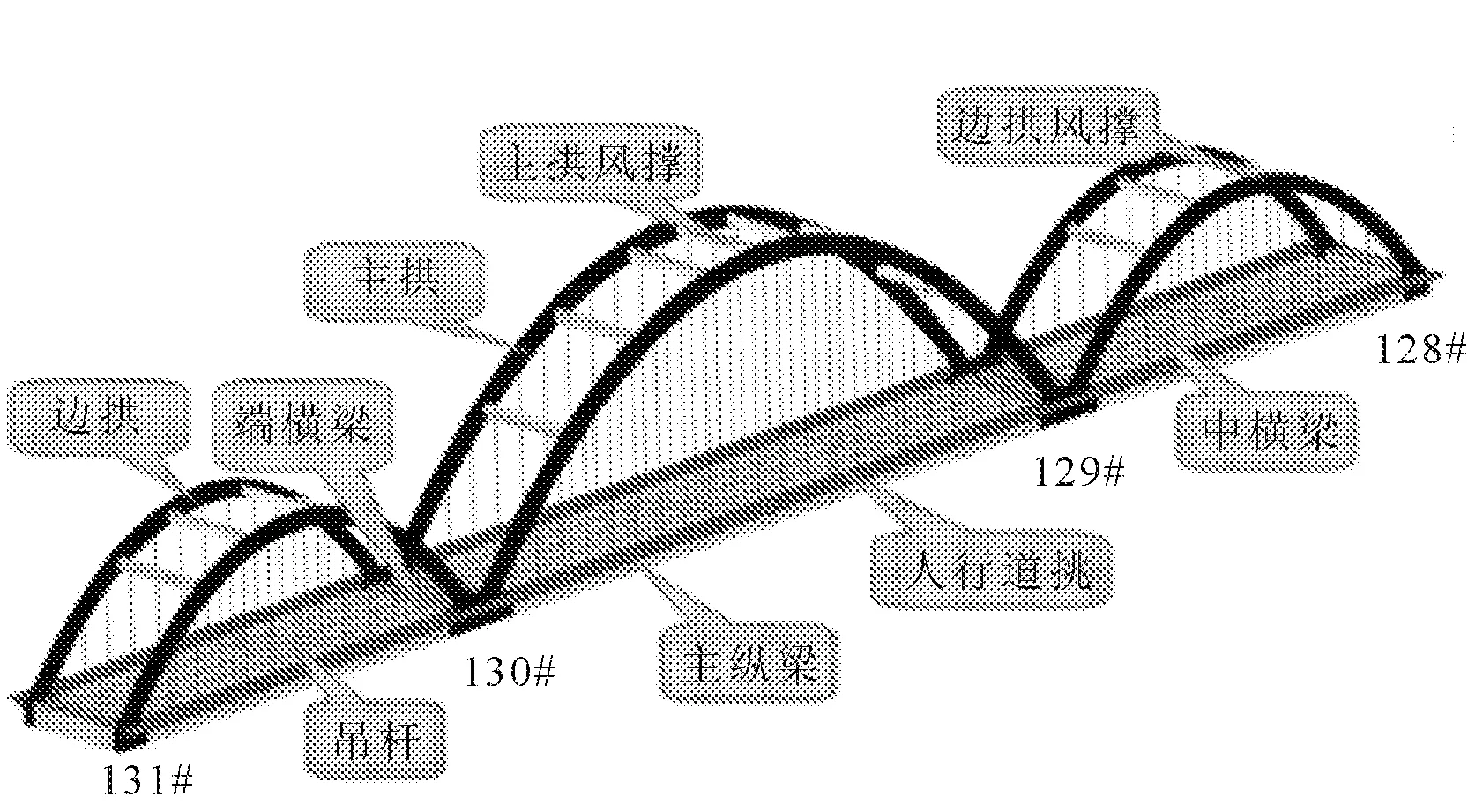

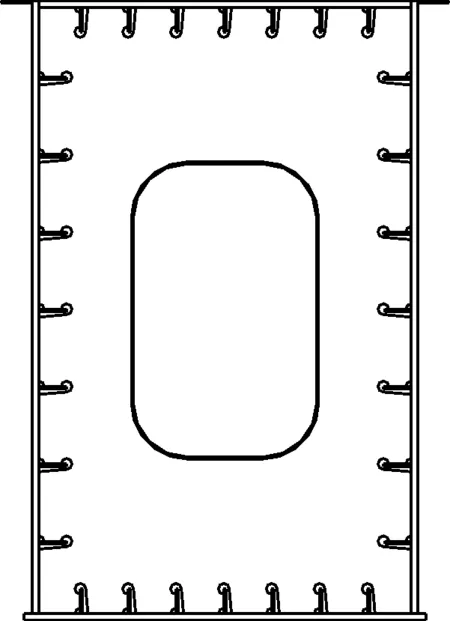

淮南孔李淮河大橋是位于安徽省淮南市、淮河段上的一座特大型市政橋梁,大橋連通了淮河兩岸的八公山區、鳳臺縣和潘集區,由于地處安徽省沿淮河地區的重要的工業城市,又是國家大型能源基地之一,導致淮河上的水運交通較為繁忙。要在不影響水上交通的前提下,順利完成頂推施工,這對大橋的施工工藝和技術提出了較高的要求。淮南孔李淮河大橋主橋為(110+180+110)m連續鋼箱梁下承式系桿拱橋,其結構主要由三大系統構成:主梁系統、拱肋系統、拱梁固結系統。主梁系統由主縱梁、中橫梁、端橫梁以及人行道構成;拱肋系統由中拱肋、邊拱肋以及風撐等構件組成;拱梁固結系統由豎向吊桿和主縱梁內的水平系桿組成,設計吊桿要求具有可更換性,吊桿采用Φ15—Φ19鋼絞線整體擠壓式吊桿體系。主橋結構見圖1,系梁及主拱橫斷面示意見圖2,導梁橫斷面示意見圖3。結合工程實際,從用鋼量、成本、主橋的損壞情況、施工靈活性等方面考慮,選擇步履式頂推方法[13]。

圖1 孔李淮河大橋主橋結構

(a) 系梁橫斷面 (b) 主拱橫斷面

圖3 導梁橫斷面示意圖

2 臨時墩體系設計

2.1 臨時墩布置方案

根據以往設計經驗以及孔李淮河大橋實際施工條件,采用以下3種備選布置方案:

(1) 方案1:全橋共設臨時支墩4個,其中,兩邊邊跨跨中各設置1個,主跨依據跨徑平均設置2個。

(2) 方案2:全橋共設臨時支墩3個,其中,兩邊邊跨跨中各設置1個,主跨中心設置1個。

(3) 方案3:全橋共設臨時支墩2個,其中,兩邊邊跨跨中各設置1個,主跨中心不設置。

2.2 臨時墩結構設計與驗算

2.2.1 臨時墩結構及模型

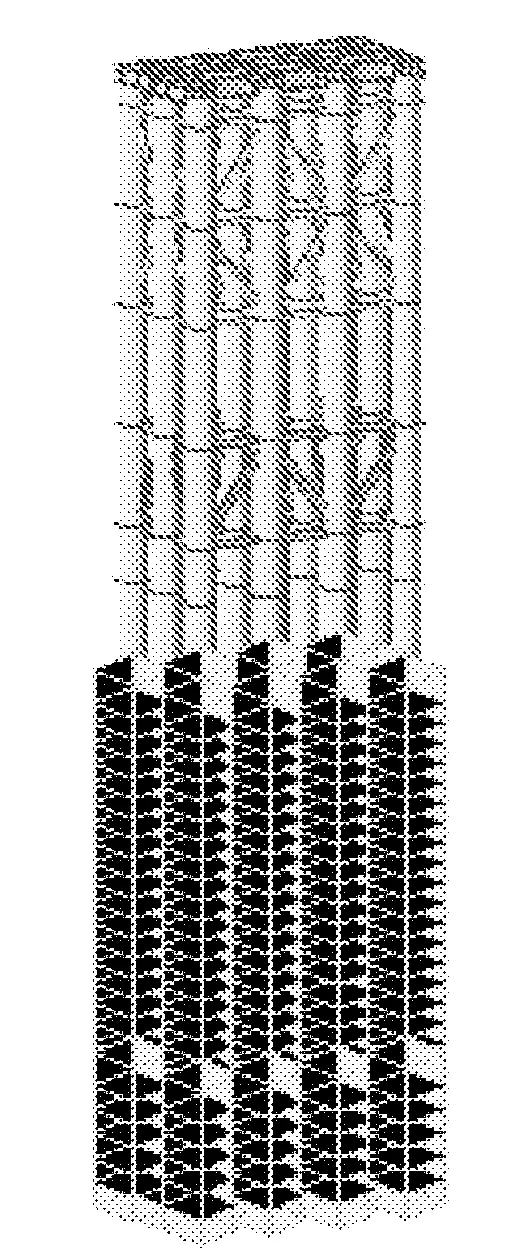

臨時墩結構設計重點考慮增大的臨時支反力,其上部結構為12根Φ1000mm壁厚16mm的鋼管柱,下部結構為12根Φ1500mm壁厚16mm的鋼管柱,上下結構通過法蘭盤或者套管對接,采用A3鋼,兩個鋼管柱之間由縱橫向連接而成,順橋向間距3 m,橫橋向間距2.5 m。采用MIDAS CIVIL有限元計算軟件進行建模,分析模型采用共結點梁單元對結構進行模擬[14],計算工況為自重+豎向力+順橋向水平力。臨時墩結構形式及數值計算模型如圖4所示。

圖4 臨時墩模型

2.2.2 計算結果

(1)強度與剛度。臨時墩結構強度及剛度計算結果詳見表1。在自重+豎向力+順橋向水平力組合作用下,3種布置方案的縱梁應力與橫梁應力均滿足強度要求,其中,方案2的應力最小;方案1與方案2的鋼管柱與連接系強度均滿足強度要求,其中,方案2的應力最小;方案3鋼管柱和連接系所受壓力最大,分別為256.5 MPa和192.3 MPa,不滿足規范要求。3種布置方案的臨時墩剛度均滿足規范要求,方案1的順橋向位移最大,方案3的豎向位移和橫橋向位移最大,方案2的各方向位移均為最小。

表1 臨時墩強度及剛度計算結果

注:表中“-”表示壓應力;字體加粗表示超出規范要求。

(2)穩定性。對于軸心受壓的鋼管柱構件,穩定性計算公式[15]為:

(1)

式中:N為軸向力,由MIDAS計算獲得;Am為毛截面積;φ1為軸心受壓構件的縱向彎曲系數,φ1=0.9;[σ]為鋼材軸向容許應力,[σ]=140 MPa。

根據MIDAS計算結果,三種布置方案的軸向力為:

N1=2600 kN

N2=2873.3 kN

N3=3000 kN

(2)

將各參數值以及式(2)代入式(1)得:

(3)

由于φ1[σ]=126 MPa,故三種方案的單桿整體穩定性均滿足要求。

根據有限元計算結果,在自重+豎向力+順橋向水平力組合作用下的失穩破壞屬于整體失穩破壞,3種方案下臨時墩的臨界失穩荷載穩定系數分別為23.1、31.1和13.0,因此3種布置方案的穩定性均滿足規范要求;考慮結構的整體穩定性,方案2更加安全。

(3)臨時墩樁基承載力。通過有限元計算結果可知,3種方案下臨時墩的單樁最大軸力分別為2 400 kN、2 520 kN、2 700 kN。臨時墩單樁采用摩擦樁,對于摩擦樁的承載力計算公式參照經驗公式,其經驗公式表達式為:

(4)

式中:[Pd]為單樁容許承載力;K為安全系數;Psu為樁側極限摩阻力;Ppu為樁底極限阻力。

對于沉樁,其單樁軸向容許承載力的計算公式如下:

(5)

式中:U為樁的周長,按成孔直徑計算;li為樁的第i層土層中的長度;qi為第i層土層對樁壁的摩阻力標準值,其他參數見有關規范。

根據本次實地考察,代入勘探數據以及單樁尺寸,得:

[P]=3083.4 kN

(6)

顯然,在自重+豎向力+順橋向水平力組合作用下,三種布置方案的單樁最大軸力均滿足規范要求。

2.3 主墩旁托架結構設計與驗算

2.3.1 托架結構與模型

托架布置在主墩兩側,鋼管柱之間采用縱橫向聯系連接,順橋向間距4 m、橫橋向間距2.5 m鋼管柱尺寸同臨時墩支墩。托架結構如圖5所示,采用MIDAS進行建模時,模型分析采用空間桿系有限元,采用共結點梁單元對鋼管混凝土結構進行模擬,運用MIDAS中提供的聯合截面(附加截面)功能來直接模擬鋼混組合截面,聯合受力時鋼材和混凝土間緊密連接沒有相對滑移,無法計算界面應力,鋼管與承臺采用固結的支承方式,計算工況為自重+豎向力+順橋向水平力。

圖5 托架結構立面與側面圖

2.3.2 計算結果

分別對墩旁托架進行強度、剛度、穩定性進行計算,結果如表2所示。

由表2可知,在自重+豎向力+順橋向水平力組合作用下,3種布置方案的墩旁托架結構受力均滿足強度要求,其中,方案2的應力最小;3種布置方案的托架鋼管柱最大位移均滿足規范要求,方案3的位移最大,方案2的各方向位移均為最小;3種布置方案的穩定性均滿足規范要求,考慮結構的整體穩定性,方案2更加安全。

綜上,從結構強度分析,除方案3的臨時墩鋼管柱與連接系強度不滿足規范要求外,其余結構受力均滿足要求,其中,方案2的臨時墩以及墩旁托架結構的縱梁、橫梁、鋼管柱以及連接系受力較小;從結構剛度分析,3種方案結構位移均在安全范圍內,方案2的臨時墩及托架結構位移最小;從結構穩定性分析,3種方案的穩定性均滿足要求,方案1單樁受力最小,但考慮結構的整體穩定性,則方案2最優;從樁基承載力分析,3種方案的單樁最大軸力均小于容許承載力。因此,臨時墩的布置宜選用方案2。

注:表中“-”表示壓應力。

3 導梁優化設計

3.1 導梁長度優化設計

3.1.1 計算模型

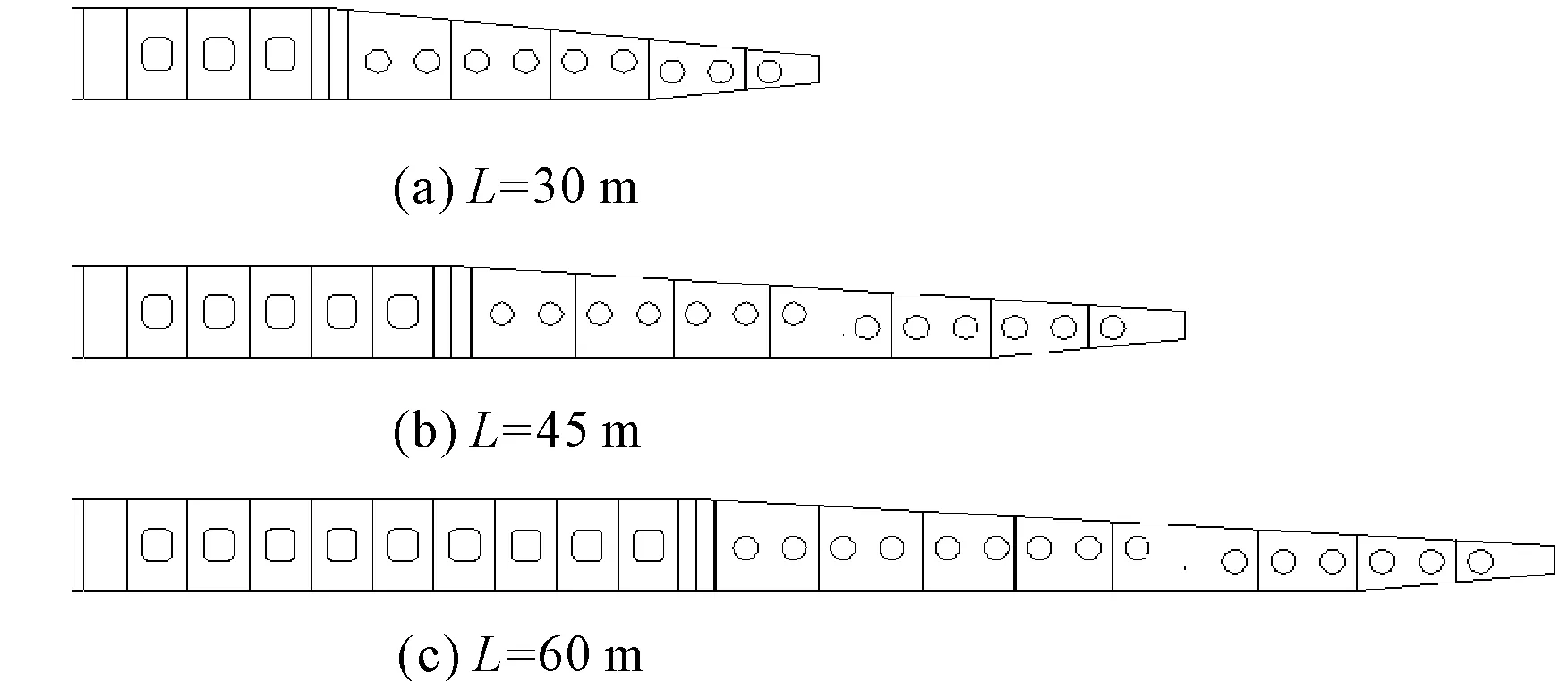

導梁長度關系到頂推過程的安全及效率,根據設計要求,按照0.5倍~0.7倍的最大懸臂長,分別選取導梁長度L為30 m、45 m和60 m進行計算分析。采用變高度鋼箱梁導梁,圖6所示即為不同長度的導梁立面圖。

圖6 三種長度的導梁立面圖

導梁的受力狀態,隨著主橋頂推呈現復雜的受力過程,因此其受力檢算,應與主橋頂推過程同步。采用MIDAS對頂推過程進行模擬計算分析,有限元模型如圖7所示。全橋長400 m,利用液壓千斤頂每次頂推推進3.75 m,整個頂推過程按照導梁前端的坐標劃分為145個工況。全橋結構離散為2 487個結點、3 279個單元,主橋拱肋、系梁以及導梁采用梁單元,吊桿采用桁架單元。

圖7 MIDAS全橋模型

3.1.2 模型參數

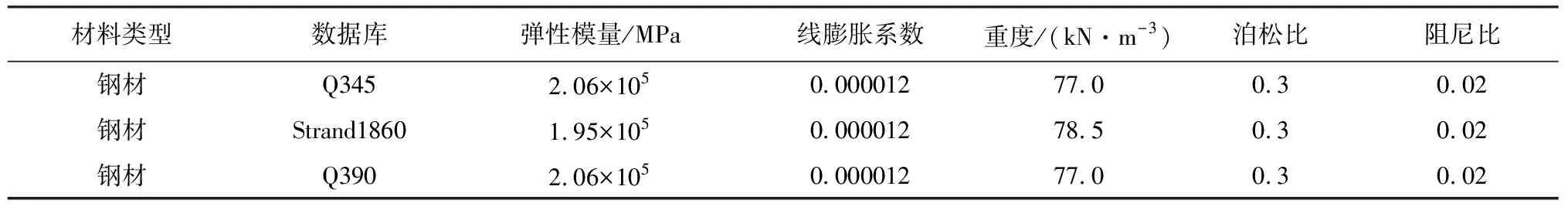

系梁、導梁以及主橋拱肋采用Q370D鋼材,主拱橋位置結構采用Q345D鋼材,本次模型采用的主要材料特性值見表3。

3.1.3 計算結果

三種不同導梁長度下上部結構應力及位移計算結果見表4。導梁長度為60 m時,結構位移超出規范限值,導梁長度為45 m時,上部結構位移最小;導梁長度為30 m與45 m時,導梁應力及位移計算結果均滿足規范要求。導梁長度為30 m時,系梁上緣產生拉應力最大值207.9 MPa,主橋拱肋下緣產生拉應力最大值94.8 MPa;導梁長度為45 m時,系梁下緣產生壓應力最大值231.1 MPa。因此,本次頂推施工宜選用長度為45 m的導梁。

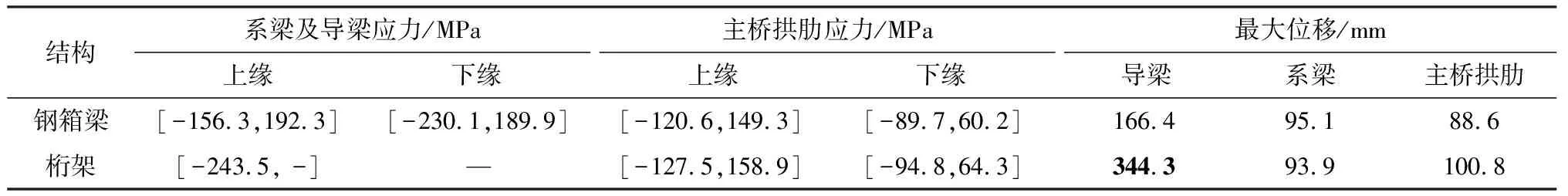

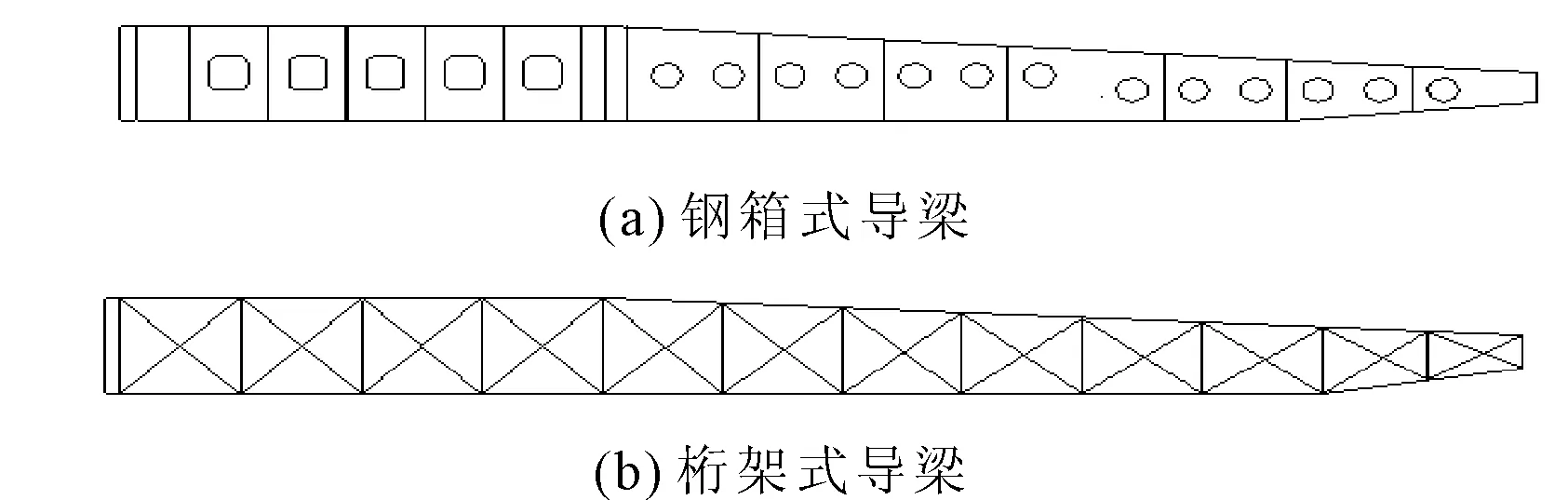

3.2 導梁結構優化設計

在上述研究的基礎上,對鋼箱梁結構和桁架結構的兩種導梁進行分析和對比,桁架結構選用的材料為角鋼結構,為了方便連接,截面尺寸的邊緣處與系梁的邊緣盡量保持在同一個水平面上,此桁架結構與主梁采用焊接方式。導梁結構立面圖如圖8所示,同樣地,采用MIDAS對頂推過程進行模擬計算分析,計算結果見表5。

表3 主要材料特性值表

表4 不同導梁長度下應力及位移計算結果

注:表中“-”表示壓應力;字體加粗表示超出規范要求。

表5 不同導梁結構下應力及位移計算結果

注:表中“-”表示壓應力;字體加粗表示超出規范要求。

圖8 不同結構導梁立面圖

可知,首先僅從結構受力與變形方面分析,采用鋼箱梁導梁時,系梁、導梁及主橋拱肋所受拉、壓應力均較小,而采用桁架結構導梁時,不僅會使上部結構產生較大的應力,而且在頂推過程中,導梁懸臂處會產生較大的位移344.3 mm,不滿足規范要求。其次,桁架結構的導梁較鋼箱梁導梁耗材更多、安裝更復雜,因此,宜選用45 m鋼箱梁結構的導梁。

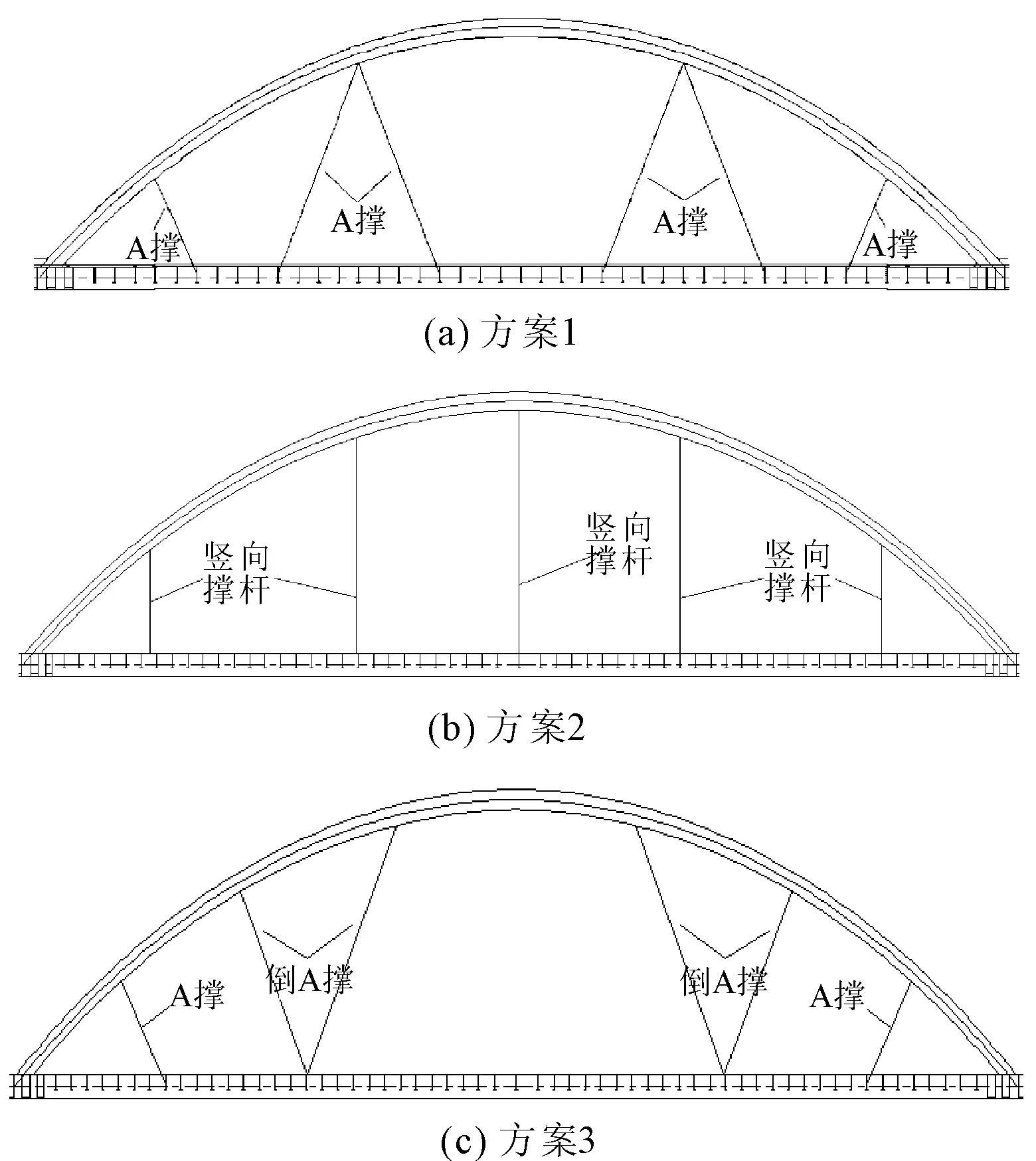

4 拱肋臨時撐桿結構設計

4.1 臨時撐桿結構方案

撐桿材料采用A3鋼,通過有限元軟件MIDAS分別對圖9所示三種臨時撐桿結構進行計算和分析。

圖9 拱肋臨時撐桿結構方案

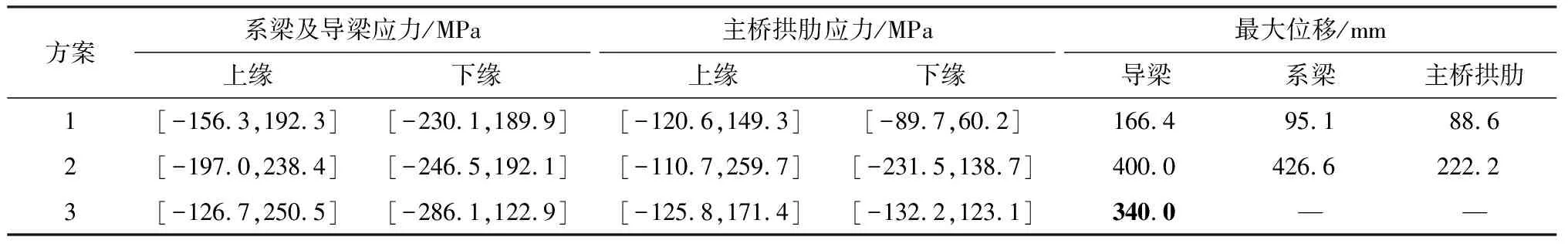

4.2 不同撐桿結構下主橋安全性

3種臨時撐桿結構下系梁、導梁、拱肋受力及主橋變形計算結果如表6所示。

可知,對于系梁及導梁應力,方案3的拉應力與壓應力最大;對于拱肋應力,方案2的拉應力與壓應力最大;對于主橋變形,方案2中系梁、導梁以及拱肋的最大位移均不滿足規范要求,方案3導梁末端產生340 mm的位移,同樣不滿足規范要求,方案3的系梁、導梁以及拱肋的最大位移均滿足要求。

表6 主橋安全性計算結果

注:表中“-”表示壓應力;字體加粗表示超出規范要求。

4.3 撐桿結構安全性

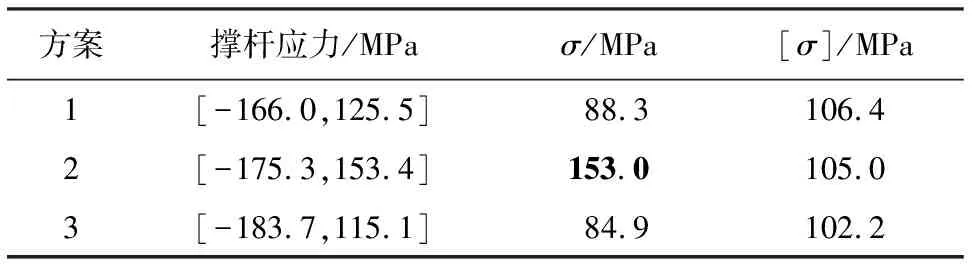

3種不同結構下撐桿自身受力計算結果見表7。由表7可知,3種撐桿結構受力均滿足規范要求,方案2所受拉應力最大,方案3所受壓應力最大。從撐桿穩定性分析,方案2撐桿應力不滿足規范要求。

表7 撐桿安全性計算結果

注:表中“-”表示壓應力;字體加粗表示超出規范要求。

因此,從結構的受力、變形和穩定性分析,拱肋撐桿結構形式宜采用方案1。

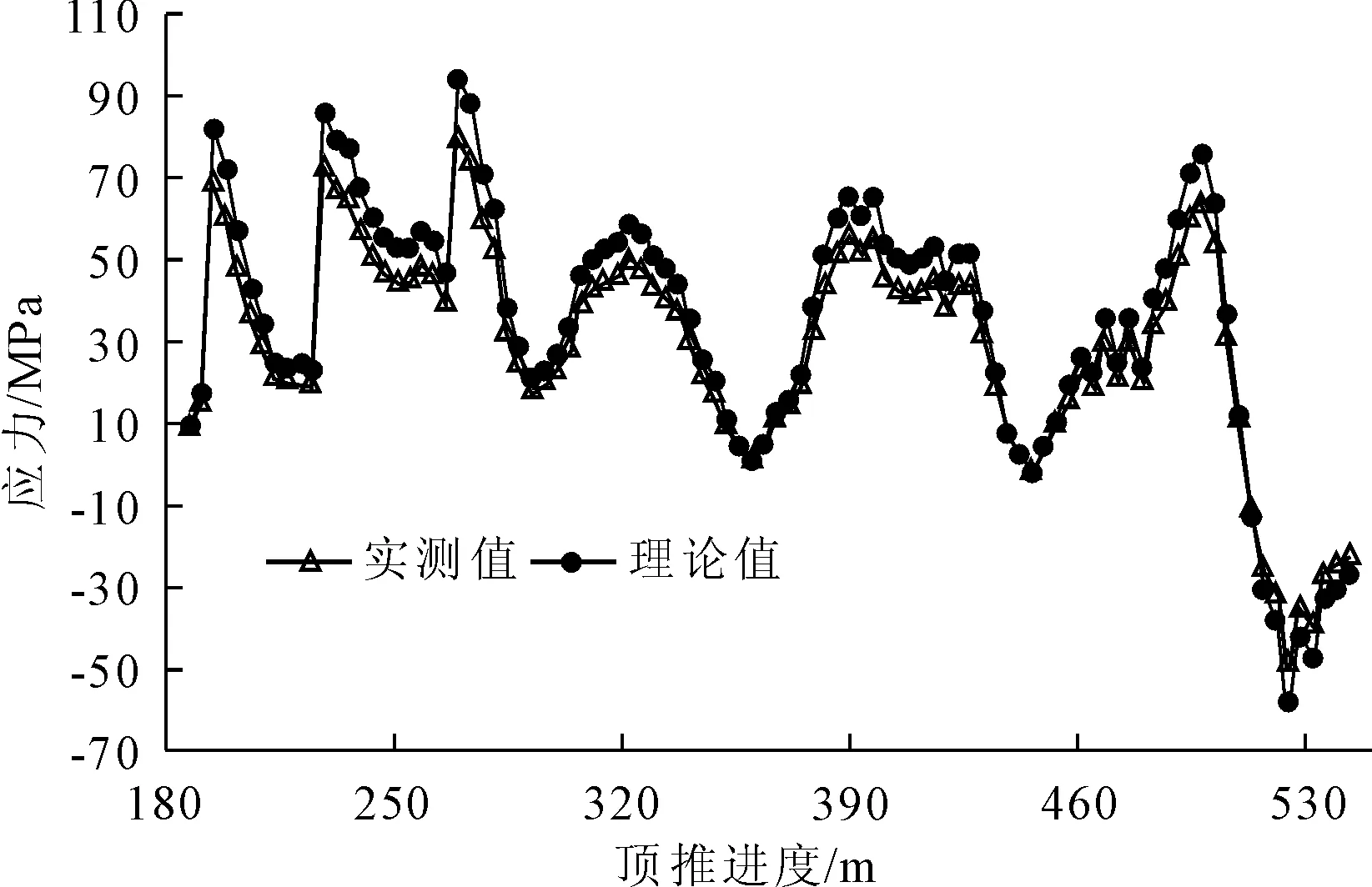

4.4 理論與實測對比

根據現場實測結果,結合MIDAS有限元分析結果,臨時撐桿結構方案1的理論與實測值對比如圖10所示,可知拱梁A撐的頂板應力實測值與理論值相差較小、變化趨勢相同,證明了仿真計算的準確性,同時,拱梁A撐的頂板應力比較理想,因此在前述臨時墩方案與導梁結構最優的條件下,在主橋拱肋與系梁之間設置臨時撐桿方案1,可以提高整體結構的強度。

圖10 主拱拱梁A撐斷面頂板應力變化曲線

5 結 語

結合淮南孔李淮河大橋工程實際,采用有限元軟件MIDAS進行了仿真計算,著重分析了橋梁頂推過程中臨時結構的安全性以及對主橋的影響,初步結論如下:

(1) 臨時墩布置方案2的結構受力最小、位移最小、整體穩定性最佳,選用臨時墩布置方案2最合適。

(2) 在臨時墩布置方案2的基礎上,導梁長度為45 m時受力較為理想、位移最小,采用鋼箱梁時導梁及主橋結構安全性更高,因此,從主橋結構受力與變形以及經濟性角度分析,宜采用45 m鋼箱梁導梁。

(3) 在前述條件下,臨時撐桿方案1的主橋結構受力與變形較小,穩定性滿足要求,因此,在梁拱之間設置臨時A撐可有效提高整體結構強度。