采空區合層抽采工藝研究與應用

郭 浩

(山西西山藍焰煤層氣有限責任公司, 山西 太原 030200)

目前采空區地面抽采已經成為繼地面預抽井、采動區抽采后又一成熟、穩定的瓦斯抽采工藝[1]. 受施工工藝及塌陷區的影響,該工藝僅局限于對頂部采空區瓦斯的開發利用[2-3]. 受煤層儲存特征及煤炭持續開采的影響,越來越多的采空區已經形成兩層,甚至多層[4],受限于采空區的特殊性質,對下層采空區的瓦斯抽采技術一直屬于空白。

結合現有的采空區瓦斯抽采工藝及技術,引用煤層氣預抽井合層排采的思路,把穿采空區預抽下組煤層瓦斯鉆井技術與單層采空區鉆井技術結合改進,形成對雙層采空區瓦斯合層抽采的新型工藝技術,并在馬蘭礦進行試驗,通過對比雙層采空井與單層采空井的變氣量,驗證該抽采工藝的抽采效果。

1 工程概況

西山古交區塊馬蘭礦,井田面積為104.4 km2,該區塊穩定可采煤層為2#、8#和9#煤層。其中,2#煤層頂板為一層不穩定的具疊錐構造的紋層狀泥巖、泥灰巖、灰巖,煤層厚度0~5.98 m,平均厚度2.30 m,全礦區厚度穩定,煤層氣地質儲量15.75億m3,可采儲量為6.44億m3;8#煤層頂板為廟溝灰巖,從整個礦區范圍看,屬穩定煤層,煤層厚度0.4~8.00 m,平均厚度3.90 m, 煤層氣地質儲量23.73億m3,可采儲量為7.95億m3.

目前,馬蘭礦采空區面積總計為23.2 km2,其中,南一、南三、南四盤區,2#、8#煤已全部開采完畢,盤區整體封閉,具備多層采空區共同抽采的優勢。前期南三盤區3口2#煤單層采空井平均瞬時流量較低,約為30 m3/h.

2 采空區合層抽采工藝技術

雙層采空區瓦斯合層抽采工藝包括4部分:采空井井位確定、上覆地層鉆井工藝、過采空區鉆井工藝、割縫套管完井工藝。

2.1 采空井井位確定

結合西山礦區地質地層因素,馬蘭礦采空井井位的選取遵循以下5個原則:

1) 工作面回采過程中,煤層瓦斯涌出量較高。

2) 蓋山厚度應大于350 m.

3) 在實踐中發現的構造有利區、采空井效果較好的相鄰工作面。

4) 根據“O”形圈理論,結合西山區塊工作面布置情況,距離回風巷平距應小于40 m,同時應位于目的層位底板抬升處,遠離積水區域。

5) 若工作面長度超過1 000 m,則可視情況,一個工作面布置兩口井。

江豚每年4—6月為分娩期,交配行為在每年的7-9月份,出生半年以后開始逐漸斷奶[10]。因此,枯水期正是新生江豚發育關鍵時期,如果江豚食物資源相對匱乏、撫幼的淺水沙洲相對減小,活動空間受限制,或者人類活動強烈干擾,那么母豚撫幼行為(江豚斷奶行為沒有停止)將維持更長時間,因此母豚進入妊娠狀態機會降低。江豚交配水生態環境要求安靜,水速相對靜止或緩慢,因此江豚通常在夏季早晚,洲尾的滯留區、分離區或回水區交配。由于剛出生的幼豚運動能力與聲吶系統發育不完善,因此江豚通常選擇洲頭的分流區或邊灘回水區(上行船有干擾)進行撫幼活動。

2.2 上覆地層鉆井工藝

常規單層采空井鉆井施工工藝已經很成熟,上覆地層鉆井施工過程,部分沿用常規鉆井工藝。為解決因雙層采空井判斷裂隙帶高度不準導致的固井井漏問題,修改了二開鉆進方案,具體如下:

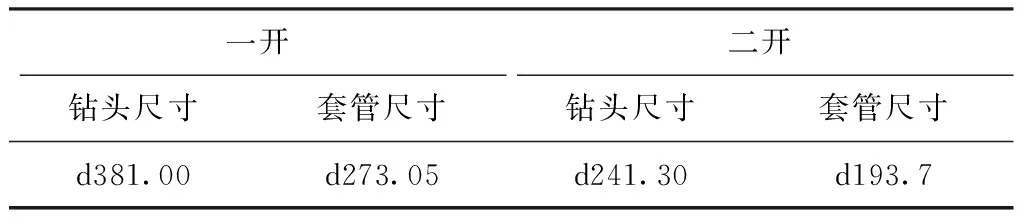

通過研究西山礦區地質地層因素,根據該礦沉陷區理論計算公式,結合以往采空區鉆遇情況,在二開鉆進接近2#采空區頂板100 m時,通過井下攝像機窺視判定各漏失層,確定二開完鉆位置提升至2#采空區頂板60~70 m,優化了雙層采空區二開鉆井判層工藝。考慮后續施工環節,對井眼尺寸進行調整,調整后的參數見表1.

表1 調整后的鉆井參數表 mm

2.3 過采空區鉆井工藝

過采空區時,由于漏失問題不能使用水鉆。使用空氣鉆時,受煤礦回采的影響,采空區聚集不同成分、濃度的氣體,極具爆炸、燃燒的危險性,用常規鉆井技術很難保證安全生產。因此,在揭露及穿過采空區時,對鉆井循環介質進行更換。

1) 鉆進、揭露。待三開驗收合格后,準備制氮設備,將常規鉆井循環介質換為氮氣。采用d171.00 mm鉆頭,鉆至下部采空區底板止鉆,完鉆后提鉆滑眼,至全井無阻礙。在穿過采空區井段時,為達到防塌的目的,采用小泵量、小鉆壓、低轉速的鉆井方式,確保鉆進的安全性,具體鉆進參數見表2.

表2 鉆進參數表

2) 制氮工藝。為避免揭露采空區時發生事故,在空壓機為空氣鉆鉆進送風時,先通過膜制氮機進行脫氧,用純度較高的氮氣代替空氣成為鉆井循環介質,以保證鉆進安全。

由于雙層采空區鉆進,在揭露下層采空區時漏風情況較為嚴重,于西山區塊施工時,制氮設備必須保證送風量為40~60 m3/min,以避免發生井下埋鉆事故。

2.4 割縫套管完井工藝

三開鉆進結束后,再次使用井下攝像機窺視已完鉆井內實際情況,如無問題,下入139.7 mm割縫套管。具體方法如下:

割縫套管可以使用舊套管加工,節約成本。完井后的井身結構見圖1.

圖1 雙層采空區井身結構示意圖

目前進行的采空區雙層開采區域,主采煤層為2#、8#和9#,2#與8#的煤層間距在80 m左右。8#與9#煤間距為20 m左右。考慮8#與9#煤間距及鉆井施工安全技術措施,只采取揭穿8#采空區,利用8#與9#間的自然塌陷裂隙帶溝通9#煤層采空區。

3 試驗分析

完井后根據采空區積水情況進行試采,若鉆遇采空區且產氣良好,則安裝設備進行試抽采;若鉆至積水區,可視積水量情況安裝抽油機排水并進行試抽采,同時根據抽采瓦斯參數做集輸利用計劃。

3.1 抽采系統

抽采系統可分為前端、中端、后端3個部分,現場抽采系統工藝簡圖見圖2.

圖2 現場抽采系統工藝簡圖

前端:井口壓力表→球閥→阻火器→連接軟管→抽采設備。當井口與抽采設備距離>50 m時,需在阻火器與抽采設備之間加裝球閥,以便于操作。

中端:抽采設備及監測監控設備(甲烷、氧氣、一氧化碳、壓力及溫度傳感器),對相關運行參數進行檢測、報警和保護控制。

后端:抽采設備排氣口→連接軟管→放空閥→流量計→球閥→集輸站。

3.2 試抽采實際情況

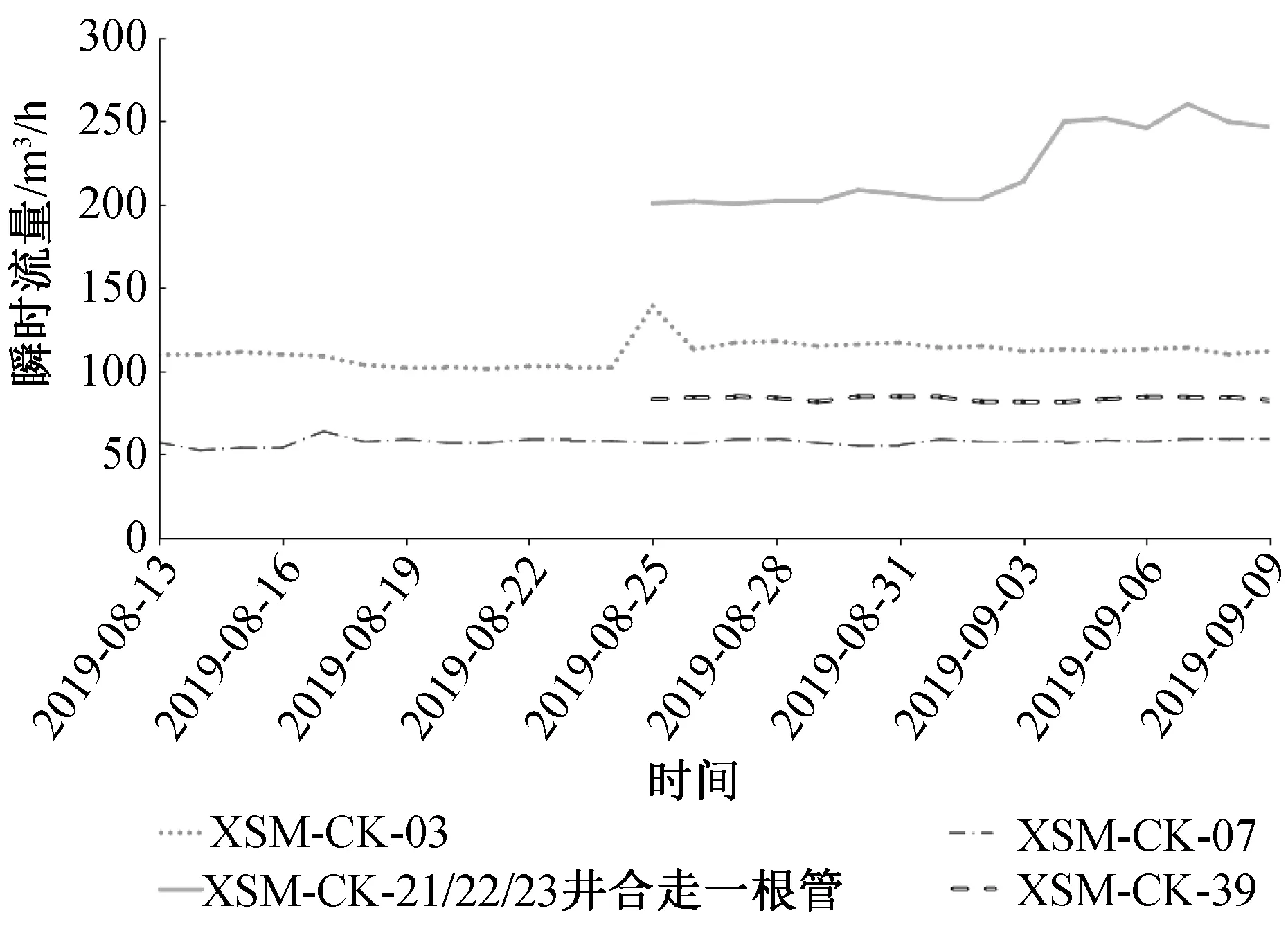

現場對已經完鉆的6口雙層合采采空區井XSM-CK-03、XSM-CK-07、XSM-CK-21、XSM-CK-22、XSM-CK-23、XSM-CK-39進行了試驗抽采,產氣量較單層采空井有較大的提高(見圖3). XSM-CK-01井與XSM-CK-39井為同一工作面相距5 m位置打的兩口采空井,其中XSM-CK-01井為單層采空井,XSM-CK-39井為雙層采空井,對比兩口井的采氣效果(圖4)發現,利用合層抽采工藝抽采的XSM-CK-39井其產氣量高于單層抽采井XSM-CK-01,且每天的產氣量都很穩定。

圖3 雙層采空區合層抽采效果圖

圖4 同一工作面單層、雙層采空井抽采效果圖

3.3 試抽效果分析

根據同一工作面單層、雙層采空區合層抽采效果對比可知,雙層采空區井氣源相對較廣,不僅有2#、8#煤層采空區及附近圍巖的瓦斯氣體,同時在鉆井過程中會揭露4#、6#煤層。由于2#、8#煤層采掘完畢會導致上覆巖層壓力產生變化,4#、6#、9#煤層也可能會逸散出一定的卸壓瓦斯,既豐富了氣體來源,也保證了氣體的濃度。

從幾口井的抽采效果來看,多層采空區合層抽采氣量相對有一定保證,在抽采條件相同的情況下,氣量遠超過單層采空區井,有利于采空區瓦斯治理。

4 結 語

通過改進鉆井工藝形成了一套新型采空區合層抽采工藝,通過在馬蘭礦試驗抽采,對比雙層采空井和單層采空井的抽采效果,發現利用合層抽采工藝的雙層采空井其產氣量高于單層采空井,且每天的產氣量都很穩定。目前所采用的合層抽采工藝僅進行了雙層采空區合層抽采,下一步將進行多層采空區合層抽采,可以預計,多層采空區合層抽采在未來有較為廣泛的應用前景。