蟹黃調味醬加工工藝及其微生物污染分析

葉韜,陳志娜,劉瑞,張佩佩,王云,王順昌,陸劍鋒

1(淮南師范學院 生物工程學院,安徽 淮南,232038) 2(資源與環境生物技術安徽普通高校重點實驗室,安徽 淮南,232038)3(合肥工業大學 食品與生物工程學院,安徽 合肥,230009) 4(安徽省農產品精深加工重點實驗室,安徽 合肥,230009)5(農產品生物化工教育部工程研究中心,安徽 合肥,230009)

中華絨螯蟹(Eriocheirsinensis),又稱河蟹、毛蟹、大閘蟹,是中國近年來養殖量最大的淡水蟹[1]。大閘蟹在農歷秋冬時節集中上市,此時蟹體“膏肥黃滿”,多以鮮銷流通于市場[2]。蟹的規格(質量)大小以及肢體健全是影響鮮銷價格的重要因素,規格越小,經濟價值越低[3]。性早熟蟹是小規格蟹中重要一類,養殖中普遍存在,約占養殖總量的15%~30%,由于規格小,商品價值極低,嚴重影響著養殖戶的收入[4]。WU等[5]研究表明性早熟蟹蟹黃和蟹膏含量與正常蟹無顯著差異,認為它也是一種營養豐富的食物資源,甚至在必需氨基酸和二十碳五烯酸(eicosapentaenoic acid,EPA)含量等方面的營養價值還要高于普通蟹。可見,性早熟蟹雖規格小,但其營養價值并不低。因此,大力發展小規格、低經濟價值蟹的深加工技術及其相關產品是保障和促進河蟹產業健康發展的有效手段[6]。目前,分割加工是相對較成熟且有效的河蟹深加工技術之一[7]。將蟹進行清洗、蒸煮、分割加工可得到蟹黃、蟹肉以及蟹粉等高附加值制品,并把最終產品進行速凍后冷凍保藏和銷售[8]。河蟹分割加工技術的發展改變了現有市場的鮮銷模式,但河蟹深加工仍面臨著產品單一(多為冷凍制品)、銷售面較窄(以餐飲企業為主)等問題,為進一步拓寬河蟹加工的產業鏈,還需不斷豐富其深加工產品的種類。

調味醬作為一種方便食品和調味品,由于其風味獨特、易攜帶和貯存以及食用方便等優點而越來越受到廣大消費者的喜愛。目前,已有文獻報道以草魚(Ctenopharyngodonidellus)下腳料(魚碎肉、魚皮)[9]、低值花蓋蟹(Charybdisjaponica)[10]、扇貝(Pectinidae)裙邊[11]、蝦籽(Centropagesmcmurrichi)[12]、斑點叉尾鮰(Ietaluruspunetaus)碎肉[13]等水產品為原料開發調味醬制品,但關于使用中華絨螯蟹制品開發調味醬的相關研究報道較少,該研究嘗試以中華絨螯蟹的初級加工產品速凍蟹黃和蟹肉為基料,并采用一定比例的咸鴨蛋黃來部分替代蟹黃(降低生產成本),從而開發出價格適中且鮮美可口的蟹黃調味醬,以期為水產品加工企業開發蟹類調味醬產品提供技術參考。

1 材料與方法

1.1 材料與試劑

冷凍中華絨螯蟹蟹黃、蟹肉(分割產品,均為二級),安徽福恩食品科技有限公司;咸鴨蛋黃,山東萬盛荷水產品有限公司;棕櫚油,天津市聚龍糧油有限公司;琥珀酸二鈉(食品級),青島九泰生物科技有限公司;食醋,鎮江新城醋業有限公司;料酒,廣東廚邦食品有限公司;生姜粉,江蘇味品惠食品有限公司;食鹽、白砂糖、味精、白胡椒粉、蔥、姜和蒜等,市售。胰蛋白胨,生工生物工程股份有限公司;瓊脂、牛肉浸膏、葡萄糖、酵母浸膏、氯化鈉等,國藥集團化學試劑有限公司。

1.2 儀器與設備

WK2102型電磁爐,廣東美的生活電器制造有限公司;LQ-C30002型電子天平,上海瑤新電子科技有限公司;ZZ102型多功能榨汁機,佛山市順德區順科鍵電器有限公司;TY-48A型色差儀,杭州研特科技有限公司;DV-II型Brook Field旋轉黏度計,美國博勒飛公司;LDZX-50KBS型高壓蒸汽滅菌鍋,上海申安醫療器械廠;LRH-250-A型恒溫培養箱,上海博訊實業有限公司;HD-6型智能水分活度測量儀,無錫市華科儀器儀表有限公司;SW-CJ-2D型超凈工作臺,蘇州博萊爾凈化設備有限公司;ZSBB-724型水浴鍋,南京遠拓科學儀器有限公司。

1.3 試驗方法

1.3.1 工藝流程(圖1)

圖1 蟹黃醬的基本工藝流程

1.3.2 操作要點

原料解凍:冷凍蟹黃、冷凍蟹肉、咸蛋黃在4 ℃環境中解凍約12 h。

攪拌混合:使用料理機將解凍后的蟹黃、咸鴨蛋黃、蟹肉在3 500 r/min混合絞碎2 min后待用。

蒸煮:混合后的原料置于蒸鍋中蒸煮(溫度約100 ℃)15 min。

炒醬:蔥、姜、蒜去皮清洗后進行切分,蔥切成2~3 cm長短,姜切成絲狀,蒜切成約2 mm薄片;取適量棕櫚油于鍋中,用電磁爐進行加熱(120 W),待油溫升高至約125 ℃后放入蔥、姜和蒜煎炸(以油質量為100%計,加入蔥2%、姜0.5%、蒜1.5%,油溫約120 ℃,時間2 min)爆香后撈出,放入絞碎后的蟹黃、蟹肉和蛋黃混合物先翻炒4 min后,加入料酒、糖、醋、食鹽、白胡椒粉、姜粉、味精和以及琥珀酸二鈉(溶于水)等調味料繼續翻炒6 min。

裝罐、排氣:將炒好后的蟹黃醬趁熱(溫度75 ℃)灌裝至玻璃罐中,在95 ℃水浴中排氣5 min后迅速封蓋。

殺菌:將密封的蟹黃醬于在95 ℃的水浴中巴氏殺菌20 min后,自然冷卻至室溫即得蟹黃醬成品。

1.3.3 蟹黃醬配方的優化

1.3.3.1 單因素試驗

前期的預實驗發現咸蛋黃、糖、食鹽和油的添加量對醬體影響較大,因此,以冷凍蟹黃質量為100%計,固定蟹肉15%、白胡椒粉0.5%、生姜粉0.25%、食醋10%、料酒8%、味精0.6%、琥珀酸二鈉0.3%的量,考察咸蛋黃添加量(35%,45%,55%,65%,75%)、白砂糖添加量(1.0%,1.5%,2.0%,2.5%,3.0%)、食鹽添加量(3.0%,3.5%,4.0%,4.5%,5%)以及棕櫚油添加量(75%,100%,125%,150%,175%)對蟹黃醬色澤、黏度和感官評分的影響。

1.3.3.2 色澤的測定

取約6 g蟹黃醬于樣品池中,壓實、抹平后使用色差計測定蟹黃醬的亮度值L、紅值a和黃值b。

1.3.3.3 黏度的測定

將從冰箱中取出的蟹黃醬放置于常溫下一段時間,采用Brook field旋轉黏度計測定蟹黃醬樣品的黏度,選擇轉子型號為s64,轉速為30 r/min,測定溫度為室溫(約25 ℃),測試時間1 min,每20 s記取1個數據,取平均值。

1.3.3.4 感官評定

評定小組由10名食品專業的同學和老師組成,對蟹黃醬樣品進行隨機三位數編碼,隨機發放給評定員,按照下表評價標準對對蟹黃醬進行評分。

表1 蟹黃醬的感官評定標準

1.3.3.5 正交試驗

在單因素試驗基礎之上,以感官評分為指標,對蟹黃醬配方中的鴨蛋黃添加量、白砂糖添加量、食鹽添加量以及棕櫚油添加量進行L9(34)的正交試驗(見表2),確定其最佳配方。

表2 正交試驗設計因素與水平 單位:%

1.3.4 蟹黃醬加工過程菌落總數檢測

1.3.4.1 蟹黃醬半成品取樣

采集原料(蟹黃、蟹肉、鴨蛋黃)、解凍、混合,蒸煮、炒醬(0、2、4、6、8、10 min)、灌裝、排氣、殺菌工序過程的樣品,測定菌落總數。

1.3.4.2 樣接觸面采樣點

參考宗紅等[14]的方法,將沾有無菌生理鹽水的滅菌棉球分別在料理機、炒鍋、操作人員的手表面及玻璃罐反復擦拭10次,迅速將棉球放入含10 mL滅菌生理鹽水的三角瓶內待測。

1.3.4.3 菌落總數測定

參照國家標準GB4789.2—2016《食品微生物學檢驗 菌落總數測定》中的方法進行。

1.3.5 炒醬過程中蟹黃醬水分活度的檢測

參考王琳等[15]的方法,采用水分活度測量儀測定不同炒醬過程中(0~10 min)蟹黃醬的水分活度。

1.4 數據分析

實驗至少重復3次,使用SPSS 17.0軟件進行差異顯著性分析(P<0.05),并用origin 8.0軟件作圖。

2 結果與分析

2.1 單因素實驗結果

2.1.1 蛋黃添加量對蟹黃醬品質的影響

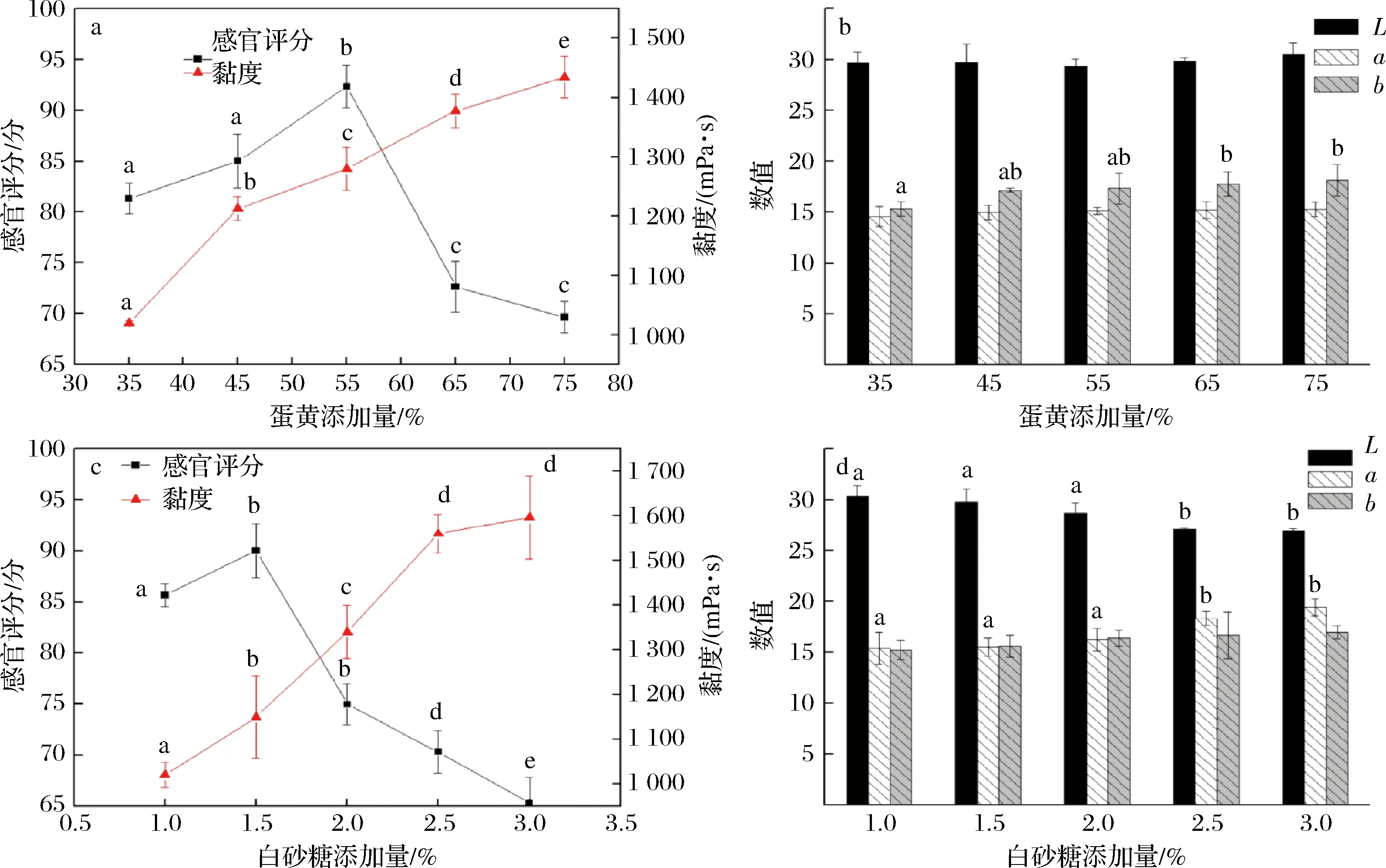

圖2為不同蛋黃添加量對蟹黃醬感官評分、黏度和色澤的影響。由圖2可知,隨著蛋黃添加量的增加,蟹黃醬的感官評分呈現先升高后下降的趨勢,添加量由35%增加至45%,感官評分差異不顯著(P>0.05),添加量到55%時,感官評分顯著增加(P<0.05),且達到最大值,進一步增加至60%后,感官評定顯著下降(P<0.05)。

圖2 蛋黃和白砂糖添加量對蟹黃醬感官評分、黏度和色澤的影響

蛋黃添加量對醬感官屬性的影響主要表現在滋味和香氣方面,添加量少時,醬的蟹味過重,且略有腥味,添加量多時,咸蛋黃的氣味和滋味過于濃郁而掩蓋蟹味,蛋黃的添加量過多或過少均會導致醬的整體風味不協調。有研究表明,三甲胺和3-甲基丁醛等物質是熟制河蟹性腺和肝胰腺(稱作“蟹黃”)中的關鍵香氣物質,但三甲胺也具有腥臭味[16]。因此,開發蟹黃醬時,添加適量的蛋黃不僅有助于縮減蟹黃醬產品的成本,還有助于改善蟹黃本身的腥味。在黏度方面,隨著蛋黃添加量的增大,蟹黃醬黏度在1 020.12~1 426.11 mPa·s范圍內呈現逐漸增大的趨勢。在色澤方面,蟹黃醬的黃值b隨著蛋黃添加量的增加,逐漸增大,但亮度值L和紅值a值無顯著變化(P>0.05)。綜合考慮,選擇55%的蛋黃添加量。

2.1.2 白砂糖添加量對蟹黃醬品質的影響

圖2(c、d)為不同白砂糖添加量對蟹黃醬感官評分、黏度和色澤的影響。由圖2可知,隨著白砂糖添加量的增加,蟹黃醬的感官評分先升高后下降,添加量由1.0%增加至1.5%時,感官評分顯著(P<0.05)升高至最大值,大于1.5%后,感官評分顯著下降(P<0.05)。糖的添加主要是影響蟹黃醬的滋味和外觀,少量添加會使蟹黃醬的滋味更協調,但超過一定量后,醬的滋味不協調,后味會發苦,同時,醬的外觀顏色變深,呈黃黑色。色澤測定結果也表明,隨著添加量的增加,醬的亮度值L呈減小趨勢,紅值a逐漸增大,醬顏亮度變暗,紅色加深。白砂糖添加量小于2.0%,L、a、b值無顯著變化(P>0.05),大于2.0%后,亮度值L顯著下降、紅值a顯著增加(P<0.05),該結果與感官評定結果相一致。黏度方面,白砂糖添加量在1.0%~2.5%范圍內,蟹黃醬黏度顯著增大(P<0.05),進一步增大至3%時,黏度值不再顯著增加(P>0.05)。白砂糖對蟹黃醬色澤和滋味的影響,可能是由于高溫下發生的美拉德反應(氨基化合物和還原糖)和焦糖化反應而造成的[17]。因此,選擇1.5%的白砂糖添加量。

2.1.3 食鹽添加量對蟹黃醬品質的影響

圖3-a、圖3-b為不同食鹽添加量對蟹黃醬感官評分、黏度和色澤的影響。

圖3 食鹽和棕櫚油添加量對蟹黃醬感官評分、黏度和色澤的影響

由圖3可知,隨著食鹽添加量的增加,蟹黃醬的感官評分也是先升高后下降,在添加量為3.5%時,感官評分達到最大值。食鹽不僅能賦予咸味,還能增強風味[18],一定范圍內增加其用量能夠增強蟹黃醬的口感和風味,但超過一定臨界值時,蟹的鮮美滋味容易被掩蓋,蟹黃醬滋味變得咸苦。在色澤方面,食鹽添加量對蟹黃醬色澤(L、a、b值)無顯著影響(P>0.05)。在黏度方面,隨食鹽添加量的增大,黏度值呈現上升趨勢。因此,選擇3.5%的食鹽添加量。

2.1.4 棕櫚油添加量對蟹黃醬品質的影響

圖3-c和圖3-d為棕櫚油添加量對蟹黃醬感官評分、黏度和色澤的影響。由圖3可知,隨著棕櫚油添加量的增加,蟹黃醬的感官評分同樣先升高后下降,在添加量為125%時,感官評分達到最大值。棕櫚油添加量會影響醬的組織狀態,較少時,醬體較干硬,醬的流動性差,而添加量過多時,易導致蟹黃醬的體系不穩定。此外,含油量過多會增加蟹黃醬的油膩感,而使得蟹黃醬的口感變差。在色澤方面,棕櫚油添加量會顯著影響蟹黃醬的亮度值L和黃值b(P<0.05),但對紅值a無顯著影響(P>0.05),隨著添加量的增加,亮度值L和黃值b呈現逐漸增大的趨勢,醬的顏色變得更加黃亮。在黏度方面,隨著棕櫚油添加量的增加,醬的黏度值顯著下降(P<0.05)。感官評分達到最大值時的棕櫚油添加量為125%,蟹黃醬的黏度值為1 300.49 mPa·s,此時,醬體組織狀態均勻,黏稠度適宜,無出油現象。因此,選擇125%的棕櫚油添加量。

2.2 正交試驗優化結果

在單因素試驗結果基礎上,以感官評分為指標,采用L9(34)的正交試驗,進一步優化蟹黃醬的配方,實驗結果及極差分析見表3。極差分析結果表明,影響蟹黃醬感官評分的各主次因素順序為A>B>D>C,即咸蛋黃添加量>白砂糖添加量>棕櫚油添加量>食鹽添加量。通過感官評分結果可以看出,最優組合為A1B2C2D2,即咸蛋黃添加量為50%,白砂糖添加量為1.5%,食鹽添加量為3.5%,棕櫚油添加量為125%(以蟹黃質量為100%計)。

表3 正交試驗結果與極差分析

2.3 蟹黃醬加工過程微生物污染情況分析

2.3.1 原料中的微生物分析

對蟹黃醬加工所用的主要原料進行菌落總數檢測,如圖4所示,冷凍蟹黃、鴨蛋黃、蟹肉中的菌落總數分別為(3.80±0.08)、(3.85±0.15)、(4.66±0.05) lg(CFU/g),解凍后分別為(3.98±0.06)、(3.98±0.15)、(4.87±0.02)lg(CFU/g)。原料在4 ℃環境中經過12 h解凍后,菌落總數呈現增加的趨勢,但統計學上無顯著性差異(P>0.05)。劉燕等[19]報道稱解凍溫度和時間是影響冷凍制品解凍后菌落總數的重要因素,水產品解凍時要考慮適宜的溫度和時間,以減少微生物生長繁殖帶來的二次污染[20],本實驗選取的解凍方法(冷藏解凍,4 ℃、12 h)能有效控制蟹黃、蛋黃和蟹肉原料中的菌落總數。此外,葛孟甜等[21]研究不同解凍方式對冷凍蟹肉品質影響時發現,冷藏解凍(4 ℃冰箱冷藏室解凍)后蟹肉的保水性高、蛋白質變性和脂肪氧化程度低、蟹肉風味的保持較好。因此,可以采用冷藏處理的方式來解凍蟹黃醬加工的原料。

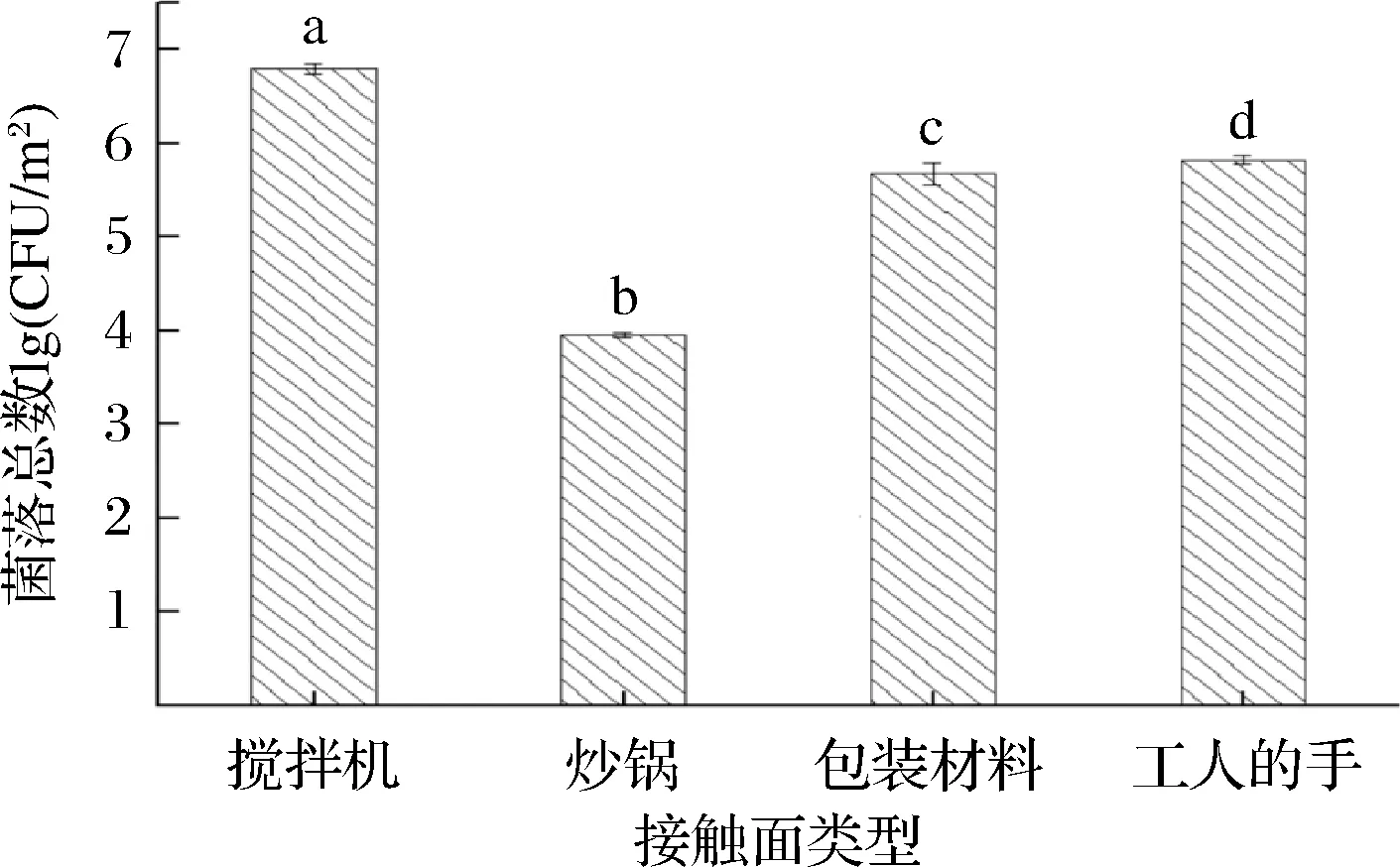

2.3.2 加工過程微生物污染

將蟹黃醬加工過程中各工序及不同階段加工的半成品中菌落總數進行對比,以觀察制備蟹黃醬時受到微生物污染的主要環節。蟹黃醬加工過程中菌落總數分析如表4所示,解凍后的蟹黃、蛋黃和蟹肉原料混合后菌落總數增加至(5.60±0.10) lg(CFU/g),結合圖5蟹黃醬加工過程中接觸面的菌落總數分析結果可知,攪拌機菌落總數為(6.80±0.026) lg(CFU/m2),接觸加工器具攪拌機會引起混合原料微生物二次污染。蒸煮后,混合原料的菌落總數顯著下降至(3.01±0.02) lg(CFU/g)(P<0.05),可見蒸煮工序屬于減菌工序。炒醬工序進行2 min后,菌落總數進一步顯著下降至小于1.0 lg(CFU/g)(P<0.05),因此,炒醬不僅是醬體制備的重要工序階段,而且是能夠保證蟹黃醬衛生質量安全保障的主要工序。裝罐后蟹黃醬中的菌落總數顯著增加至(2.28±0.18) lg(CFU/g)(P<0.05),結合圖5可知,包裝罐中的微生物,菌落總數為(5.68±0.12) lg(CFU/m2),對蟹黃醬造成了二次污染,導致蟹黃醬中菌落總數顯著增加。排氣工序后,菌落總數顯著下降至(1.38±0.46) lg(CFU/g)(P<0.05),該工序在排出罐中空氣的同時,也能起到一定的減菌作用。密封后的蟹黃醬經過巴氏殺菌后顯著下降至小于1.0 lg(CFU/g)(P<0.05),殺菌效果較好。

注:數據表示為平均數±標準偏差;同一列中不同字母表示存在顯著差異(P<0.05)

圖5 蟹黃醬加工過程中接觸面的菌落總數分析

通過對蟹黃醬加工過程微生物污染情況分析表明,攪碎混合、灌裝是蟹黃醬加工過程中污染微生物的主要環節,而炒醬和巴氏殺菌是殺滅微生物的關鍵環節。因此,蟹黃醬制作過程中,應該考慮攪拌混合工具使用后要徹底清理和消毒,也應該關注灌裝容器的衛生控制,同時,嚴格控制炒醬和殺菌的工藝參數,以提高最終產品的衛生安全性。

2.4 蟹黃醬加工過程中水分活度的變化

上述結果表明,經巴氏殺菌(95 ℃、20 min)處理后,蟹黃醬菌落總數的測定結果是小于1.0 lg(CFU/g),但丁文等[22]報道稱郫縣辣椒醬經80 ℃的熱處理30 min后,部分微生物會轉變為“存活但非可培養”狀態,殘留的微生物(主要是芽孢桿菌)仍會導致產品腐敗變質。除了殺菌工藝,調味醬的水分活度也是影響醬包貯藏品質的重要因素[23],它表示食品系統中自由水的含量,微生物生長需要達到一定的水分活度臨界值[24],因此,需要合理控制蟹黃醬的水分活度值,以延長產品的貨架期。

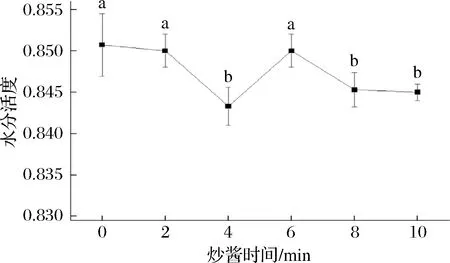

圖6是炒醬過程中蟹黃醬水分活度變化的情況,由圖6可知,蟹黃醬的水分活度保持在0.84~0.85之間,炒醬時間在0~4 min內,隨著時間的延長,蟹黃醬中的水分活度呈現下降趨勢,炒制6 min后,由于加入了料酒等配料,蟹黃醬的水分活度顯著增加,進一步延長炒醬時間至8 min后,水分活度又顯著下降,待炒醬工序結束后,蟹黃醬的水分活度降低至0.84。盡管連風等[24]報道稱大部分細菌在水分活度<0.9時無法繁殖,水分活度<0.87時多數酵母不宜繁殖,大部分霉菌可在水分活度為0.80~0.87范圍內生長。但王琳等[15]研究發現真空包裝芝麻醬(水分活度為0.84)經過95 ℃、30 min的殺菌處理后,貯藏0、7、14 d(在26 ℃環境中)后菌落總數均小于1.0 lg(CFU/g),而貯藏123 d后菌落總數達到3 500 CFU/g,芝麻醬已發生明顯腐敗,分離鑒定出腐敗菌株屬于芽孢桿菌屬。張立攀等[23]報道稱調味醬包的水分活度一般規定為小于0.80。在本實驗中,通過95 ℃、20 min的巴氏殺菌處理后,蟹黃醬菌落總數的測定結果為未檢出,水分活度為0.84,可見該殺菌工藝已初步達到預期的殺菌效果,然而,結合上述分析結果,關于該方法制備的蟹黃醬產品貨架期和調控技術還有待后續進一步研究。

圖6 炒醬時間對蟹黃醬水分活度的影響

3 結論

以中華絨螯蟹分割加工產品二級蟹黃和蟹肉、鴨蛋黃和棕櫚油為主要原料,通過解凍、混合、蒸煮、炒制、灌裝、排氣和殺菌等工序可以制備得到蟹黃蛋黃調味醬產品。以單因素和正交實驗優化得到蟹黃醬的配方為,以冷凍蟹黃質量為100%計,咸蛋黃50%,白砂糖1.5%,食鹽3.5%,棕櫚油125%、蟹肉15%、白胡椒粉0.5%、生姜粉0.25%、食醋10%、料酒8%、味精0.6%、琥珀酸二鈉0.3%,該配方所得的蟹黃醬色澤金黃,組織狀態均勻,香氣濃郁協調,滋味醇厚鮮美。

對主要原料以及蟹黃醬加工過程中不同階段加工半成品的菌落總數檢測和分析表明,蟹黃、蟹肉和鴨蛋黃原料、攪碎混合接觸的攪拌器以及灌裝中的玻璃瓶是污染微生物的主要過程,而炒醬和殺菌環節是殺滅微生物的關鍵工序。蟹黃醬的水分活度為0.84,經過巴氏殺菌(95 ℃、20 min)后,菌落總數<1.0 lg(CFU/g),但關于其貨架期還需進一步研究確定。